铁碳微电解-芬顿-絮凝沉淀处理化工废水的试验

2021-09-10袁维波刘燕萍李华杰孙国耀尹希武

袁维波,刘燕萍,李华杰,孙国耀,尹希武

(1. 南京同方水务有限公司,江苏南京 210046;2. 淮安同方水务有限公司,江苏淮安 223022;3. 南京同方水务有限公司苏北分公司,江苏淮安 223022)

橡胶助剂废水、农药废水、医药废水等精细化工废水,具有难降解有机物浓度高、成分复杂、有毒有害物质多、可生化性差等特点,给直接生化处理带来了困难[1]。因此,针对化工园区综合废水,必须大幅降低这些毒性物质对生化处理过程的抑制作用,提高废水的可生物降解性。目前,多数废水处理厂对化工园区内综合废水先采取预处理,然后进入正常的废水处理工艺,于小朋等[2]采用分质预处理方式,分别利用絮凝沉淀+过电位三维电解、Fe-Cu微电解+絮凝沉淀工艺对制药废水、染料废水进行预处理,再经生化处理可达标排放。来同丽等[3]采用铁碳微电解Fenton耦合磁粉预处理有机磷农药废水,通过铁碳微电解和Fenton工艺的协同作用去除有机物,取得了很好的效果。目前,国内外采用铁碳Fenton法联合处理单一行业化工废水的研究较多,但是对化工园区综合废水处理研究甚少[4-8]。

江苏省某化工园区生产的主要产品有橡胶助剂、农药(氯氟氰菊酯、氟噻草胺、多杀菌素等)、消泡剂、医药中间体、合成氨等,废水中特征污染物有邻苯二甲酰亚胺、二甲基甲酰胺、聚醚、氯烷、氰化物、对甲苯磺酸、氯苯等,具有难降解、对微生物有抑制作用等特点。该园区污水处理厂拟采用分类收集、分质预处理的工艺:一般化工废水直接排入园区污水厂;难降解精细化工废水排入分质预处理系统,并采用铁碳微电解+Fenton氧化+絮凝沉淀联合预处理工艺降低废水生物毒性、提高可生化性。因此,本文采用铁碳微电解+Fenton氧化+絮凝沉淀组合工艺预处理化工综合废水,通过中试试验研究其在不同条件下的处理效率,并通过连续运行优化工艺条件,为该化工园区污水处理厂分质预处理提供设计依据。

1 试验

1.1 试验用水

本试验用水为淮安某化工园区综合废水,水质如表1所示。

表1 化工园区综合废水指标Tab.1 Index of Comprehensive Wastewater in Chemical Industrial Park

1.2 主要药剂与分析方法

试验药剂:32% NaOH,27.5% H2O2,硫酸,PAM,均为工业级;不规则球形铁碳填料,直径为2~3 cm,比重为1.3 t/m3,比表面积为1.3 m2/g,填料空隙率为65%,铁精粉含量为75%以上,含碳量为17%,催化剂含量为5%,山东潍坊某环保科技有限公司。

分析方法:CODCr采用重铬酸盐法(HJ 828—2017);BOD5采用五日生化接种稀释法;pH采用pH计测量;数据图表采用oringin软件绘制。

1.3 试验装置

铁碳-Fenton-絮凝沉淀工艺中试装置处理水量为100 L/h,主要分为调节池、铁碳微电解柱、Fenton催化氧化柱、中和絮凝沉淀池4个部分。调节池尺寸为1 000 mm×1 000 mm×1 000 mm,有效容积为0.9 m3;铁碳微电解柱为PP材质,Φ=600 mm×1 800 mm,铁碳填料高度为0.82 m,填充量为300 kg;Fenton氧化柱为PP材质,Φ=600 mm×1 700 mm,有效容积为0.396 m3;絮凝沉淀池为PP材质,含中和区、絮凝区、配水区、沉淀区、出水区,有效容积为0.5 m3;曝气采用PVC曝气盘,Φ=215 mm,安装在铁碳柱底部。

1.4 试验步骤

1.4.1 铁碳预处理

试验前用清水清洗铁碳填料后,在化工园区综合废水中浸泡24 h,确保铁碳填料中的碳吸附饱和。

1.4.2 铁碳微电解对COD的去除

原水调至不同pH,经提升进入铁碳填料电化学氧化塔,同时通入空气均质,废水与内置铁碳填料接触反应,初级氧化废水中污染物,并释放Fe2+催化剂随废水进入后续工艺。

1.4.3 Fenton氧化法对微电解出水中COD的去除

铁碳电化学氧化反应器出水进入Fenton催化氧化反应器,同时加入不同浓度的双氧水(H2O2),在废水中Fe2+的催化作用下,氧化去除废水中绝大多数可被其氧化的有机物,反应完成后进入絮凝沉淀池,絮凝沉淀后上清液进入存水箱。中试工艺流程如图1所示。

图1 铁碳微电解-Fenton氧化-絮凝沉淀中试试验示意图Fig.1 Schematic Diagram of Pilot Test of Iron-Carbon Microelectrolysis-Fenton Oxidation-Flocculation Sedimentation

2 结果与讨论

2.1 不同条件下对COD的去除率

本试验通过铁碳微电解-Fenton氧化-絮凝沉淀联合预处理工艺处理化工综合废水,以出水COD为测定指标,考察在铁碳微电解工艺的pH、反应时间以及Fenton氧化工艺的H2O2投加量3个因素下,CODCr去除率的变化情况。

2.1.1 pH

铁碳填料在酸性、有氧的条件下有较高的COD去除率,阳极反应如式(1),阴极反应如式(2)。

Fe-2e-→Fe2+,E(Fe2+/Fe)=-0.44 V

(1)

O2+4H++4e-→2H2O,E(O2/H2O)=1.23 V

(2)

H+越多,生成的Fe2+就越多。考虑到原水pH值为6~9,倘若pH过低,会增加铁碳填料的损耗,使水体中总铁离子过量,增加水体色度,同时产生额外的处理成本。因此,试验研究pH值在2~6时对铁碳微电解去除CODCr的影响。

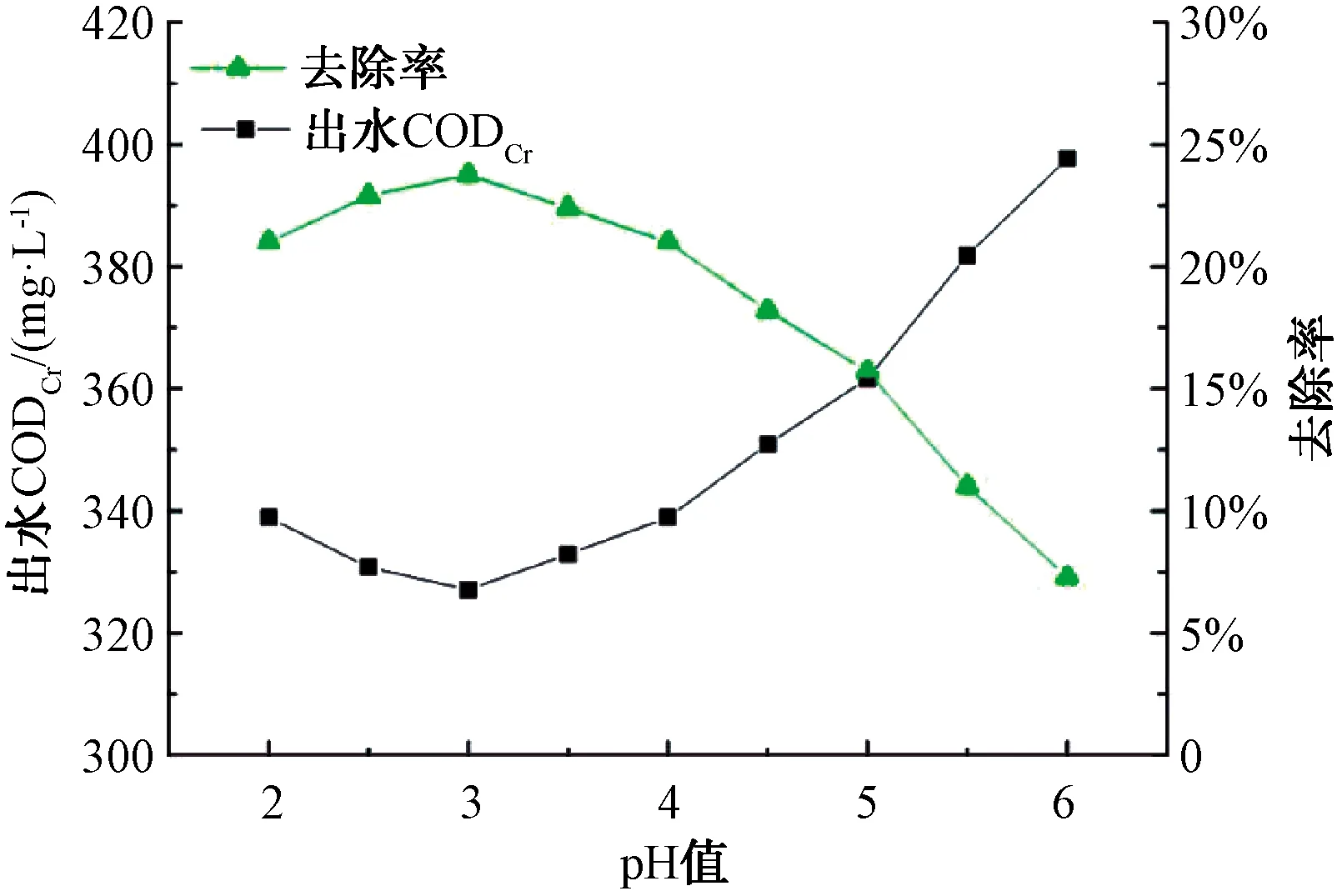

进水量为100 L/h,曝气量为1.6 L/min,进水CODCr为429 mg/L,BOD5为72.9 mg/L,B/C为0.17,铁碳反应时间为1.5 h时,废水CODCr去除率随pH变化如图2所示。为消除Fe2+对CODCr测定的影响,将铁碳出水pH值调至9,沉淀后取上清液检测COD。由图2可知,pH值<3时,随着pH的升高,去除率也呈现增大的趋势;当pH值=3时COD去除率最大,此时BOD5为68.7 mg/L;当pH值>3时,去除率有明显下降的趋势,这是因为pH的升高会降低电极电位差,减弱电化学反应,会抑制反应的进行[9]。因此,后续试验中,铁碳进水在pH值=3的条件下进行,此时,检测铁碳出水pH值在5.0~5.5,加入H2O2后Fenton反应pH值在3.0~3.5,满足《芬顿氧化法废水处理工程技术规范》(HJ 1095—2020)中Fenton氧化pH值宜控制在3.0~4.0的要求。因此,在铁碳出水后进入Fenton氧化前不再调酸。

图2 不同pH值下铁碳微电解对CODCr的去除率Fig.2 Removal Rate of CODCr by Iron-Carbon Microelectrolysis under Different pH Value

2.1.2 反应时间

为了使电化学的氧化还原作用充分反应,铁碳微电解需要一定的停留时间来降解污染物。接触时间短,会使得反应过程进展的不完全;时间过长,不但耗时还会对设备投资过大,因此,停留时间的长短决定了污染物去除率的高低。

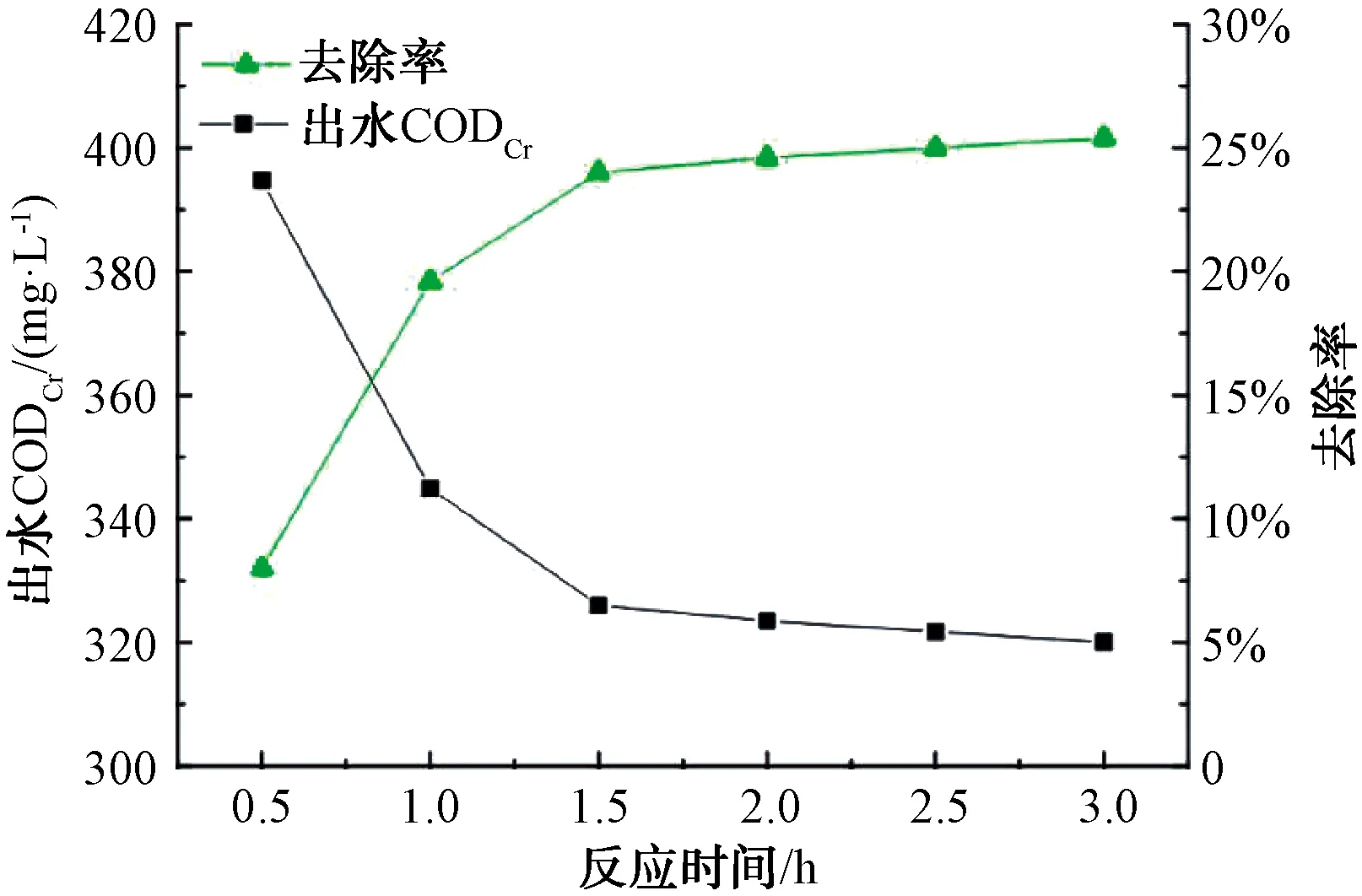

图3为进水pH值=3、曝气量为1.6 L/min、进水CODCr为429 mg/L时,废水COD去除率随反应时间的变化。由图3可知,反应时间为0.5~1.5 h时,COD去除率呈现出明显的上升趋势;当反应时间为1.5 h时,走势趋于平缓且去除率达到最大值24.0%;但随着反应时间继续延长,去除率增加不明显(1.5~3 h仅增加了1.4%)。反应1.5 h出水BOD5为78.2 mg/L,B/C由0.17提高至0.24。因此,在后续进行Fenton试验中,将进水pH值调至3,反应时间为1.5 h,进行铁碳微电解预处理。

图3 不同反应时间下铁碳微电解对CODCr的去除率Fig.3 Removal Rate of CODCr by Iron-Carbon Microelectrolysis under Different Reaction Times

2.1.3 H2O2用量

H2O2是Fenton氧化系统的氧化剂,当加入H2O2溶液后,Fe2+会催化H2O2分解,产生具有强氧化性的·OH,如式(3)。因此,H2O2的投加量与反应过程中产生的·OH浓度有着直接的关系。

Fe2++H2O2→Fe3++OH-+·OH

(3)

在经铁碳处理后的化工废水出水(CODCr为326 mg/L,BOD5为69.1 mg/L,Fe2+为209 mg/L)中分别投加600~1 000 mg/L的H2O2,由图4可知,COD去除率随着H2O2投加量的增加呈现先上升再下降的趋势,H2O2投加量为800 mg/L时,CODCr去除率最大,为30.8%。这是因为Fe2+催化作用下产生的·OH增加,氧化效果逐渐增强,但是投加过量的H2O2,会和强氧化性的·OH产生反应,抑制·OH参与污染物质的氧化反应,同时也会干扰重铬酸钾法测定出水COD。为消除H2O2对COD测定的影响,将Fenton出水pH值调至9,待H2O2分解后检测CODCr。因此,本试验选择H2O2最佳投加量为800 mg/L,出水CODCr为225 mg/L,BOD5为81.0 mg/L,B/C为0.36。

图4 H2O2投加量对CODCr的去除率影响Fig.4 Effect of H2O2 Dosage on CODCr Removal Rate

2.2 联合预处理工艺连续动态试验

采用铁碳微电解-Fenton氧化-絮凝沉淀联合预处理工艺连续运行处理化工综合废水。化工园区综合废水经铁碳微电解电化学氧化处理后,废水中的部分有机污染物已被氧化还原反应去除,剩余的部分有机物的结构也已经发生了变化[10],有利于进一步的氧化处理。通过加入一定量的H2O2,在废水中Fe2+的催化作用下,形成氧化性更强的·OH,可氧化去除废水中大多数可被其氧化的有机物。经过铁碳微电解-Fenton两级高级氧化处理后,废水中含有大量反应产生的小分子有机物、SS,通过调节pH和加入絮凝剂沉淀去除,絮凝沉淀上清液进入存水箱。

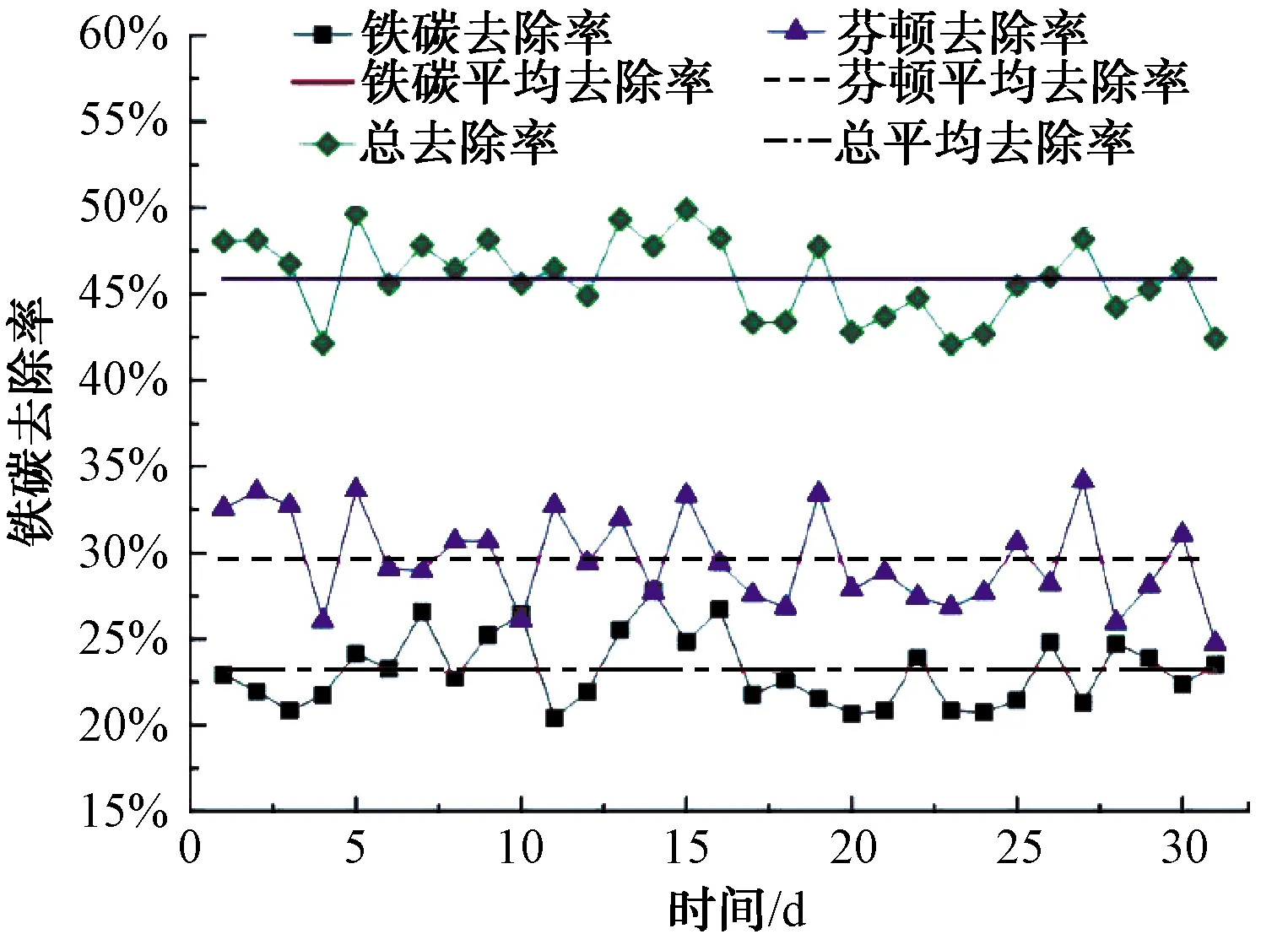

连续运行31 d进行动态试验,以混合水样作为当天的进出水样,试验结果如图5所示。通过31 d连续动态运行,最终优化的工艺运行条件:进水量为100 L/h,曝气量为1.6 L/min,pH值=3,铁碳微电解反应时间为1.5 h,硫酸投加量为806 mg/L,NaOH投加量为809 mg/L,H2O2投加量为800 mg/L,PAM投加量为3 mg/L。由图5可知,化工园区综合废水经铁碳微电解、Fenton氧化絮凝沉淀后,出水CODCr总去除率均值为45.9%,其中铁碳工艺段去除率均值为23.2%,Fenton絮凝沉淀工艺段去除率均值为29.6%。可见,该组合预处理工艺对于化工园区综合废水COD有较强的去除效果。

图5 联合预处理工艺连续运行CODCr去除率的变化Fig.5 Changes of CODCr Removal Rate in Continuous Operation of Combined Pretreatment Process

未经预处理的原水直接采用活性污泥法好氧处理,镜检发现钟虫、表壳虫呈皱缩状态;经过该预处理工艺处理后的出水采用活性污泥法好氧处理,镜检发现楯纤虫、钟虫、表壳虫活性较好。同时,预处理后B/C由0.17提高至0.36,说明采用铁碳微电解-Fenton氧化-絮凝沉淀联合预处理工艺可缓解高浓度化工废水对生化系统的毒性和冲击,提高化工废水的可生物降解性。

2.3 产泥量分析

铁碳填料在酸性条件下产生Fe2+,加入H2O2发生Fenton反应,Fe2+进一步氧化成Fe3+,它们的水合物具有较强的吸附-絮凝活性,特别是在加碱调pH后,生成Fe(OH)2和Fe(OH)3胶体絮凝剂。它们的吸附能力远高于一般药剂水解得到的Fe(OH)3胶体,能大量吸附水中分散的微小颗粒、金属粒子及有机大分子,因此,在絮凝沉淀后产生大量的铁泥。

根据实际工程运行经验,铁碳电化学出水Fe2+含量在50~250 mg/L,检测本次试验铁碳电化学出水中总铁离子平均含量为197 mg/L。该中试装置经过31 d连续运行,在絮凝后水中铁泥含量最高为478 mg/L,最低为375 mg/L,均值为418 mg/L,即每处理1 t化工废水平均产生0.418 kg污泥(图6)。

图6 联合预处理工艺连续运行的产泥量分析Fig.6 Sludge Yield Analysis in Continuous Operation of Combined Pretreatment Process

2.4 经济性分析

采用铁碳微电解-Fenton氧化-絮凝沉淀联合预处理工艺处理化工园区综合废水,其运行成本主要来自药剂、铁碳填料、能耗,运行成本按照确定的最佳工艺运行条件计算。硫酸、H2O2、NaOH、PAM单价分别为650、1 400、1 000、8 000元/t,则t水药剂成本为2.48元;铁碳填料按年消耗10%、6 000元/t计算,则t水铁碳填料成本为0.38元;电费按0.8元/(kW·h)计算,t水电费约为0.10元;污泥按危废处置5 000元/t,则t水污泥处置成本为2.09元。综合计算该预处理工艺运行成本为5.05元/t。

2.5 工程化建议

针对江苏省某化工园区具有难降解有机物浓度高、成分复杂、可生化性差等特点的精细化工废水,建议污水厂分建难降解化工废水收集池和一般化工废水收集池。需要预处理的难降解化工废水排入难降解化工废水收集池,对这部分水单独排入园区污水处理厂,利用污水处理厂分质预处理系统(铁碳微电解-Fenton氧化法-絮凝沉淀预处理工艺),针对性进行预处理,降低废水生物毒性、提高可生化性;一般化工废水排入一般化工废水收集池后直接排入园区污水厂。

根据中试试验原水水质情况,园区排出的废水中,部分废水有较多杂质及细小SS,需增加初沉池进行絮凝沉淀,降低进水中SS的含量。沉淀池出水调节pH到合适范围,提升过滤后进入铁碳微电解-Fenton氧化系统对废水有机物进行预氧化,反应完成进入调碱絮凝沉淀池进行泥水分离,上清液进入清水池,最终出水进入后续处理系统。在实际工程应用中建议采用的工艺流程如图7所示。

图7 实际工程应用中建议采用的工艺流程示意图Fig.7 Recommended Process Flow Diagram in Practical Engineering Application

3 结论

(1)通过连续动态运行,确定铁碳微电解-Fenton氧化法-絮凝沉淀预处理工艺运行条件为:进水量=100 L/h、曝气量=1.6 L/min、pH值=3、铁碳反应时间=1.5 h、H2O2投加量=800 mg/L。

(2)铁碳微电解-Fenton氧化法-絮凝沉淀联合预处理工艺能够很好地去除化工园区综合废水COD,该中试装置连续运行31 d,出水CODCr平均去除率可达45.9%,B/C从0.17提高到0.36,在一定程度上缓解高浓度化工废水对生化系统的毒性和冲击,提高了化工废水的可生物降解性。

(3)本次试验絮凝后水中铁泥平均含量为418 mg/L,即每处理1 t化工废水产生0.418 kg污泥。

(4)经核算,采用铁碳微电解-Fenton氧化法-絮凝沉淀预处理工艺处理该化工园区综合废水运行成本为5.05元/t。