基于焊接工艺优化的混装BGA 焊点孔洞研究

2021-09-10韩立帅王玉忠

韩立帅,王玉忠

(工业和信息化部电子第五研究所,广东 广州 511370)

0 引言

随着电子产品朝小型化、便携化和高集成化方向发展,对芯片的尺寸要求也越来越小,与传统的封装形式相比,焊球阵列封装(BGA:Ball Grid Array)芯片具备封装尺寸小、I/O 数多、电性能更好和贴装成品率更高等优点,因此被广泛地应用于工程项目中。焊点是产品互联结构中的重要组成部分,BGA 封装焊点以阵列的形式排布在芯片下方,直接承担着机械支撑、电气连接和散热作用。

同时,BGA 封装元器件在组装生产过程中,由于材料和工艺水平等因素的限制,焊接完成后会产生各类缺陷。有研究表明,焊点孔洞占BGA 焊点总缺陷的22%[1],对于行业内相关验收标准总结,孔洞面积比在15%~25%的范围内可以接受,而过大的孔洞是有害的[2]。印制电路板协会制定的IPC 610D中规定焊点中25%或以下的孔洞比是可以接受的[3]。国内外学者对孔洞带来的可靠性影响进行了研究,例如:Mohammad Yunus[4]等人通过扭转测试和热循环测试来研究孔洞对BGA 焊点寿命的影响;Ladani L J[5]等人通过有限元仿真分析研究了不同孔洞面积比对焊点寿命的影响;国内学者进行了热循环载荷条件下不同位置和尺寸的孔洞对焊点的热疲劳寿命影响研究[6-11]。由于孔洞在焊点中的隐蔽性高、难以发现,在实际的工作过程中可能会对产品的可靠性带来影响,因此,通过优化焊接工艺的方式来避免BGA 焊点中产生较大的孔洞是极其必要的。

1 BGA 空洞率摸底

本文对经过混装工艺焊接后BGA 焊点孔洞尺寸和微观组织均匀性进行了研究。本次研究的芯片为ALTERA 公司P2C35F67218N 型26×26 全阵列无铅BGA 封装芯片,如图1 所示。PCB 材料为FR4,焊盘表面处理方式为电镀金,焊锡膏为SnPb阿尔法3 号粉OM5100。焊接工艺温度曲线参数设置如图2 所示。本次回流焊设备共设置14 个温区,最高温度为265 ℃、链条速度为90 cm/min、进风量为500 m3/h,各个温区的详细温度参数设置如表1 所示;同时,在芯片边缘和中心位置布置热电偶,以便实时地监测板面的温度分布情况。

图1 芯片外观图

图2 焊接温度曲线

表1 焊接工艺曲线温度设置

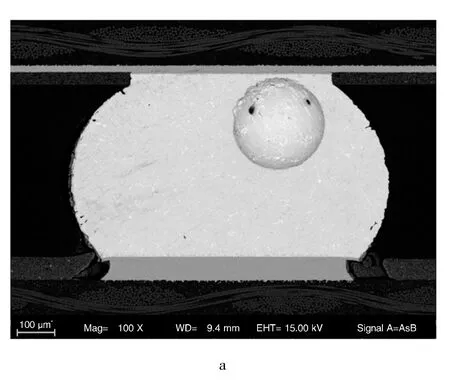

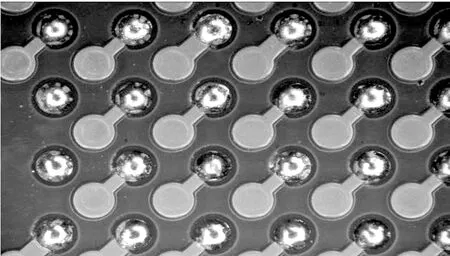

焊接完成后对PCBA 组件进行工艺质量分析,参考IPC-A-610D 《电子组件的可接受性》 对BGA焊点进行X-Ray 检查,结果如图3 所示。从图3中可以看出,焊点中存在孔洞,孔洞率约为23.4%(已接近标准要求上限)。参考GB/T 16594、GB/T 17359 标准,对PCBA 组件进行焊点截面和SEM微观组织分析,结果如图4 所示。从图4中可以看出,焊点中存在孔洞,PCB 侧IMC 厚度约为0.9 μm,焊球中存在游离块状IMC。

图3 BGA 焊点X-Ray 观察图

图4 BGA 焊点SEM 观察图

2 BGA 空洞优化

焊点中存在孔洞的主要原因是热量提供不足,焊锡膏中水气和有机物挥发时,气体不能及时地排出而导致。较高的回流温度使焊料合金和焊球都完全熔化而混合完全,芯片的自对中作用将有效地纠正部分印刷及贴片偏移。

PCBA 工艺优化工作主要从PCB 焊盘表面镀层分析、焊膏选型对比和回流焊接曲线摸底3 个方面开展。在确认PCB 焊盘镀层质量符合工艺性要求后,设置典型的工艺参数,以及选用不同的锡膏来开展焊接质量分析。

2.1 焊盘可焊性分析

本文中PCB 焊盘表面处理为电镀金,依据IPC J-STD-003B:2007 测试对PCB 焊盘样品进行可焊性测试,从而确定焊盘是否符合焊接初始要求。测试中焊料成分为63Sn37Pb,焊料温度为235 ℃、焊接方式采用边缘浸焊测试(时间为3 s),助焊剂成分为松香25wt%、异丙醇74.85wt%、二乙胺盐酸盐0.15wt%。可焊性测试结果如图5 所示,从图5中可以看出,焊盘表面都覆盖有连续的新的焊料层,无明显的退润湿或不润湿等异常现象。

图5 可焊性测试结果图

2.2 不同的锡膏选型对孔洞的影响

BGA 焊球中存在空洞的原因可能是由于焊球发生氧化,焊接过程中焊膏的活性不足,焊球表面氧化层有残留,最终导致BGA 焊球中水气和有机溶剂不能及时地挥发,存留在焊球中形成的。

原始焊接工艺中采用阿尔法锡膏3 号粉OM5100,本次工艺优化工作中焊接温度曲线相同,分别选用铟泰锡膏RMA-3 号粉Lot:PSS019452 和Alpha-FryTM 型号Lot:80529053 进行焊接,对焊接后的PCBA 板卡进行工艺质量分析,对比不同的焊膏焊接情况下,BGA 焊球中空洞分布和体积大小的区别。

焊接完成后,对PCBA 组件进行X-Ray 检查,结果如图6 所示。从图6中可以看出,采用锡膏改用铟泰RMA-3 号粉Lot:PSS019452 样品BGA 焊点中发现少量存在孔洞,空洞率最大为3.5%;采用锡膏改用阿尔法4 号粉Lot:80529053,空洞率最大为11.3%。可以看出,采用此两种锡膏焊接后,BGA 焊点中的孔洞体积明显地减小。

图6 BGA 焊点X-Ray 观察图

2.3 不同的焊接温度曲线对孔洞的影响

对于后向兼容中SnPb 焊膏与BGA中的SnAgCu 焊球要达到完全混合非常关键,若在较低的回流温度中导致焊球(SnAgCu)没有完全熔化而SnPb 焊膏完全熔化,焊点仅靠焊膏润湿焊球表面而形成,这使得元件的自对准效应很差,而且Pb 的不完全混合焊料球中会导致焊点的可靠性差。

为了准确地掌握BGA 焊球熔化温度范围,选取充分合金化的BGA 焊球进行DSC 测试,测试结果如图7 所示。测试结果表明:在177 ℃附近存在吸热峰,参考相关的技术文献和合金相图,可以确认此处为BGA 焊球中所存在的(Sn)+(Pb)+Ag3Sn+Cu6Sn5 四元共晶结构(熔点只有176 ℃)的重熔。共晶合金有固定的熔点,而非共晶合金的熔化温度有个范围,上限是液相线,下限是固相线,在这个范围内合金由液固两相组成,这个区被叫做混沌区,此时合金处于浆糊状态阶段。图7 所测混合焊点的熔化范围约为204~217 ℃。

图7 焊料球熔点DSC 测试结果

为了改善焊接质量(减少焊料球中的空洞、优化IMC 形貌和分布),焊接过程采用铟泰锡膏RMA-3 号粉Lot:PSS019452,分别设置了6 种回流焊接曲线制备6 个PCBA 组件(编号1 #~6 #),回流曲线关键参数如表2-3 所示,对比在不同回流温度和不同链速下对BGA 焊点焊接后孔洞尺寸及焊料组织均匀性进行分析。

表2 焊接工艺曲线温度设置

热电偶测得的6 个PCBA 组件芯片边缘和中间位置温度,以及计算得出的焊料球液相时间如表4所示。可以看出在链条速度相同的情况下,温度设置得越高,热电偶探头测得的最高温度也越高;通过测得芯片边缘与中间的温度差可以发现,温度差与链速设置关系不显著,同时发现220 ℃以上液相线时间较短,甚至达不到焊料熔化温度。

表4 各组样品板面温度分布情况

各组样品BGA 焊点金相切片结果如图8 所示,可以看出,2 #与4 #、5 # 板卡BGA 焊点金相切片信息相比可知,温度同为270 ℃时,链速设置过快导致焊接温度不足,引发5 #焊料球中Pb 扩散不均匀,故链速设置应小于100 cm/min;1 #与2 #板卡相比可知,链速同为70 cm/min 时,1 #板卡焊料球中出现Pb 扩散不均匀的原因是温度设置过低,导致焊接温度不足,故最高温度应大于250 ℃;6 #板卡链速为90 cm/min、温度为265 ℃,可以看出BGA 焊点焊后形态较好、孔洞较小;根据以上分析,建议链速设置范围为70~90 cm/min,温度处于260~270 ℃。

表3 各组试验链速设置

图8 各组样品BGA 焊点金相切片结果

3 结束语

通过对比分别采用不同锡膏焊接后焊点的空洞分布和空洞体积可得出,采用最初的OM5100 锡膏焊接工艺质量最差(空洞较多且体积大);采用Lot:PSS019452 和Lot:80529053锡膏进行焊接后BGA焊点中空洞分布得到明显的改善,并且空洞体积也较小。

结合应用曲线回流焊接后工艺质量分析结果,主要包括混装BGA 焊点的微观组织均匀性、焊球中孔洞尺寸情况等,以及满足上述要求的情况下尽量地减少热输入(避免较大的热变形及可能的热损伤)、混装工艺实施的过程控制裕量等因素,建议链速范围设置为70~90 cm/min,温度范围设置为260~270 ℃。

基于BGA 焊球中产生孔洞的机理,从焊锡膏和焊接工艺参数的匹配优化角度可以显著地降低空洞率。