二次熔融SiP 产品的失效分析

2021-09-10张玉兴梁堃何志刚

张玉兴,梁堃,何志刚

(1.中国工程物理研究院计量测试中心,四川 绵阳 621999;2.中国工程物理研究院微系统与太赫兹研究中心,四川 成都 610200)

0 引言

多年来,电子产品不断地朝着轻量化、小型化方向发展,系统级封装(SiP:System in Package)作为产品微小化的发展形态之一[1-2],能够将多个具有不同功能的有源、无源电子元件,以及MEMS和光学器件等其他器件组装到一起,形成系统或者子系统,从而实现一个基本完整的功能。SiP 器件已逐渐地被运用于武器系统的电子电路中[3],作为武器系统电子设备的重要单元,SiP 产品的质量可靠性必然影响整体系统的稳定性,而随着SiP 产品结构设计与工艺的不断复杂化,在生产、测试和使用过程中,失效事件不可避免。失效分析是产品可靠性工程的重要组成部分,可借助各种测试分析技术确认电子元器件的失效模式、失效原因和失效机理,并提出改善设计和制造工艺的建议[4-6]。SiP产品可靠性保障可借助失效分析[7-8],对产品失效过程进行诊断,但需要注意的是,SiP 产品的复杂结构一定程度上限制了多数失效分析手段的运用[9],因此,如何利用现有的技术对产品失效原因进行快速的定位成为破解问题的关键。本文将以某一SiP 失效产品作为分析案例,采用合适的技术手段和分析策略,快速地查找产品失效原因并针对产品生产工艺给出合理意见和改进建议。

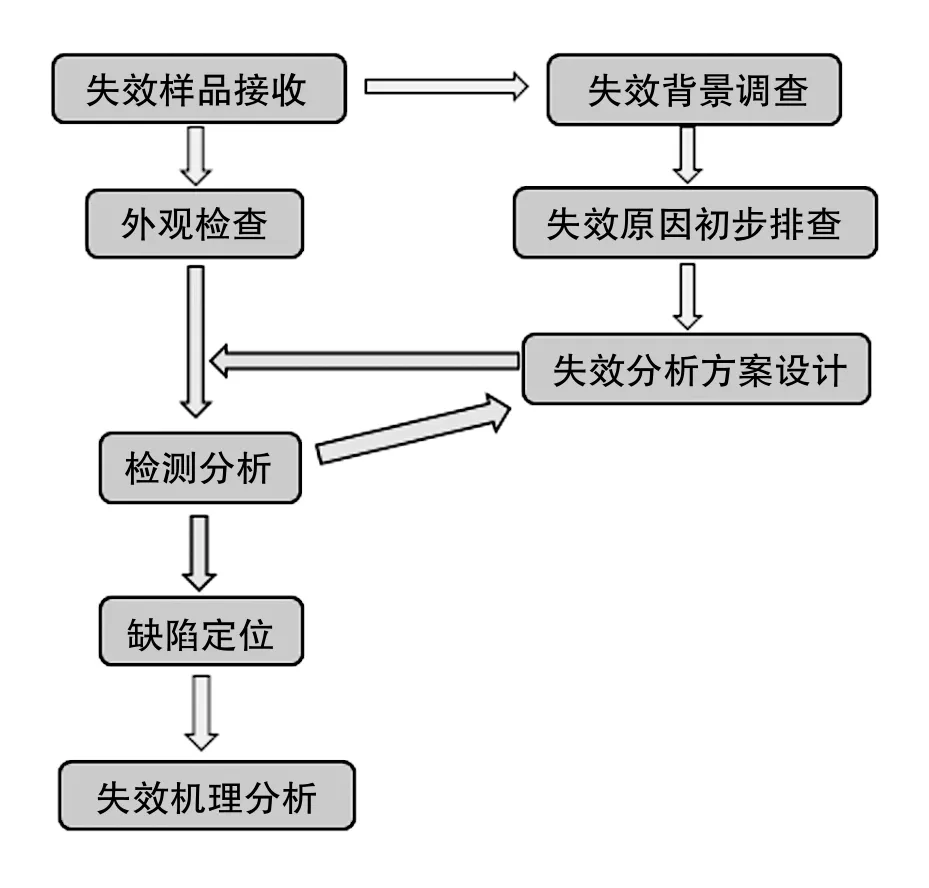

开展失效分析,一般应先调查产品的失效背景,包括产品工艺、使用环境和失效现象等[10]。结合背景信息,对产品有针对性地进行检测分析,检测分析的一般原则是由外到内,先无损,后破坏。本次失效分析拟定的分析流程如图1 所示。

图1 失效分析流程图

1 失效背景

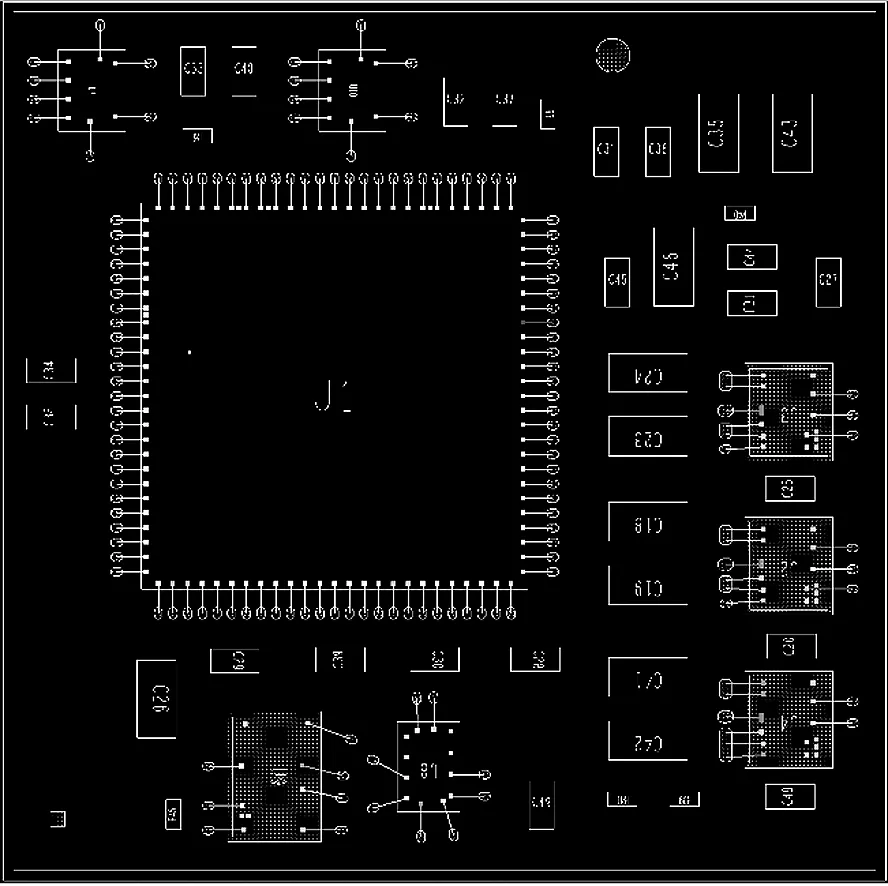

样品为某单位生产的SiP 器件,器件内部布局图如图2 所示。用户提供3 只失效样品,样品编号为C1~C3。样品在接收时C1仍焊接在测试PCB 上,C2和C3已由用户从PCB 上取下且已去除BGA焊球。

图2 器件内部布局图

委托方提供的具体失效信息如下所述。

C1~C3交付后采用夹具测试各项性能指标正常,之后采用手工焊焊接到PCB 上后再测试,各项性能指标均出现异常。发现异常后,用户采用烘枪加热的方式将C2和C3从PCB 上取下,并采用机械方式擦除器件BGA 焊球。随后用夹具对C2和C3进行测试,器件性能参数仍异常。为了排除虚焊问题,用户提供两片采用回流焊焊接器件,编号CH-1 和C-H-2,其中C-H-1 功能正常,C-H-2 功能异常。器件封装材料一览表如表1 所示。

表1 器件封装材料一览表

2 失效原因的初步排查

鉴于SiP 产品结构复杂,检测之前对失效原因进行初步排查,可明确检测思路,方便后续分析工作的开展。基于用户提供的失效信息,可得出以下初步结论:

1)回流焊器件C-H-2 功能异常,可排除虚焊问题导致的性能异常;

2)性能异常出现在焊接之后,而焊接可能出现热应力引起的结构性失效或过热导致的热失效,前者常伴随裂纹产生[11],后者有明显的烧毁、熔融等迹象[12];

3)产品无过电或长期电应力作用历史,基本排除电应力失效可能性;

4)产品未接触腐蚀性物质(酸碱等),基本排除腐蚀性失效可能性。

经过排查,失效原因可初步锁定在2)的失效模式中,检测分析将重点瞄准相应失效迹象的查找上。

3 检测分析

首先,通过显微镜在20~30 倍放大倍数下对器件外观进行检查,检查结果:C1样品及其PCB 均未见异常;C2和C3外观未见异常,器件背面焊盘未见短路、脱落等异常情况。

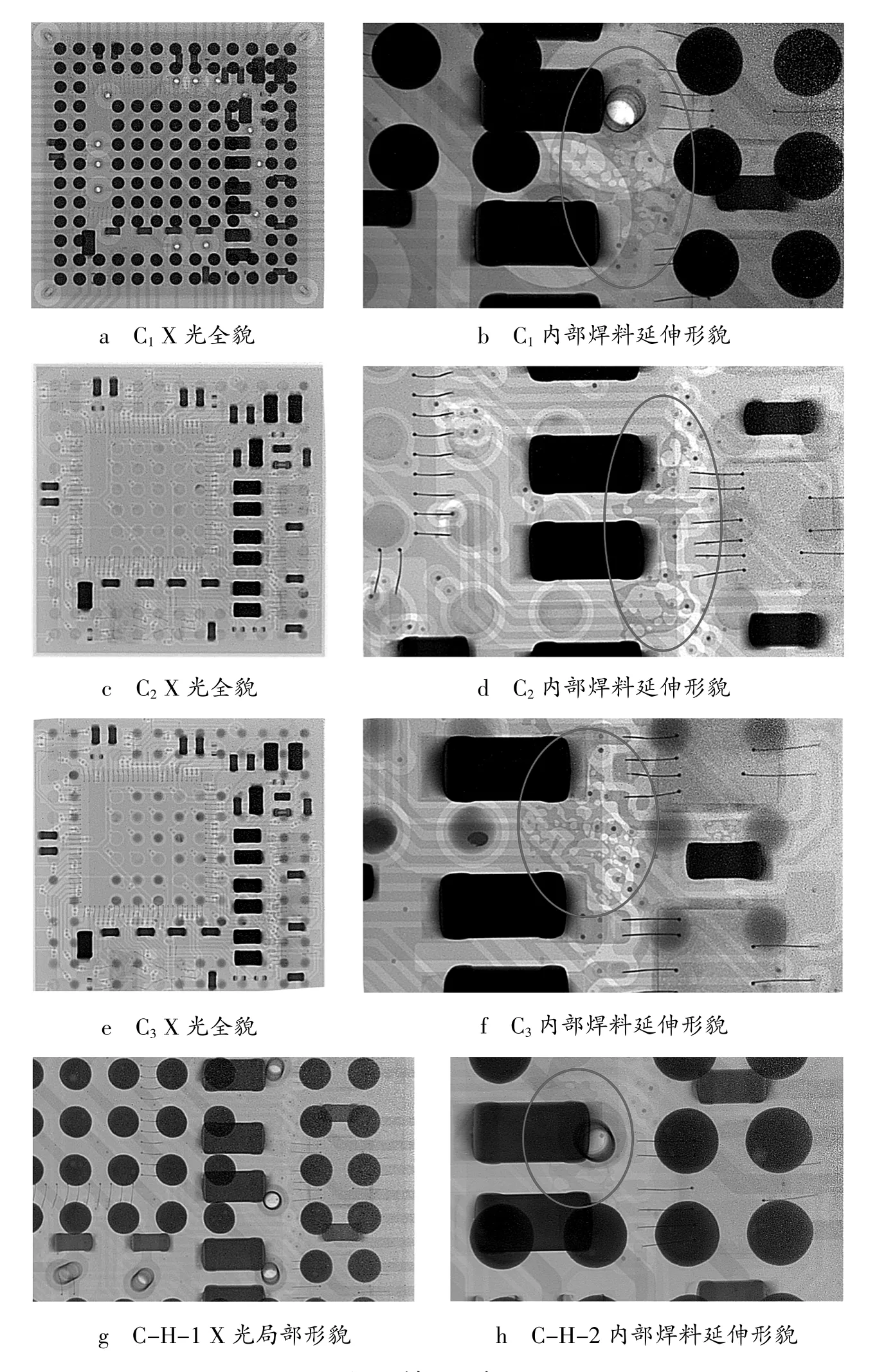

X 射线实时成像是利用不同的材料对X 射线的衰减差异进行成像,可用于检测器件内部缺陷。裂纹、熔融等缺陷通常可通过X 射线检测进行查找。检查发现C1样品BGA 焊球形状规则,未见焊球内部存在空洞、裂纹等缺陷,且焊球无粘连短路现象。进一步检查发现C1~C3器件内部电容附近存在焊料熔融并延伸的痕迹,尤其是在U2~U4芯片附近。在C-H-1中未见焊料延伸现象,而C-H-2中U2~U4附近发现焊料延伸现象。该检测结果印证了热失效推测,意味着器件内部焊点可能经历了高于其熔点的热冲击,而焊料熔化后延伸可能导致元件、器件短路或断路,进而性能参数出现异常。C1X 光全貌如图3a 所示,C1内部焊料延伸形貌如图3b 所示;C2X 光全貌如图3c 所示,C2内部焊料延伸形貌如图3d 所示;C3X光全貌如图3e 所示,C3内部焊料延伸形貌如图3f 所示。C-H-1 X 光局部形貌如图3g所示,C-H-2 内部焊料延伸形貌如图3h 所示。

图3 样品X 光形貌

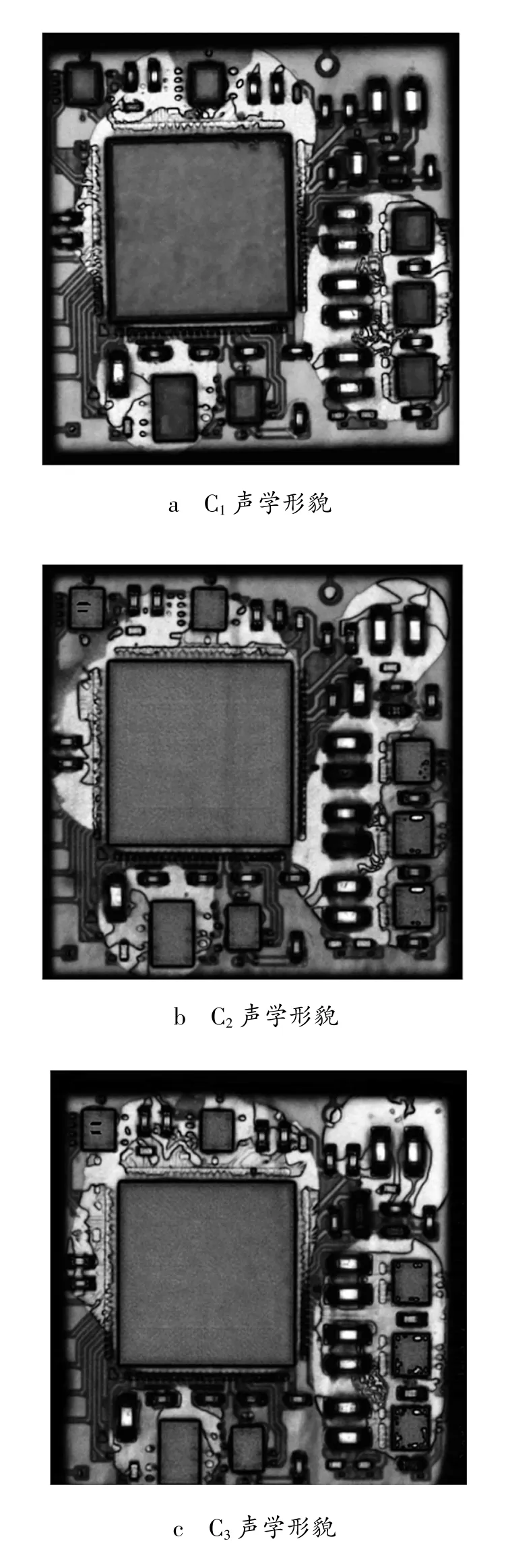

但是,考虑到SiP 器件为塑封产品,熔融焊料理论上很难在内部进行较大面积的延伸。为了进一步地查找焊料延伸原因,对所有的样品进行了超声扫描显微镜检测,结果如图4 所示。超声扫描检测(反射波模式下)是利用超声波在分层界面的反射波来定位分层缺陷,可用于检测塑封器件内部分层、裂纹或空洞。检测结果显示,C1~C3样品塑封料与基板间存在明显的分层(亮白色区域,塑封料和基板结合不紧密,存在空气间隙)。C1分层主要在U1、U2~U4和U9周边;C2和C3类似。C-H-1 分层仅存在于U1左侧和上侧有限区域,C-H-2 分层主要在U1、U2~U4和U9周边,与C1~C3类似。这些分层的间隙大约为几微米到数十微米,对比X 光检测结果可发现,焊料延伸区域刚好位于分层区域内,证明分层区域刚好为二次熔融焊料的延伸提供了通道。

图4 样品声学形貌

以上检测分析均基于无损检测技术手段,检测结果符合过热导致的热失效特征。但因失效区域位于SiP 器件内部,无损检测无法直接观测到失效证据,须对检测样品进行开封后的内部检查。为了保证器件内部的原始形貌,采用激光方式去除环氧树脂,对C3样品C19、C41、U2和U4合围的PCB 板空间(如图3f 圆圈所示)进行开帽。开帽后,发现PCB 板表面存在银白色焊料,且在C19、C41之间延伸。检测结果证实了焊料熔融的存在,表明器件失效正是焊料二次熔融造成的。开封后PCB 表面形貌如图5a 所示,PCB 表面局部形貌如图5b 所示。

图5 开封后PCB 形貌

4 失效机理分析

检测结果符合热失效模式特征,表明C1~C3在采用手工焊焊接到PCB 上的过程中,内部焊点因过热而熔化。经与用户沟通并确认手工焊焊接温度设置合理,因而可推断SiP 器件内部存在熔点小于或接近BGA 焊球熔点的焊料。最终,用户提供的器件封装材料清单证实,检测样品内部无源器件回流焊料和外部BGA 焊球材料相同。在SiP 器件焊接到PCB 上时,与BGA 焊球相同熔点的内部回流焊料自然也在高于熔点的热冲击下开始熔化,熔化焊料延伸开来后最终引起器件短路或断路。

此外,回流焊样品C-H-1~C-H-2 一方面排除了虚焊问题的干扰,另一方面也一定程度地复现了C1~C3的失效模式。C-H-1~C-H-2 的检测分析结果表明回流焊样品同样因为热冲击出现了部分区域二次熔融现象,失效分析推论合理。

5 结束语

C1~C33 只样品均存在内部元件焊料二次熔融情况,原因为外部焊接导致内部焊料熔化。此外,3 只样品塑封料存在大面积分层,当温度高于焊料熔点较多或温度作用时间较长,焊料在分层界面内自由流动,导致内部可能存在短路或断路情况,使器件功能异常。

基于以上分析,建议内外部采用不同的焊料,且内部焊料熔点应明显地高于外部BGA 焊料熔点。批次经历外部焊接或超过焊料熔点温度的,不建议继续使用。