高导热SiO2@Al 载体的制备及其在费托合成中的应用

2021-09-10张天鹏王俊刚章日光陈从标贾丽涛李德宝

张天鹏,王俊刚,章日光,陈从标,贾丽涛,4,李德宝,4,侯 博,*

(1.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001;2.中国科学院大学,北京 100049;3.太原理工大学 煤科学与技术省部共建国家重点实验室培育基地,山西 太原 030024;4.中国科学院洁净能源创新研究院,辽宁 大连 116023)

费托合成(Fischer-Tropsch synthesis,FTS)是一种重要的煤间接液化技术,可以将煤、页岩气、生物质等非石油含碳资源通过合成气(H2+CO)转化为清洁液体燃料和高价值化学品[1]。钴基费托合成催化剂因具有高催化活性、高的链增长能力、水煤气反应活性低和长寿命等优点而倍受青睐[2]。

FTS 是一个强放热反应,大约每摩尔CO 参与反应会放出165 kJ 的能量[3]。在列管式固定床反应器中,为了降低床层压降,通常使用1-3 mm 的大颗粒催化剂。反应生成热从活性中心产生,首先经由载体传热至催化剂颗粒外部,之后进行床层传热将热量传导至管壁,并进行下一步的换热。在固定床反应器中,热量的移除主要沿着轴向和径向两个方向进行,其中,径向传热是列管式固定床反应器的主要传热方式。通常,钴基费托合成催化剂使用Al2O3、SiO2、TiO2、ZrO2等氧化物作为载体材料[4],但是这些氧化物的导热性能都比较低,使固定床径向传热能力较低,导致反应产生的热量无法及时有效地移除,微观上催化剂颗粒表面过热,宏观上容易使催化剂床层发生热量累积,形成“热点”和明显的温度分布,导致产品的轻质化[5],严重时会导致“飞温”现象发生,影响反应装置正常运行[6]。

目前,提高反应热移除效率的方式主要有两种:一是,开发新型固定床反应器和开发新工艺;二是,开发具有高导热性的催化剂载体材料。对于固定床反应器,减小反应管直径可以减小径向传热距离,增大传热面积。Shell 公司研发了大型列管式反应器,通过减小反应管直径来增强反应器的移热效率,但是较小的管径会增加设备制造和维护成本,同时增加了操作难度降低了设备灵活性[7]。Pangarkar 等[8]发现,将反应产生的气相和液相回流,可以提高固定床的传热能力。Farben和Rehrchemie 等公司[9]使用油循环工艺,通过油相的蒸发吸热和冲刷作用增强了反应器的传质和传热。Huang 等[10]采用正己烷作为超临界介质,利用超临界流体强化了装置的传热与传质。但是,无论是开发新型固定床反应器还是开发新的工艺条件都会增加操作难度和成本。因此,高导热载体的开发成为固定床传热研究的热点,常用的高导热载体材料主要有:金属基整体载体[11]、纳米碳材料[12]、碳化硅[13]等,但是这些材料的制备较为复杂且价格较高。

金属铝粉价格低廉,导热性能良好[14],有望成为高导热催化剂的载体材料,但是低比表面积和活泼的化学性质限制了其应用。Wang 等[15]使用NaOH 溶液刻蚀金属铝粉(1-2 μm)制备了Al@Al2O3载体,制备的Co/Al@Al2O3催化剂表现出了良好的导热性能。Zhong 等[16]以水热氧化的方法处理金属铝粉(25 μm),制备得到SiC 修饰的A1@Al2O3载体材料,以此为载体的催化剂表现出优良的FTS 反应性能。但是,金属铝的化学性质活泼,刻蚀和水热氧化的制备手段会对金属铝造成大量消耗,降低导热优势;表层氧化铝会与钴物种形成强相互作用,降低钴氧化物的还原度。Cheng 等[17]以7 μm 铝粉为内核,通过TEOS 水解的方法在颗粒表面包覆二氧化硅壳层,防止铝颗粒在低温下氧化。

本文以廉价金属铝粉(25 μm)为原料,十六烷基三甲基溴化铵(CTAB)为模板剂,在弱碱性条件下水解正硅酸乙酯(TEOS)制备得到SiO2@Al 高导热核壳结构载体。在避免金属铝大量消耗情况下,制备得到壳层厚度和比表面积可调的金属-氧化物复合载体。采用过量浸渍法制备得到一系列氧化硅含量不同的15Co/x-SiO2@Al 催化剂,通过N2物理吸附-脱附、扫描电子显微镜和X 射线粉末衍射等手段表征制备的载体和相应催化剂,同时用固定床反应器评价催化剂的费托合成催化反应性能。

1 实验部分

1.1 催化剂的制备

载体的制备步骤如下:首先将120 mL 去离子水和180 mL 无水乙醇配成混合溶液,将1.5 g CTAB溶解于其中,加入6 g 金属铝粉并搅拌均匀,之后加入8 mL 浓氨水,搅拌30 min,将该溶液记为溶液A;依据载体中不同的氧化硅含量取适量的正硅酸乙酯溶解于40 mL 无水乙醇中,记为溶液B;使用蠕动泵缓慢地将B 分次滴加入A 中,之后充分搅拌6 h;将反应后的混合物进行抽滤分离,用去离子水和无水乙醇分别洗涤三次,之后将滤饼在80 ℃干燥10 h,550 ℃焙烧6 h。将制备得到的载体命名为x-SiO2@Al(x为SiO2在载体中所占的质量分数,x=0、5、10、20)。

催化剂制备如下:所有催化剂都采用过量浸渍法制备,钴负载量为15%,以Co(NO3)2·6H2O 为钴源。首先称取4.35 g 的Co(NO3)2·6H2O,溶解于20 mL 的无水乙醇中,之后加入5.0 g 载体材料,搅拌均匀之后转移至旋转蒸发仪中,在60 ℃条件下干燥1 h,之后将样品至于100 ℃烘箱中干燥12 h,最后以1 ℃/min 的升温速率,在马弗炉中400 ℃焙烧6 h。将制备得到的催化剂命名为15Co/x-SiO2@Al。

1.2 载体和催化剂的表征

催化剂和载体的粉末X 射线衍射用PANalytical Empyrean X′pert 仪器进行测试,测试过程中使用单色CuKα(λ=0.15406 nm)射线,测试电压为50 kV,电流为50 mA,5°-90°扫描,步长为0.02°,扫描速率为2(°)/min。

载体材料和催化剂的织构性质在Micro Active ASAP 2460 物理吸附仪上获得,样品的比表面积通过Brunaure-Emmett-Teller(BET)方法计算,孔容在相对压力为0.99 时得到,孔径基于Kelvin 方程,采用Barrett-Joyner-Halenda(BJH)方法计算得到。

载体材料和催化剂的微观形貌通过JSM-7001F电子显微镜观察,测试前先将样品均匀分散在导电胶上并进行喷金处理,之后进行观察。对于评价后的催化剂,首先应除去催化剂表面残余的蜡质,具体操作如下:首先取少量反应后的催化剂分散于CS2中,在60 ℃水浴条件下超声,之后进行离心分离,重复该操作三次,之后于80 ℃条件下干燥10 h。

用浙江泛泰FINESORB-3010C 型吸附仪进行氢气程序升温还原和氢气化学吸附测试。H2-TPR 测定过程如下:首先称取60-80 目的样品30 mg装入U 型管;其次在50 ℃条件下通入氩气,以30 mL/min 的流量吹扫30 min;最后切换成10%H2/N2,待基线平稳后以10 ℃/min 的速率升温至750 ℃,整个过程中用TCD 检测器检测氢气消耗量,通过软件计算200-400 ℃催化剂的H2消耗峰面积,以一定质量的CuO 还原进行H2消耗峰面积标定,并以此为依据计算得出催化剂中钴物种的还原度。计算过程中假定在400 ℃时,Co3O4全部被还原为CoO,CoO 被部分还原成Co0。

H2-TPD 测定过程如下:称取60-80 目的样品100 mg 装填在U 型管中;通入纯氢气,流量为30 mL/min,以1 ℃/min 的速率升温至400 ℃并还原6 h;待温度降至室温时切换至氩气,进行吹扫30 min;以10 ℃/min 的速率升温至800 ℃,整个过程中用TCD 检测器检测。假设H/Co=1,钴物种的分散度根据公式ds=96/dCo进行计算。

使用Thermo iCAP 6300 电感耦合等离子发射光谱仪测定样品中各元素含量。称取100 mg 样品在聚四氟乙烯烧杯中,加入HF 溶解,然后再进行测试,数据由计算机自动采集。

1.3 催化剂评价

用固定床反应器对催化剂进行FTS 反应性能评价。反应器的内径为10 mm,管长为50 cm;装填催化剂的质量为2.0 g(60-80 目),并用与催化剂目数相同的石英砂进行稀释;使用不同目数石英砂对反应管进行填充,以确保催化剂颗粒处于反应器的恒温区间内。还原条件如下:压力0.5 MPa、纯H2气氛下,以1 ℃/min 的速率升温至400 ℃并在该温度下还原6 h;降温至50 ℃以下之后切换为合成气(体积比为H2/CO/N2=64∶32∶4),置换完全后,以1 ℃/min 的速率升温进行反应,反应条件如下:n(H2)/n(CO)=2.0,GHSV=1000 h-1,p=2.0 MPa,温度185-215 ℃。反应产生的液相以及固相产物分别通过冷阱(5 ℃)和热阱(110 ℃)收集。原料气和反应后的尾气均使用配有TCD 检测器和FID检测器的GC-950 色谱进行分析,热阱和冷阱收集到的油蜡样品通过GC-920 色谱进行分析。为保证所取数据的准确性,要保证反应碳平衡和氮平衡都在(100 ± 5)%范围内。以185 ℃为起始温度,在反应系统稳定24 h 之后才可开始采样分析,并且在之后的24 h 内取样三次,以保证数据的可靠性,之后升温进行下一个温度点评价。评价后的催化剂命名为used-15Co/x-SiO2@Al。

2 结果与讨论

2.1 载体和催化剂的物化性质

图1 为载体x-SiO2@Al 和催化剂15Co/x-SiO2@Al 的XRD 谱图。由图1(a)可知,所有载体材料均在2θ为38.5°、44.7°、65.1°、78.2°、82.4°出现金属铝的特征峰,但并未显示出氧化铝的特征峰,这表明在催化剂制备、煅烧过程中产生的氧化铝很少或者生成的氧化铝以无定型形式存在,通过峰强度对金属铝含量进行估算,其含量与理论含量较为接近。另外,在2θ为20°-30°并未显示出氧化硅的宽化特征峰,说明二氧化硅是以无定型状态存在。因此,在所有载体中,硅元素的存在形式为二氧化硅,铝元素的存在形式主要为金属铝,以此为依据进行ICP-OES 分析,结果见表1,所有载体材料的金属铝含量都较高,保持在80%以上。这说明本文采用的制备方法可以保持催化剂中高金属铝含量,这保证了催化剂高导热性能。由图1(b)可知,所有催化剂均在2θ为31.2°、36.9°、59.3°处显示出Co3O4的特征峰,而位于44.7°、65.2°两处的特征峰与金属铝的特征峰重合,这说明在焙烧的后催化剂中钴物种的主要存在形式为Co3O4[18]。通过Scherrer公式计算出催化剂中Co3O4的平均晶粒尺寸,如表1 所示,在所有催化剂中,钴晶粒大小比较接近为14.93-17.15 nm[19]。

图1 载体(a)和催化剂(b)的XRD 谱图Figure 1 XRD patterns of the supports (a) and catalysts (b)

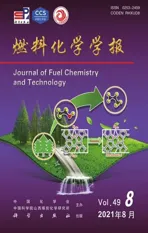

由图2(a)可知,除金属铝粉外,所有SiO2@Al载体都表现出Ⅳ型吸附-脱附等温曲线,回滞环类型为H3 或H4 型,这表明,包覆二氧化硅的核壳结构载体中都存在介孔结构。通过表1 可知,随着氧化硅壳层厚度的逐渐增加,载体材料的比表面积逐渐增加,且都明显大于金属铝粉的比表面积。载体的孔径分布如图2(c)所示,核壳结构载体的主要孔分布为2.6-2.8 nm,这主要是由于模板剂CTAB与TEOS 进行自组装形成的[20]。不同载体负载钴物种之后,除0-SiO2@Al 以外,其他载体的比表面积均有较大下降,这可能是由于钴颗粒堵塞了孔口[21]。对于5-SiO2@Al、10-SiO2@Al、20-SiO2@Al而言,其孔径小于由Scherrer 公式计算得到的钴物种颗粒大小,这说明只有很少部分的钴物种可进入到壳层孔道内,大部分的钴颗粒存在于核壳结构的外表面。

图2 样品的N2 吸附-脱附等温曲线和孔径分布Figure 2 N2 adsorption-desorption isotherms and pore size distribution of the samples

表1 载体和催化剂的物化性质Table 1 Physico-chemical properties of the supports and the catalysts

载体材料和相对应催化剂的SEM 形貌表征如图3 所示。铝粉的形貌为较为光滑的球形颗粒,在包覆氧化硅壳层之后,载体颗粒仍基本保持球形,随着二氧化硅含量的增加颗粒表面变得粗糙,且存在少量的裂纹,这是由于焙烧过程中内核材料与壳层材料不同的膨胀程度导致。在经过负载后,催化剂的表面明显变得粗糙,这也说明大量钴物种存在于催化剂的外表面。在反应后,所有催化剂有较小形变,但都仍然基本保持球形,used-15Co/5-SiO2@Al、used-15Co/10-SiO2@Al 和used-15Co/20-SiO2@Al 的表面壳层的裂纹有少许增多但仍然基本保持完整。这可能是由于在催化剂压片成型过程中颗粒间相互挤压,导致颗粒的轻微形变和壳层裂纹增加。这说明在催化剂成型和反应过程中氧化硅壳层能保持较高的完整性,并稳定存在。

图3 载体和催化剂的SEM 照片Figure 3 SEM images of the supports and catalysts

2.2 催化剂的还原性能

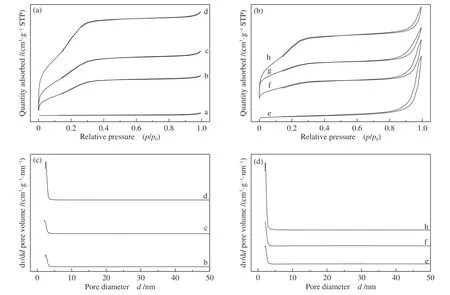

催化剂的还原行为如图4 所示,在250-400 ℃所有催化剂均显示出两个还原峰,在250-300 ℃出现的还原峰与Co3O4向CoO 的还原有关,在300-400 ℃的还原峰则对应于CoO 向Co0的还原[22],在500-700 ℃范围内,15Co/0-SiO2@Al 未表现出明显的还原峰,15Co/5-SiO2@Al、15Co/10-SiO2@Al 和15Co/20-SiO2@Al 出现比较小的还原峰,这表明在核壳结构催化剂中,有少量难还原的钴物种产生。根据H2-TPR 测试结果计算催化剂中钴物种的还原度,结果见表1,15Co/0-SiO2@Al 催化剂具有最高的还原度,为68.72%,随着氧化硅壳层厚度增加,催化剂中钴物种的还原度逐渐下降至38.52%。

图4 催化剂的H2-TPR 谱图Figure 4 H2-TPR profiles of the catalysts

利用氢气化学吸附(H2-TPD)来考察催化剂中钴物种的分散度,结果见表1。随着氧化硅壳层厚度的增加,钴的分散程度略有增加,这说明氧化硅壳层可以增加钴-载体相互作用,对活性组分起到一定的锚定作用。

2.3 催化剂的F-T 反应性能

催化剂的费托反应性能见表2。催化剂15Co/0-SiO2@Al 很快失活,这是由于金属铝粉极低的比表面积导致金属钴非常容易团聚长大。在金属铝粉外包覆SiO2壳层后,催化剂快速失活的现象消失,说明氧化硅壳层增强了金属钴的分散,抑制了其因团聚而导致的失活;在相近转化率条件下比较了三种不同壳层厚度的催化剂费托合成反应性能,结果发现,15Co/5-SiO2@Al 表现出最好的性能,CH4的选择性最低,C5+的选择性最高。由图5可知,随着二氧化硅壳层厚度的增加,催化剂的CH4选择性逐渐上升、C5+选择性逐渐下降,催化剂的本征反应活性(TOF)略有降低,但基本维持在同一水平。已有的研究表明,在还原后催化剂中的钴氧化物(Co2+)是形成CH4的活性位点[23]。15Co/5-SiO2@Al 催化剂具有最高的Co 还原度,因此,其CH4选择性最低。催化剂的本征反应活性和许多因素相关,如钴颗粒大小、扩散阻力、传热效应等[24]。本研究在评价时使用的颗粒尺寸小于250 μm,排除了内扩散导致的传质对反应的影响[25];采用Mears判别式来确定外扩散对反应的影响,依据判别式(1)进行计算:

图5 二氧化硅含量对催化剂的选择性和TOF 的影响Figure 5 Effect of silica content on the selectivity and TOF of catalysts

式中R为表观平均反应速率,rp为颗粒平均尺寸,Cb为气相主体CO 浓度,kg为气膜传质系数,结果见表2,所有计算值均明显小于0.15,这说明在评价条件下外扩散对反应的影响可以忽略[26]。钴颗粒尺寸大于6-8 nm,不影响催化剂的本征反应活性;催化剂的导热能力会影响钴颗粒的微观热环境,从而影响催化剂的TOF[27],对15Co/x-SiO2@Al来说,TOF 值变化较小,这说明三种催化剂的导热能力良好,可以将反应热有效移除。

表2 催化剂的费托反应性能Table 2 Performance of different catalysts on Fischer-Tropsch synthesis

3 结 论

本文以CTAB 为模板剂,在弱碱性条件下水解TEOS,在金属铝颗粒表面合成氧化硅壳层材料,并将其用于钴基费托合成反应。在同等转化率条件下,随着壳层厚度的增加,催化剂的CH4选择性升高、C5+选择性降低,催化剂的本征反应活性(TOF)稍有降低,但基本在同一水平,在反应前后,二氧化硅壳层能保持较好的完整性。本文在较为温和的制备条件下制备载体材料,保证了金属铝粉不被刻蚀氧化,催化剂保持较高的导热能力,壳层氧化硅的包覆,提供了丰富的比表面积,起到锚定活性组分的作用,实现了高导热内核和高比表面积壳层的结合,为费托合成和其他强吸热或强放热反应提供了新的载体选择思路。