退火炉低氮燃烧技术研究与应用

2021-09-10王涛

王 涛

(上海梅山钢铁股份有限公司冷轧厂,江苏 南京 210039)

目前钢铁企业带钢连续热处理炉加热段一般采用燃气辐射管进行加热,燃气与助燃空气在辐射管内燃烧,通过热辐射对带钢进行加热。燃气在燃烧过程中产生的NOx对环境危害大,又很难处理,还能形成光化学烟雾和酸雨,因此必须抑制燃烧过程中NOx的生成。NOx钢铁企业排放指标限值为300 mg/m3,而部分地区(如江苏省)实行超低排放标准为<200 mg/m3。

1 氮氧化物产生机理

NOx的产生主要有3种形式,具体如下:

(1)燃料型NOx:燃料中含氮有机物在燃烧中氧化而成,在600~800 ℃时就会产生燃料型NOx。

(2)快速型NOx:燃料挥发物中碳氢化合物和空气中氮气反应产生HCN和N,再进一步与氧气作用以极快的速度产生NOx。

(3)热力型NOx:燃料燃烧时,空气中的氮在高温下发生氧化反应,>1 400 ℃时,每增加100 K,反应速率增大6~7倍。对于W型辐射管,距离烧嘴喷口0~1 000 mm范围是NOx生成的主要区域。在此区域辐射管内气体燃烧温度较高,并且分布较为集中。在空气系数大于l的火焰(燃料稀薄的火焰)中,NOx的生成主要是在火焰带的下游进行。NOx的生成速度可用式(1)计算,此式适用于空气过剩的预混合火焰[1]:

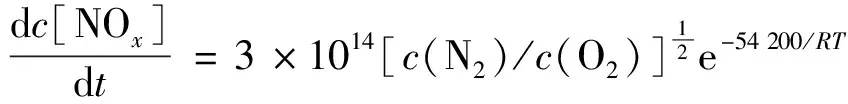

(1)

式中:c[O2]、c[N2]、c[NO]分别为O2、N2、NOx的摩尔浓度,mol/cm3;T为绝对温度,K;t为时间,s;R为通用气体常数,J/(mol·K)。

由式(1)可知,NOx的生成速度受以下因素影响:

(1)O2浓度:NOx的生成速度在空气系数等于1附近最大,远离1时,生成速度急剧下降。

(2)火焰温度:NOx的生成反应在燃烧温度低于1 500 ℃时几乎观测不到;在温度高于1 600 ℃时,这一反应才变得明显,并且随着温度升高,反应速度按指数规律迅速增加。

(3)在高温区停留时间:停留时间越长,NOx的生成量越多。

2 低氮燃烧技术

减少氮氧化物生成量的根本在于降低火焰燃烧峰值温度和燃烧区氧含量,目前主要有以下4方面技术:

(1)助燃空气预热;

(2)分级燃烧;

(3)烟气回流二次燃烧;

(4)无焰烧嘴。

2.1 助燃空气预热技术

用燃烧烟气对助燃空气进行预热,缩短了混合燃烧的时间,且随着预热温度的提高,辐射管表面温度分布的不均匀性逐渐降低,有利于减少NOx。

传统的辐射管烟气余热靠烧嘴自身简单的单级式换热器来预热助燃空气,然而,在这种情况下,由于受单个辐射管体积的限制,以及空气压力降和燃烧产物的影响,空气预热到400 ℃已经是极限值了,目前,进一步利用烟气余热方式主要有以下两种:两级换热及蓄热式烧嘴。

2.1.1 两级换热技术

一般的辐射管烧嘴在排烟侧放置1个换热器,将烟气排放温度降到650 ℃左右;两级换热式烧嘴在烟气排放端再设置1个换热器,可将烟气排放温度进一步降低到500 ℃以下,获得更高的空气预热温度。

宝钢股份冷轧厂C312机组辐射管采用二级空气预热,一级空气预热器为套管式,空气最终预热温度接近600 ℃,如图1所示。

图1 C312机组辐射管二级空气预热系统

宝钢股份冷轧厂C308机组于2013年改造,辐射管采用二级空气预热,一级空气预热器为盘管式,空气最终预热温度接近700 ℃,如图2所示。

图2 C308机组辐射管二级空气预热系统

2.1.2 蓄热式烧嘴技术

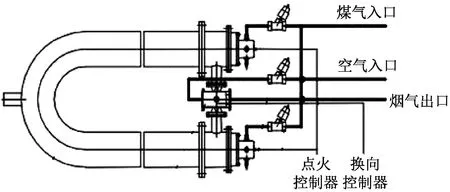

蓄热式辐射管工作原理:1个蓄热烧嘴单元由2个烧嘴、2个蓄热体、气体切换阀和相关控制系统组成,烧嘴和蓄热体成对出现。当烧嘴A工作时,所产生的大量高温烟气经由烧嘴B排出,与蓄热体换热后,可将排烟温度降低到200 ℃以下,这主要取决于蓄热体的蓄热容量和蓄热速率。一定的时间间隔后,切换阀使燃烧空气通过烧嘴B的蓄热体,空气将立刻被预热到烟气温度的80%~90%以上。烧嘴B启动的同时,烧嘴A停止工作,而转换为排烟和蓄热装置。通过这种交替运行方式,实现所谓“极限余热回收”和燃烧空气的高温预热。同时,余热回收方式也从以往的集中式改进为分散式回收方式,温度控制更易实现,如图3所示。

图3 蓄热式烧嘴系统

蓄热式烧嘴高温空气燃烧火焰的峰值温度降低,温度场分布均匀以及采用低过剩空气系数燃烧降低了燃烧气氛的含氧量,热力型NOx的形成受到抑制。

2.2 分级燃烧技术

热力型NOx的生成很大程度上取决于燃烧温度。燃烧温度在当量比为1的情况下达到最高,在贫燃或者富燃的情况下进行燃烧,燃烧温度会下降很多。运用该原理开发出了分级燃烧技术,包括空气分级以及燃料分级。这两种方法最终将会使整个系统的过量空气系数保持一个定值,为目前普遍采用的低氮燃烧控制技术[2]。

(1)空气分级燃烧:第一级是富燃料燃烧,在第二级加入过量空气,为贫燃料燃烧,两级之间加入空气冷却以保证燃烧温度不至于太高。

(2)燃料分级燃烧:与空气分级燃烧正好相反,第一级为燃料稀相燃烧,而在第二级加入燃料使得当量比达到要求的数值。

分级燃烧技术可有效降低燃烧温度水平,消除火焰局部高温炽热区,避免了高温区集中使得NOx浓度减少。

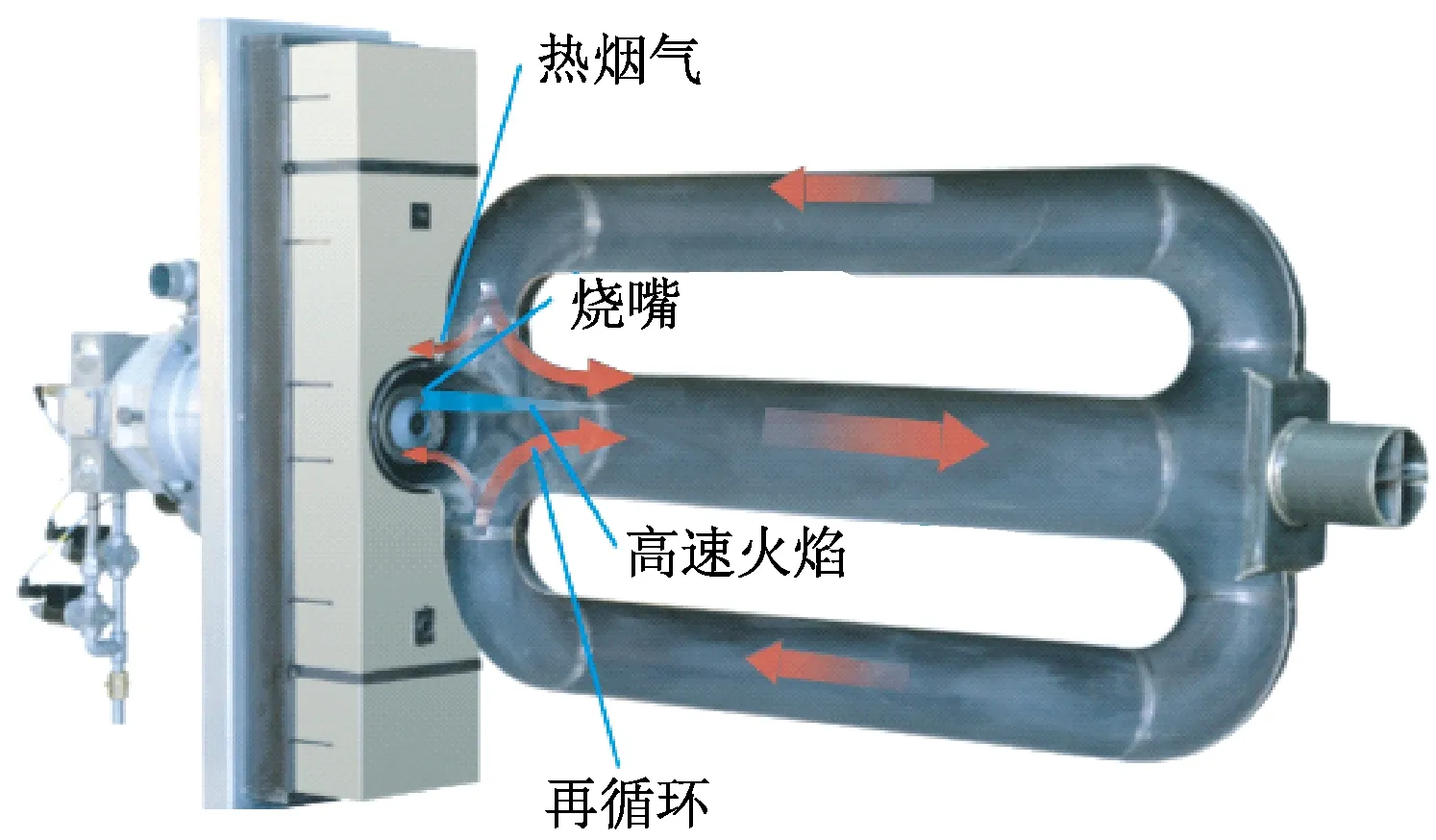

2.3 烟气回流二次燃烧技术

燃烧温度的降低可以通过在火焰区域加入烟气来实现,加入的烟气吸热从而降低了燃烧温度。通过将烟气的燃烧产物加入到燃烧区域内,不仅降低了燃烧温度,减少了NOx生成,同时加入的烟气降低了氧气的分压,这将减弱氧气与氮气生成热力型NOx的过程,从而减少NOx的生成。P型辐射管就是采用的烟气回流二次燃烧技术,如图4所示。

图4 双P辐射管燃烧系统

某钢铁企业硅钢SACL机组通过烧嘴改造,加大烟气回流量,降低火焰极值温度,烟气中NOx含量由之前的200 mg/m3降低到80 mg/m3。

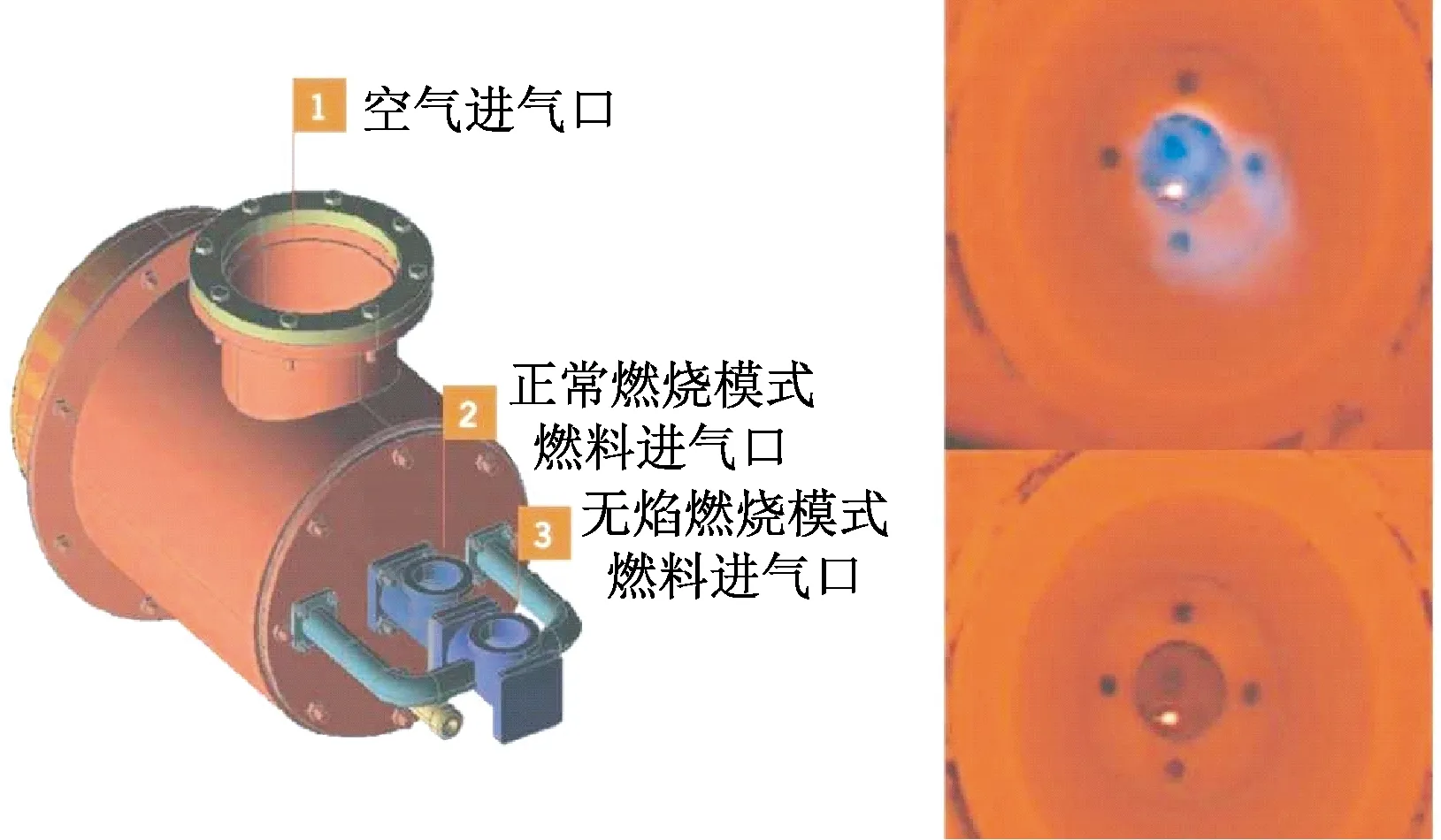

2.4 无焰烧嘴技术

无焰烧嘴又称全预混式烧嘴,实际助燃空气量大于或等于理论空气量,即空气消耗系数≥1,在工作时,燃气与空气预先在烧嘴内部均匀混合,然后再通入燃烧室内进行燃烧。燃烧火焰短而且燃烧充分,无明显火焰锋面。由于燃烧速度很快,火焰短而透明,无明显轮廓,所以叫无焰燃烧,如图5所示。

图5 无焰烧嘴

在传统有焰燃烧模式下,化学反应集中在一个比较狭小的火焰面进行,造成温度分布不均匀,火焰锋面温度高,必然导致热力型NOx的大量生成,有焰燃烧中,若将火焰拉长可以使热量分散,有利于降低氮氧化物。而无焰燃烧,火焰小而分散,近似看不见火焰,无明显锋面,燃烧区域温度分布均匀,污染排放低,无焰烧嘴可实现氮氧化物低于60 mg/m3。

3 结论

随着退火炉辐射管烧嘴技术的不断进步,高效环保将是下一代辐射管烧嘴的重点发展方向。在低氮燃烧技术方面,目前行业成熟应用的主要有助燃空气预热技术及分级燃烧技术。而新一代蓄热式无焰烧嘴将蓄热式烧嘴与无焰烧嘴技术有效结合,较常规辐射管烧嘴热效率提升12%左右,同时排放烟气中氮氧化物低于60 mg/m3。