汽车塑料燃油箱主要特点及阻渗技术研究

2021-09-10姜晓明易代珊王旭东奡QinRuiJiangXiaomingYiDaishanShaTaoWangXudongQinAo

秦 睿,姜晓明,易代珊,沙 涛,王旭东,秦 奡Qin Rui,Jiang Xiaoming,Yi Daishan,Sha Tao,Wang Xudong,Qin Ao

汽车塑料燃油箱主要特点及阻渗技术研究

秦 睿1,姜晓明1,易代珊1,沙 涛1,王旭东1,秦 奡2

Qin Rui,Jiang Xiaoming,Yi Daishan,Sha Tao,Wang Xudong,Qin Ao

(1.考泰斯(长春)塑料技术有限公司,吉林 长春 130102;2.吉林大学 汽车工程学院,吉林 长春 130022)

随着汽车工业的发展,塑料燃油箱已逐步取代传统金属燃油箱。通过对塑料燃油箱基本构造、功能特性的研究,论述塑料燃油箱的主要特点。就单层及多层塑料燃油箱的阻渗原理及阻渗技术进行分析,最后对塑料燃油箱未来发展做出展望。

塑料燃油箱;功能特性;主要特点;阻渗技术

0 引 言

1973年,世界第一款量产塑料燃油箱问世,20世纪80年代后期,我国开始引入塑料燃油箱生产技术,并应用于少数国产化车型。

随着塑料燃油箱技术的发展以及生产成本的降低,塑料燃油箱逐步取代了传统金属燃油箱的市场地位。目前,我国除商用车仍以金属燃油箱为主外,乘用车市场80%以上都采用了塑料燃油箱;因此,研究塑料燃油箱自身的特点以及阻渗技术,可以促进其进一步发展。

1 塑料燃油箱总成基本构造

目前,塑料燃油箱总成通常由油箱箱体、注油管、FLVV(Filling Level Venting Valve,加油限制排气阀)、ROV(Roll-Over Valve,翻车阀)、油气分离器、排气管、ICV(Inlet Check Valve ,单向阀)、燃油泵、液位传感器、炭罐、隔热护板、装车绑带等主要部件组成,各部件在油箱总成上的布置如图1所示。

塑料燃油箱总成中,油箱箱体作为油箱总成的基础构件,起到燃油存储和作为其他装配件载体的作用,其使用的材料为高密度聚乙烯(High Density Polyethylene,HDPE)。

图1 燃油箱总成结构

2 塑料燃油箱总成功能特性

塑料燃油箱总成作为汽车发动机燃油供给系统的重要组成部分,承担着燃油储存、燃油供给、燃油加注、油量监测、控制蒸发污染物排放等功能。

2.1 燃油储存

塑料燃油箱总成负责车辆的燃油储存,为保证燃油在车辆上的安全储存,塑料燃油箱箱体要达到一定的强度以及耐冲击性,同时要具有较好的耐腐蚀性。为保证车辆具有较高的续航里程,车辆要有足够的燃油存储量,因此普通乘用车燃油箱的设计容积一般为45~70 L,可以保证车辆的续航里程达到500 km以上。为保证车辆行驶过程中的舒适性,燃油箱内一般设有减噪机构,如使用防浪板来减小车辆在运行过程中的燃油晃动噪声[1]。

2.2 燃油供给

汽车运转时,塑料燃油箱总成负责向发动机提供低压燃油。燃油箱内置燃油泵总成,将储存在油箱内的燃油通过低压油管输送到发动机。燃油泵在油箱内的布置位置要考虑多重因素:第一,燃油泵的布置位置要与整车底盘布置相配合,保证燃油泵拆装的便利性,一般燃油泵会布置在汽车后座下方区域,并在车架上留有油泵拆装口,将汽车后座拆下后可通过拆装口拆卸燃油泵,而不需要将油箱总成整体从汽车底盘上拆下;第二,燃油泵的布置位置要考虑油箱的几何形状,以保证燃油量处于低位及车辆处于斜坡时仍能保证燃油的有效供应,因此油泵需要布置在油箱底部较低区域。如油箱具有多个储油区域,一般需要布置多个吸油管通往未布置油泵的储油区域,如马鞍式油箱会在油箱一侧布置燃油泵,另外一侧布置吸油管路与油泵相连,以保证燃油供给,如图2所示。

图2 马鞍式油箱

2.3 燃油加注

塑料燃油箱总成需要具备燃油加注功能,确保燃油可以通过加油枪顺利加注到油箱内部。油箱设计有加油口、注油管、排气系统等机构。油箱设计过程中要考虑注油管流道的几何形状,以及油箱排气系统的工作能力。当燃油通过注油管加注到油箱内部时,油箱内的气体通过油箱顶部的FLVV、ROV以及排气管路向外排出,直到燃油液位达到FLVV的限制液位时,FLVV内的浮漂将排气口密封,油箱内的气体不能迅速外排,燃油在注油管中的液位迅速上升至加油枪自封机构,加油枪跳枪,加油过程停止,如图3所示。

图3 车载加油油气回收系统工作原理

2.4 油量监测

塑料燃油箱总成具备油量监测功能,在车辆启动后可实时监测油箱剩余油量,并通过中控仪表进行油量显示。油量监测功能主要通过油箱内部的液位传感器实现,目前使用较多的为浮标式液位传感器,其由浮子、连接杆、滑线变阻器等主要元件组成。连接杆的两端分别连接浮子和滑线变阻器,当浮子位置随燃油液位发生变化时,连接杆带动滑线变阻器上的滑臂在电阻片上滑动,通过传感器电阻阻值的变化引起电流信号的变化来实现油量监测。通常液位传感器与燃油泵总成设计为一个整体布置在油箱内部,如油箱具有多个储油区域,则会布置多个液位传感器,如马鞍式油箱会在油箱内布置2个液位传感器,如图2所示。

2.5 控制蒸发污染物排放

汽车蒸发污染物排放是指除汽车排气管排放以外,从汽车燃料(汽油)系统损失的碳氢化合物蒸气的过程。在《轻型汽车污染物排放限值及测量方法(中国第六阶段)》标准中涉及燃油供给系统的污染物排放试验有2项,分别是蒸发污染物排放试验和加油过程污染物排放试验[2]。因此,燃油箱总成作为燃油供给系统的重要组成部分,需具备降低汽车蒸发污染物排放的功能。

燃油箱总成设计时,与燃油接触的部分需具备燃油阻渗功能,并且油箱排气系统需连接到炭罐。燃油蒸气需要通过炭罐才能排出到大气,炭罐又与发动机电磁脱附阀相连接,在设定工况下,脱附阀打开,将吸附在炭罐内活性炭上的燃油重新以蒸气形式吸入到发动机进气歧管,并最终进入发动机燃烧室进行燃烧。

在燃油加注过程中,大量燃油蒸气会从加油口排放到大气,相较国五排放标准,在国六排放标准中增加了加油过程污染物排放试验,为控制该过程产生的蒸发污染物排放,燃油箱总成引入了ORVR(Onboard Refueling Vapor Recovery,车载加油油气回收系统)。ORVR工作原理如图3所示,加油时燃油通过ICV进入油箱内腔,并通过ICV的阻力作用,在注油管内形成液封,使油箱内的燃油蒸气不能通过注油管排到大气;此外,在油箱和注油管间需增加一根直径较小的再循环管,形成文丘里效应,使注油口区域形成负压,抑制燃油蒸气向外排出[3]。

3 塑料燃油箱的主要特点

塑料燃油箱较传统金属燃油箱具有较大优势,主要体现在以下7个方面。

(1)轻量化。塑料燃油箱箱体平均壁厚通常为5 mm左右,材料密度约为0.95 g/cm3,而金属燃油箱箱体平均壁厚通常为1.2 mm左右,铁质材料密度为7.8 g/cm3,因此相同规格的塑料油箱要比金属油箱质量轻30%~50%[4]。研究表明,汽车整备质量每减少100 kg,则车辆每百公里燃油消耗量可减少0.3~0.6 L,汽车质量每减少10%,则减少6%~8%的燃油消耗量[5],因此塑料燃油箱的使用对于整车轻量化具有重要意义,更加满足节能减排、降低污染的环保需求。

(2)形状自由度大。随着汽车科技的快速发展,车辆底盘布置愈发紧凑,留给燃油箱的布置空间也愈发苛刻,因此对油箱外形设计的要求越来越高。塑料燃油箱箱体是通过模具一体吹塑成型,因此其空间外形可设计成各种异形曲面形状,充分利用底盘空间,而传统金属燃油箱箱体需要经过冲压、焊接等多道工艺进行成型加工,金属油箱在设计时需要尽量简化箱体外形,复杂的异形曲面很难在金属燃油箱上实现。

(3)耐冲击性高。HDPE具有一定弹性,在塑料油箱受到外力撞击后能够自行回弹,不易产生永久变形,且在-40~70 ℃环境下,依然具有较好的抗冲击性和其他机械性能。在常温下,金属油箱从4 m高处落到水泥地面上会产生损坏,而塑料油箱从8~10 m高处落下依然不易损坏。

(4)耐腐蚀性强。HDPE具有极高的耐化学腐蚀能力,能够避免车辆在使用过程中由于箱体遭到腐蚀而引发各类问题,从而降低燃油箱的维护成本,提高其使用寿命。与之相比金属燃油箱耐腐蚀性较差,虽然在加工过程中对箱体内外表面做了防腐处理,但油箱在雨水、污物、盐类融雪剂及其他介质的作用下仍然会有腐蚀的情况发生,且箱体内表面被汽油中硫、酸类、醇类等化学物质腐蚀后会产生杂质,杂质经由供油系统进入到发动机中,会对其造成损伤,降低发动机的使用寿命。

(5)安全性高。HDPE的导热系数仅为0.5 W/(m·K),钢的导热系数为36~54 W/(m·K),塑料燃油箱的导热能力仅为金属油箱的1%左右,在车辆起火时,塑料燃油箱不会产生热膨胀引发爆炸,且塑料燃油箱在撞击和摩擦过程中不会像金属油箱一样产生电火花引起爆炸事故,因此塑料燃油箱具有较高的安全性。

(6)成型加工性。塑料燃油箱箱体的主要加工工艺为吹塑工艺,对于外形复杂的油箱同样通过吹塑模具一体吹塑成型,加工工艺相对单一,而金属油箱箱体一般通过冲压、焊接、防腐处理等多工艺过程完成加工,工艺过程相对复杂。

(7)废料可回收。塑料燃油箱在生产过程中产生的不良件可在油箱厂家直接进行粉碎回收,并添加到油箱的回料层重新用于箱体吹塑加工,而金属燃油箱生产过程中产生的不良件很难在油箱厂家直接回收再利用。

塑料燃油箱在以上7个方面优于传统金属燃油箱,但在箱体燃油渗透率上,由于塑料燃油箱材料的分子结构与汽油的分子结构相似,会产生一定的渗透挥发,而金属油箱本体无渗透情况,所以塑料燃油箱的主要问题集中在燃油阻渗技术上。

4 塑料燃油箱阻渗技术

塑料燃油箱箱体使用的材料为HDPE,其与汽油分子结构类似,根据相似相溶原理,汽油中的分子会渗透到HDPE箱体内部,并扩散到外界气化损失掉[6-7];因此,提高塑料燃油箱的燃油阻隔性对于降低燃油气化损失和降低环境污染极为重要。

塑料燃油箱箱体分为单层塑料箱体和多层塑料箱体2种,单层塑料箱体原材料为HDPE,多层塑料箱体原材料包括HDPE、EVOH(Ethylene Vinyl Alcohol Copolymer, 乙烯-乙烯醇共聚物)、LLDPE(Linear Low Density Polyethylene,线性低密度聚乙烯)、色母料4种材料。

4.1 单层塑料油箱箱体阻渗技术

基于HDPE的缺陷,在单层箱体生产过程中通常使用氟化、磺化、等离子体3种处理方法,在油箱内壁形成阻隔层,阻隔燃油渗透。

(1)氟化处理。在油箱吹塑过程中向模具夹持的型坯内充入氟、氮混合气体(F2-N2),其中F2占比1%~2%,或将油箱箱体放置在含F2-N2的压力容器内加热氟化。氟化过程中箱体表面的聚乙烯与F2发生化学反应,氟原子取代PE(Polyethylene,聚乙烯)主链上的部分氢原子,在箱体表面形成一层深度为几微米的致密氟化合物,增加燃油阻隔效果。

(2)磺化处理。在吹塑机使用压缩空气和少量N2吹胀型坯后,未进行合模前,通过吹气杆向油箱型坯内吹入三氧化硫(SO3)气体,反应完毕后,排出气体,再使用氨气(NH3)中和过量的SO3,然后通水清洗,油箱磺化后可在箱体内壁形成一层厚度为20 μm左右的阻渗层。

(3)等离子体处理。等离子体是电子、离子、分子、原子或自由基的集合体,是物质除固、液、气以外的第四态存在形态。等离子体处理原理是利用等离子体中的高能粒子击断聚乙烯分子链中的化学键,并引入相应的官能团以实现材料表面改性,从而达到提高油箱阻渗能力的目的。

4.2 多层塑料油箱箱体阻渗技术

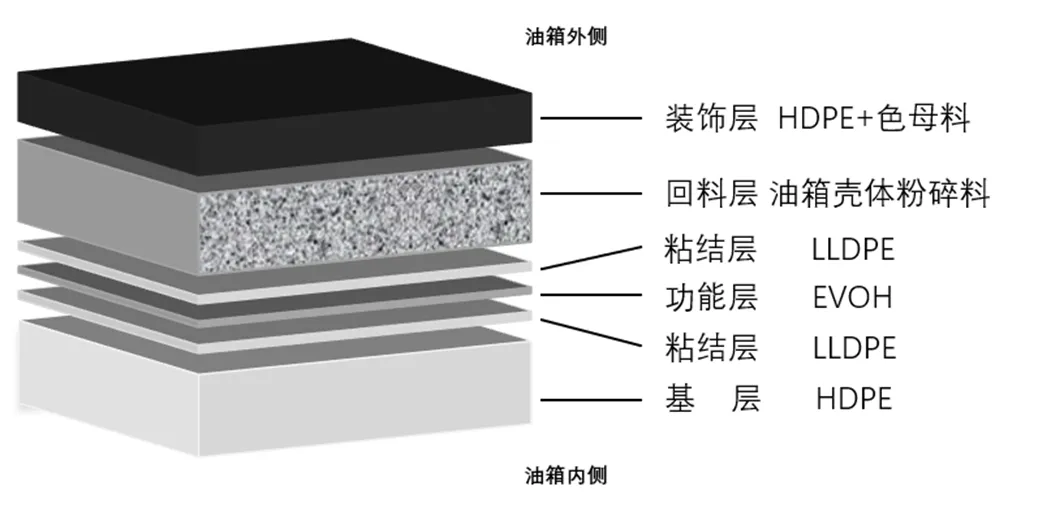

多层塑料燃油箱箱体通常由6层组成,如图4所示,由内而外分别为基层(HDPE)、粘结层(LLDPE)、功能层(EVOH)、粘结层(LLDPE)、回料层(回用料)和装饰层(HDPE+色母料)。其中功能层即为阻隔层,具有较好的燃油阻隔效果。多层塑料燃油箱制造关键技术在于多层共挤,使用6个螺杆挤出机,将6层材料分别挤出到挤出机机头,在机头中6层材料熔体通过各自的流道最后合流成为一体在口模挤出。

(1)基层,处于箱体最里侧,占油箱壁厚的20%~40%,使用材料为HDPE,其作为油箱的主体,主要决定产品的强度、刚度和尺寸稳定性。

(2)功能层,也称为阻渗层,占油箱壁厚的 1%~3%,使用材料为EVOH,其具有较高的阻隔性能,可以有效阻隔燃油向外渗透。在EVOH厚度为10 μm的情况下可达到较为优秀的阻隔性能,所以该层是实现油箱阻隔燃油渗透的关键层,同时,该层也起到阻隔外界气体进入油箱的功能。

图4 多层塑料燃油箱各层分布

(3)粘结层,共有2层,每层占油箱壁厚的1%~3%,处于功能层的两侧,分别与基层和回料层相连,使用材料为LLDPE,其是功能层与基层和回料层之间的粘结剂。

(4)回料层,处于箱体外侧第2层,占油箱壁厚的40%~50%,其材料包括多种聚合物,是整个多层油箱材料的回收料层。在油箱吹塑过程中会产生一定比例的料边和报废产品,料边在修边工位被修割下来,料边和报废产品通过粉碎机粉碎后变成回收料,再输送回吹塑机添加到回料层。

(5)装饰层,处于箱体最外侧,占油箱壁厚的10%~20%,使用材料为HDPE和色母料,其功能除保证油箱具有一定强度和刚度外,也对油箱外侧进行一定的颜色装饰,通常使用黑色色母料,对油箱进行外观装饰,油箱制造完成后外观呈黑色。

5 结束语

塑料燃油箱在满足其功能特性的情况下,整体表现优于传统金属燃油箱,且随着塑料燃油箱技术的发展,其成本在逐渐减低,未来仍将处于增长状态。目前,汽车市场主要采用阻渗效果较好的多层塑料燃油箱,单层塑料燃油箱由于其阻渗处理工艺较为繁琐,并且阻渗效果一般,制造过程对环境有一定的污染,所以应用的越来越少;此外,通过对塑料燃油箱特点的分析,得出阻渗技术仍将是塑料燃油箱发展的主要技术问题。提高塑料燃油箱的阻渗能力以满足日益突出的环境需求和更高的排放标准仍将是塑料燃油箱发展的重大考验。

[1]屠翔宇. 汽车燃油箱油液晃动噪声传递特性及降噪方法研究[D].上海:上海交通大学,2016.

[2]环境保护部,国家质量监督检验检疫总局. 轻型汽车污染物排放限值及测量方法(中国第六阶段):GB 18352.6—2016 [S].北京:中国标准出版社,2016.

[3]王昊,曾贤勇,彭麟骅,等.车载加油蒸气回收系统技术研究[J].汽车技术,2016(12):55-58.

[4]周昊. 汽车塑料燃油箱的燃油渗透性研究[D].上海:上海交通大学,2014.

[5]BENEDYK J C. Light Metals in Automotive Applications[J]. Light Mental Age,2000,10(1):34-35.

[6]桂欢欢,桂娜,刘剑.塑料燃油箱在汽车上的应用及发展[J].工程塑料应用,2010,38(5):48-50.

[7]胡刚,史永红,林一波,等.多层吹塑汽车燃油箱的应用与发展[J].广东塑料,2005(4):17-20.

2021-04-25

U464.136+.5.04

A

10.14175/j.issn.1002-4581.2021.04.004

1002-4581(2021)04-0015-05