两级变刚度复式板簧建模及仿真研究

2021-09-10王海艳申东月WangWeiWangHaiyanShenDongyue

王 伟,王海艳,申东月Wang Wei,Wang Haiyan,Shen Dongyue

两级变刚度复式板簧建模及仿真研究

王 伟,王海艳,申东月

Wang Wei,Wang Haiyan,Shen Dongyue

(一汽解放商用车开发院 轻型车开发部,吉林 长春 130011)

两级变刚度复式板簧结构复杂,是悬架系统建模仿真的难点。基于离散梁建模原理及特点,以7+9两级变刚度复式板簧为例,应用MATLAB进行参数可视化计算并创建建模输入文件,在ADAMS/Car中分别完成7片主簧和9片副簧的动力学模型创建及刚度特性分析。利用自创的离散梁装配法,在ADAMS/View中完成主、副板簧动力学模型装配,并对装配后模型的可行性进行仿真验证。结果表明:基于 MATLAB和ADAMS的离散梁装配法实现了两级变刚度复式板簧建模,并且可行、高效,为创建复杂板簧动力学模型提供了参考。

两级变刚度复式板簧;MATLAB;ADAMS;离散梁装配法;仿真验证

0 引 言

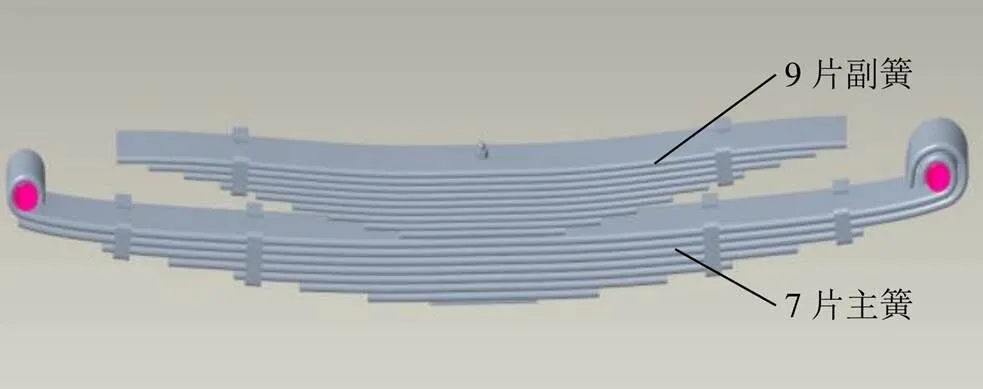

两级变刚度复式板簧由主钢板弹簧和副钢板弹簧构成,如图1所示,其广泛应用于载货汽车后悬架系统,该形式板簧具有片数多、结构复杂、刚度非线性、接触非线性等特点,对其进行动力学精确建模及运动特性分析难度较大。

图1 两级变刚度复式板簧

目前,板簧的主要建模方法有SAE(Society of Automotive Engineers,美国汽车工程师学会)三连杆法、有限元法和离散梁法等。其中,SAE三连杆法是基于三连杆理论简化模型的建模方法,不能准确模拟板簧侧向刚度,模型自由度少,不能很好模拟实际板簧的运动学特性[1];有限元法是将ANSYS等有限元分析软件生成的 MNF文件导入ADAMS中进行建模的方法,对导入的 MNF文件需要进行移动、施加约束、设置属性等操作,过程繁琐,同时外部导入的 MNF文件可能丢失部分模态信息[2];离散梁法是基于离散理论形成的一种简化建模方法,方法成熟,所建立的模型刚度特性准确,适用于多片簧、少片簧、渐变刚度板簧模型的建立,是目前使用最多的建模方法[3]。

以离散梁建模原理及特点为基础,应用 MATLAB对图1复式板簧进行参数可视化计算及创建建模输入文件,在ADAMS/Car中分别创建主、副板簧的动力学模型,利用自创的离散梁装配法,在ADAMS/View中进行主、副板簧动力学模型装配及仿真验证。

1 主、副板簧动力学模型

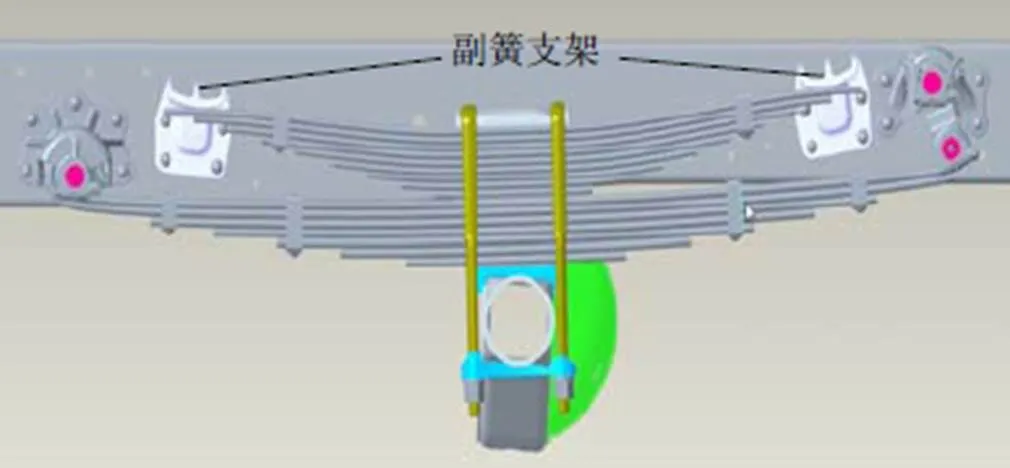

文献[4-5]对离散梁建模方法的原理、流程及ADAMS/Car中板簧建模器、板簧参数编辑器的应用进行详细介绍,以此为参考,针对某载货汽车后悬架系统,分别进行主、副板簧的动力学模型创建及刚度特性分析,如图2所示。

图2 某载货车后悬架系统

图2中板簧与后桥的安装类型为Overslung(桥上布置),板簧采用上卷耳,材料为55Cr MnA,弹性模量为200 GPa,剪切模量为79 GPa,材料密度为7.86 g·cm-3,阻尼率为0.1。

1.1 建模辅助程序

板簧建模过程中,在参数编辑器中设置板簧建模输入文件,即给定板簧结构参数、间隙、离散体数量、Impact函数参数、轴参数、衬套力学特性参数、板簧各片中心轮廓线坐标、吊耳质量参数等,在应用以上参数计算方法基础上[6],为进一步提高建模效率,应用 MATLAB软件开发了板簧建模辅助程序[7],如图3所示。

图3 板簧建模辅助程序

将主簧规格尺寸、自由及设计状态弧高、硬点位置、吊耳长度等数据加载到图3(a)所示的程序中,程序自动计算主簧各片自由状态下的中心轮廓线,并可视化显示,便于对计算数据进行实时校对。

图3(b)所示程序会根据主、副板簧间的结构关系,副簧规格尺寸及自由弧高等参数,创建副簧虚拟硬点,这为利用离散梁法进行副簧动力学模型创建提供可能。

最终,建模辅助程序以.txt文件格式输出了主(7片)、副(9片)板簧的建模输入文件,如图4所示。

图4 主(7片)、副(9片)板簧建模输入文件

1.2 主、副板簧动力学模型

在ADAMS/Car 板簧建模器中,加载图4(a)所示的主簧参数文件,创建ADAMS 7片主簧动力学模型,如图5所示;加载图4(b)所示的副簧参数文件,创建ADAMS 9片副簧动力学模型,如图6所示。

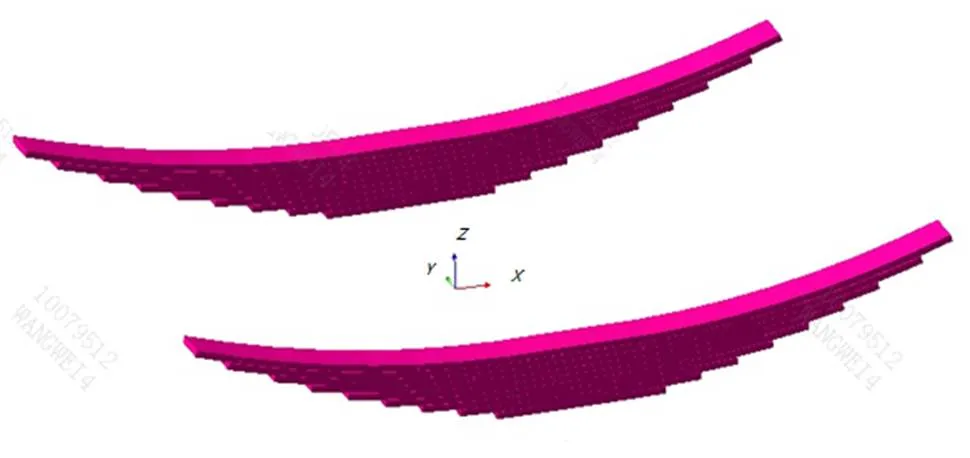

图5 ADAMS 7片主簧动力学模型

图6 ADAMS 9片副簧动力学模型

1.3 主、副板簧刚度特性分析

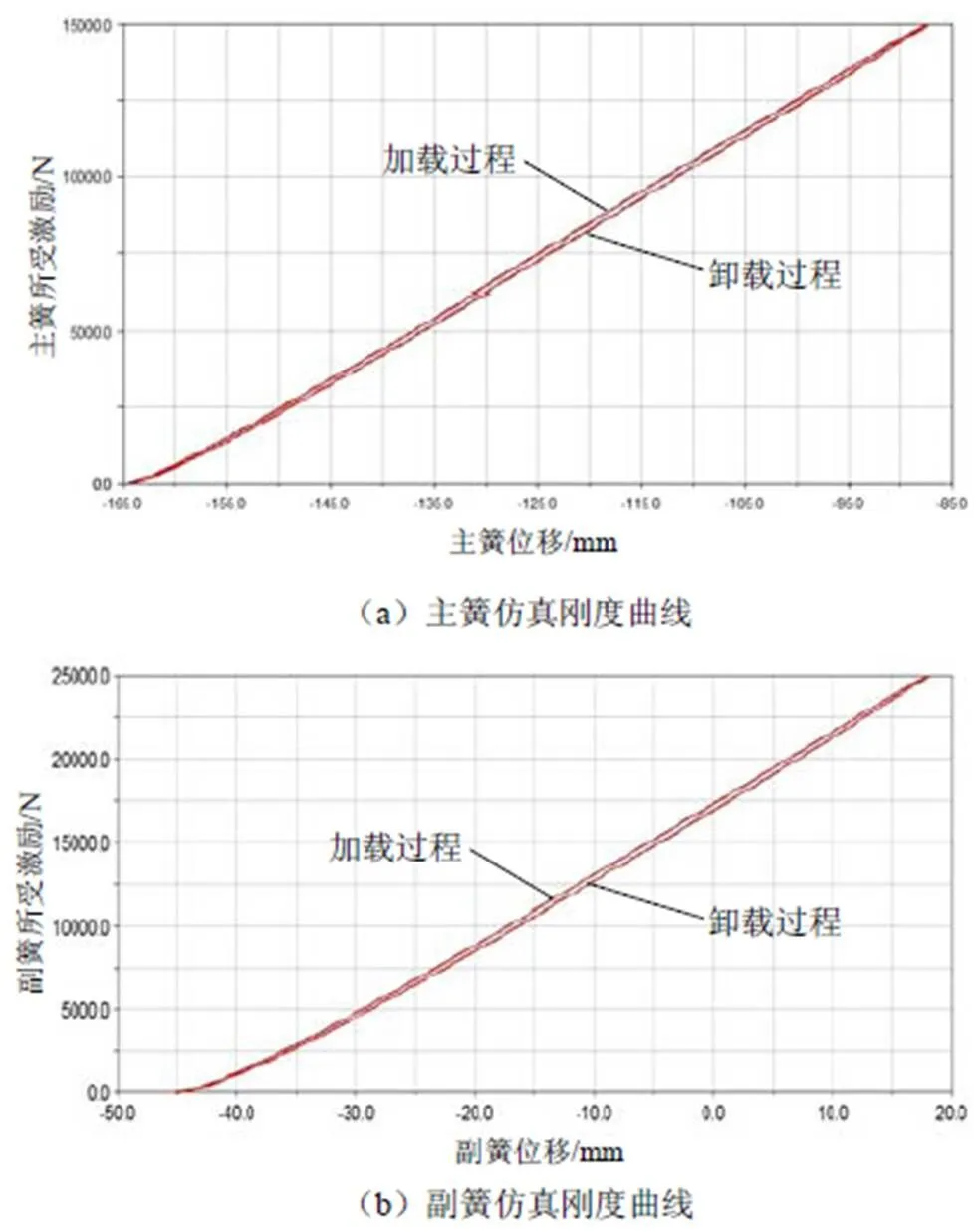

从ADAMS/Car切换至ADAMS/View仿真试验环境中,模拟板簧台架试验,对板簧施加相关运动副,并在主、副板簧最末片的中心刚体处分别施加激励=STEP(time,0,0,25,15 000/25 000)+STEP(time,25,0,50,-15 000/-25 000),对于主、副板簧,在25 s时,分别施加载荷至15 000 N、25 000 N,然后进行卸载,在50 s时,卸载完成。得到主、副板簧动力学模型仿真输出曲线,如图7所示。

图7 板簧仿真刚度曲线

仿真得到主簧刚度为210 N/mm,副簧刚度为432 N/mm,实物中主簧刚度为214 N/mm,副簧刚度为440 N/mm,误差均控制在±2%以内,说明利用离散梁法建立的主、副弹簧动力学模型满足准确性要求。

1.4 模型装配

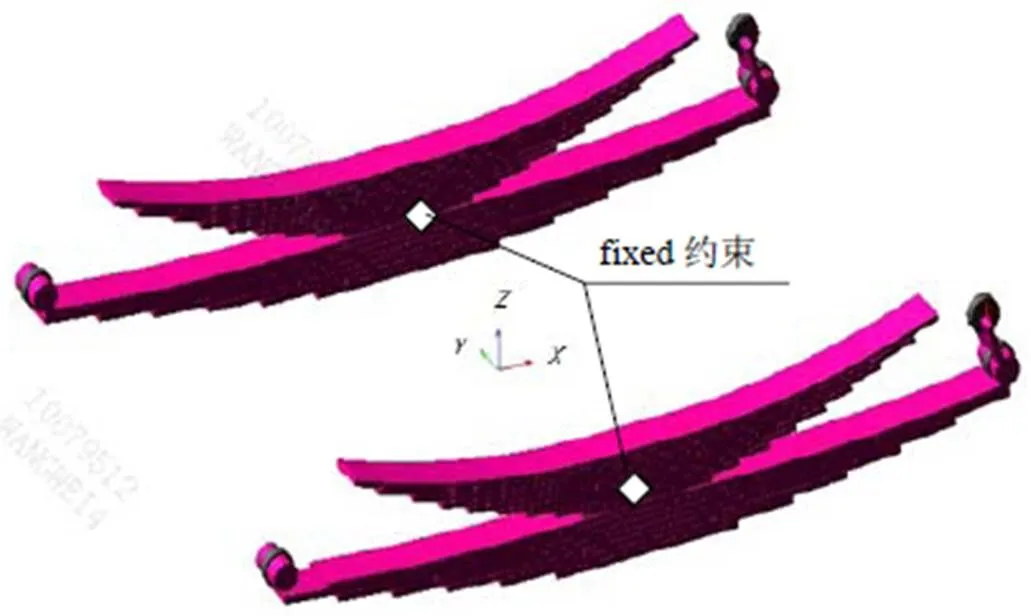

实际中副簧没有衬套、吊耳及卷耳结构,在装配前需要对副簧动力学模型进行特殊处理,在ADAMS/View中删除衬套安装件、吊耳及卷耳等部件,同时与大地进行fixed约束的连接关系也会自动删除;在大地中删除副簧虚拟硬点及结构框数据,在Design Variables(设计变量)中删除left/right_leaf_origin(左右簧片原始点)以外的全部设计变量。更改后的9片副簧动力学模型如图8所示。

图8 更改后的9片副簧动力学模型

因为副簧建模所需要的虚拟硬点计算已经考虑主簧设计状态位置及主、副板簧间的垫片厚度,所建立的完整的ADAMS 7+9两级变刚度复式板簧模型如图9所示。

图9 ADAMS 7+9两级变刚度复式板簧模型

由图9可知,模型还需要分别在同侧主簧第1片及副簧第9片的无效长度处添加fixed约束,实现主、副板簧之间力的传递,保证模型与实际应用状态一致。

在文献[6]间接离散梁建模方法基础上,将副簧建模由手工搭建优化为软件操作,提高了建模精度及效率,并通过巧妙装配完成复式板簧模型的创建,称为离散梁装配法。

2 仿真验证

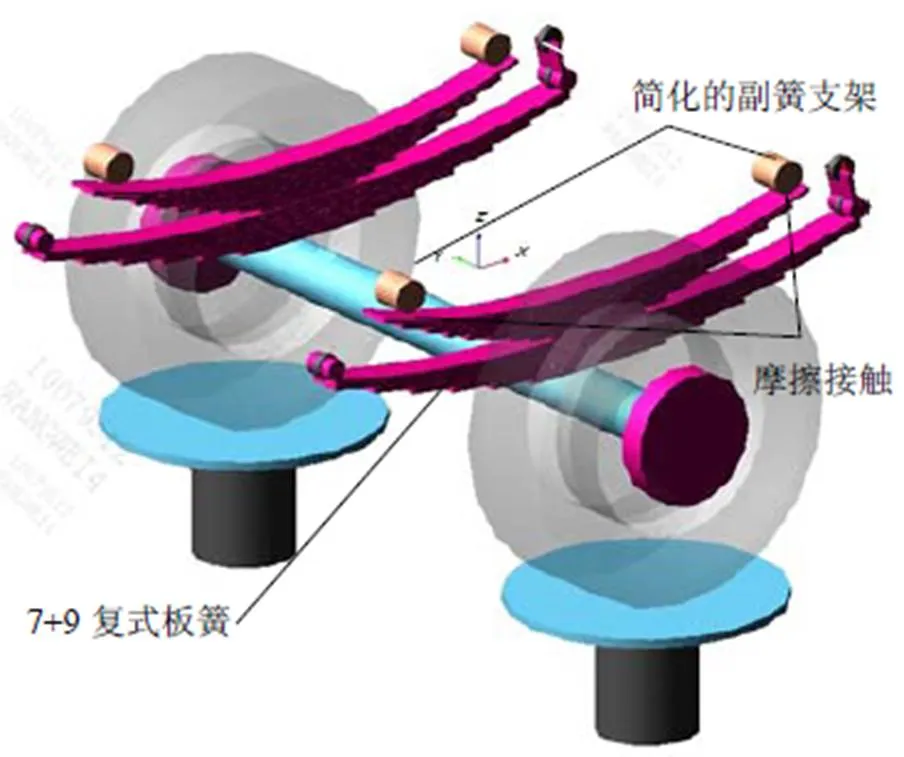

为进一步验证离散梁装配法的可行性,在上述板簧总成模型的基础上,利用ADAMS/Car建立后悬架系统模板,其中需要创建图2中副簧支架的简化表示,并定义副簧支架与簧片间的摩擦接触用于模拟实际使用情况,利用该模板建立后悬架子系统,并创建后悬架试验台模型,如图10所示。

图10 后悬架试验台模型

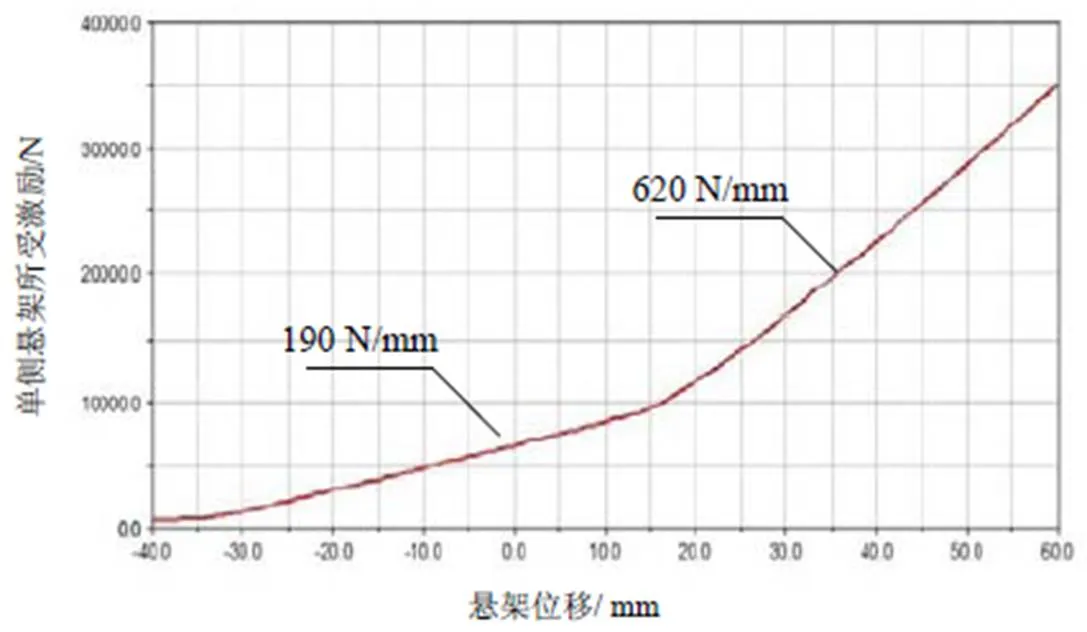

利用该模型,进行车轮同向激励(Parallel Wheel Analysis)仿真分析试验[8],得到后悬架刚度曲线如图11所示。

图11 双轮同向激振试验悬架刚度曲线

从图11分析可知,在副簧与副簧支架接触前,后悬架单侧刚度约为190 N/ mm;接触后,后悬架单侧复合刚度约为620 N/ mm,符合两级变刚度复式板簧的刚度特性,同时验证了基于离散梁装配法进行两级变刚度复式板簧建模的可行性。

3 结束语

(1)利用MATLAB软件开发了板簧建模辅助程序,实现了建模参数可视化计算及建模输入文件创建,在保证模型输入文件准确性的同时,进一步提高了建模效率;

(2)基于离散梁法,分别完成了7片主簧和9片副簧的动力学模型创建及刚度特性分析,其仿真值与实际值误差控制在±2%以内,保证了模型的精度;

(3)自创离散梁装配法,完成了主、副板簧动力学模型装配,通过悬挂试验台验证了离散梁装配法的可行性。

基于MATLAB和ADAMS,利用离散梁装配法实现了两级变刚度复式板簧建模,这一建模方法可行、准确、高效,为创建复杂板簧动力学模型提供了参考。

[1]景立新,郭孔辉,蒋艮生,等.钢板弹簧三连杆模型参数辨识研究[J].汽车技术,2010(12):10-13,54.

[2]张秉梁,蒋廷彪.基于ADAMS的钢板弹簧多柔体建模及动特性仿真研究[J].装备制造技术,2014(5):4-6.

[3]李小龙,赵又群,王健,等.多片钢板弹簧建模及悬架性能仿真[J].农业装备与车辆工程,2012(12):31-33.

[4]侯宇明.商用车板簧建模及整车性能指标分解与综合关键技术研究[D].武汉:华中科技大学,2011.

[5]余龙.钢板弹簧建模及其刚度对行驶平顺性影响分析[D].武汉:华中科技大学,2016.

[6]史世俊.ADAMS钢板弹簧离散梁建模及重型载货汽车悬架KC特性仿真[D].长春:吉林大学,2012.

[7]苏金明,阮沈勇. MATLAB实用教程[M]. 北京:电子工业出版社,2005.

[8]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2018.

2021-02-27

U463.33+4.1.02

A

10.14175/j.issn.1002-4581.2021.04.003

1002-4581(2021)04-0011-04