FDS在钢铝混合连接中的应用

2021-09-10张苏伟ZhangSuwei

张苏伟Zhang Suwei

FDS在钢铝混合连接中的应用

张苏伟

Zhang Suwei

(北京汽车股份有限公司汽车研究院,北京 101300)

阐明FDS(Flow Drill Screw,流钻螺钉,别称热熔自攻丝/热熔紧固系统)工艺开发流程;明确FDS连接点力学性能试验方法。设置不同的、热熔穿透阶段的下压力与转速,针对不同材料组合开展多组试验,验证连接参数、材料组合对FDS连接点性能的影响。

FDS;下压力;转速;扭矩;剪切力;剥离力;十字拉伸力

0 引 言

目前FDS(Flow Drill Screw,流钻螺钉)已在钢铝混合白车身生产制造中得到广泛应用,其能够实现单面连接,在连接过程中会有强大下压力作用于板材表面,同时FDS连接后螺钉的尖端部分会裸露在下层零部件外,因此FDS连接更多用于板材与空腔型材、板材与铸件的连接。在FDS连接过程中,下压力、下旋速度、转速、紧固扭矩等参数及选用的螺钉规格需要通过连接试验确定,以保证连接点的抗拉强度、抗剪强度,满足车身力学性能要求。

通过明确FDS工艺开发流程,明确FDS连接点力学性能试验方法,选择典型的板材与空腔型材的试验组合,并通过设置不同的、对螺纹成型影响最大的下压力及转速值,对比FDS连接点力学性能,挖掘优化零部件搭接组合及优选连接参数。

1 FDS工艺介绍

1.1 FDS连接原理

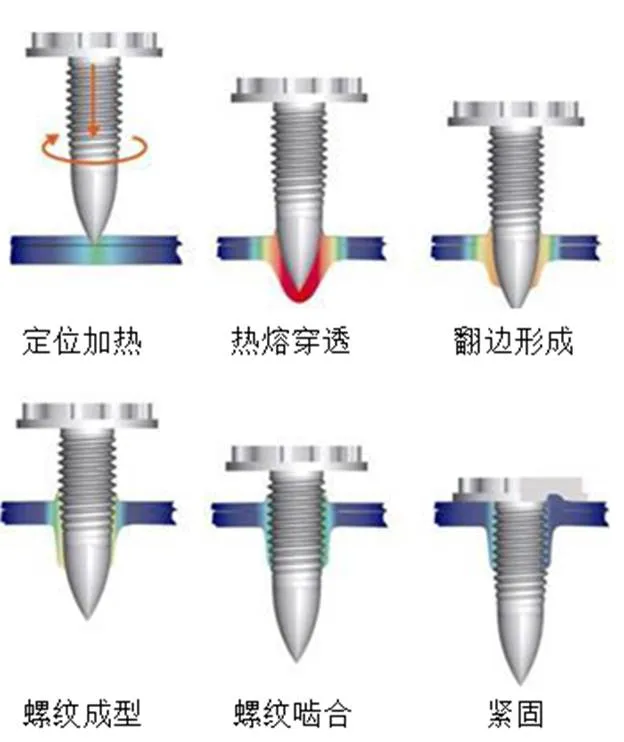

FDS连接工艺是一种通过设备中心拧紧轴将电机高速旋转传导至待连接板料摩擦生热产生塑性形变后,自攻丝并螺接的冷成型工艺。通过螺钉高速旋转软化待连接板材,并在巨大的轴向压力作用下挤压并旋入待连接板材,最终在板材与螺钉之间形成螺纹连接,中心孔处的母材则被挤出并在下层板的底部形成一个环状的套管。 FDS连接工艺过程包括6个阶段:定位加热→热熔穿透→翻边形成→螺纹成型→螺纹啮合→紧固,如图1所示。

图1 FDS工艺过程示意图

1.2 FDS工艺开发流程

为确保FDS连接点的性能满足产品设计要求,在FDS工艺开发过程中,需要对每种零部件组合单独进行连接试验验证,如图2所示。

图2 FDS工艺开发流程图

2 试验介绍

2.1 试验组合

为验证不同搭接组合、不同连接参数,对FDS连接点共制定8种试验组合。其中前7组试验的零部件板材相同;前6组进行预开孔处理,仅对热熔穿透阶段的转速及下压力进行区别设置,见表1。

表1 试验组合

2.2 试验内容

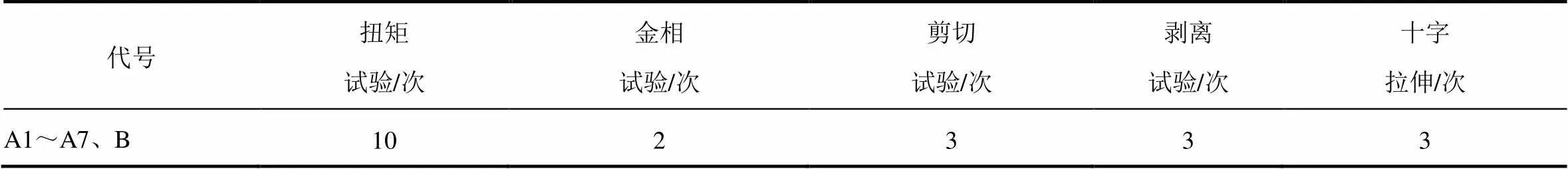

试验全部采用规格为M5×20的FDS螺钉,具体试验内容见表2。

表2 试验内容

3 试验开展及结果

3.1 试验开展

在试验开展前,先对每种试验组合进行预试验,以验证试验组合配合试验设定连接参数的可行性。在热熔穿透阶段,转速能够加热、软化板材,板材越厚、越软,要求转速越高;下压力是使螺钉在旋转的同时,能够穿进板材,板材越厚、越硬,要求下压力越大。但在预试验过程中,A7组合通过尝试各种连接参数,均未得到有效连接接头,排除了A7组合的连接可行性。

3.2 试验结果

连接完成的试验样品在目视合格后,再进行金相试验、静态扭矩试验、剪切试验、剥离试验和十字拉伸试验。

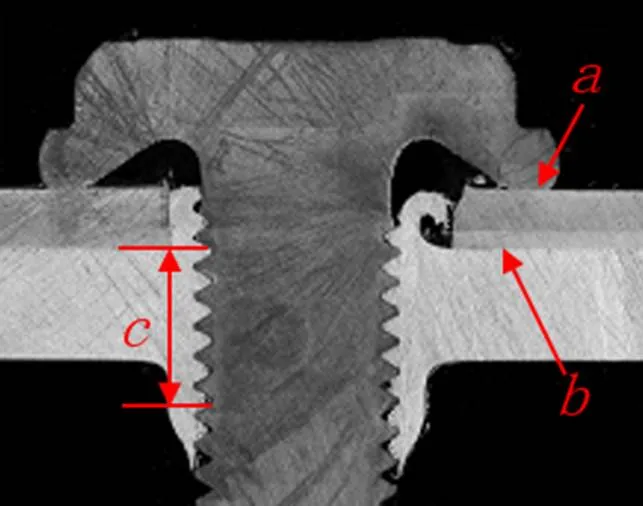

3.2.1 金相试验

样品切割时必须使螺钉被从中间切开,不能与螺钉中心线产生角度偏移,金相试验剖面如图3所示。其质量要求为:螺钉头下间隙各对角检测时,只允许1个点存在间隙,且间隙≤0.2 mm;两层板间隙在距螺钉中心9 mm以内,其间隙应≤0.2 mm;啮合长度的长度应大于下层板厚度,且在长度范围内,螺纹饱满度95%以上的螺牙数量占总牙数的70%以上,同时左右两边的材料填充均匀;板材与螺钉不存在开裂现象;螺帽完全遮盖预开孔。

7组试验的金相结果均满足上述质量要求。在热熔穿透阶段,转速从6 000 r/min升到8 000 r/min,下压力从600 N升到1 200 N,均得到金相效果合格的连接件,FDS连接对工艺参数的容错性较高。

图3 金相试验剖面示意图

3.2.2 静态扭矩试验

按照相应参数安装完成的FDS接头目视合格后,进行扭矩破坏试验。静态扭矩试验值及趋势如图4所示。

图4 静态扭矩试验值趋势图

在热熔穿透阶段,随着转速降低及下压力增大,静态失效扭矩呈现增大趋势。但对比剪切力(图6)、剥离力(图8)、十字拉伸力(图10)趋势图,静态失效扭矩与剪切力、剥离力及十字拉伸力不存在正比关系,因此扭矩在满足设计要求后,不直接影响FDS连接点的最终连接强度,常规静态扭矩仅用来检测FDS连接的稳定性及一致性。

3.2.3 剪切试验

试验开始时,螺钉应位于自由夹持长度的中心,螺钉应设置在重叠部分的中心,如图5所示。

图5 剪切试验示意图

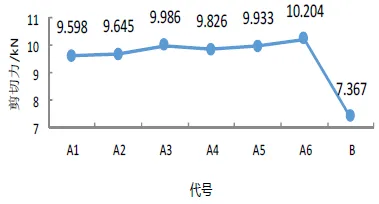

剪切力试验结果及趋势如图6所示。

图6 剪切力趋势图

3.2.4 剥离试验

试验开始时,螺钉应位于自由夹持长度的中心,螺钉应设置在重叠部分的中心,如图7所示,剥离力试验结果及趋势如图8所示。

图7 剥离试验示意图

图8 剥离力趋势图

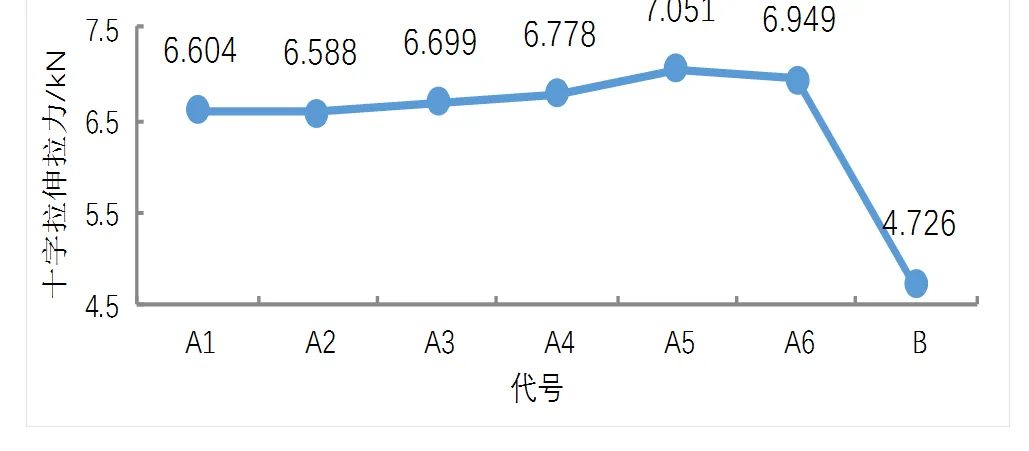

3.2.5 十字拉伸试验

试验开始时,螺钉应位于自由夹持长度的中心,螺钉应设置在重叠部分的中心,如图9所示,十字拉伸力试验结果及趋势如图10所示。

图9 十字拉伸试验示意图

图10 十字拉伸力值趋势图

观察剪切力、剥离力、十字拉伸力趋势图,前6组试验的剪切力为9.598~10.204 kN,第7组为7.367 kN;前6组试验的剥离力为3.983~4.156 kN,第7组为1.716 kN;前6组试验的十字拉伸力为6.588~7.051 kN,第7组为4.726 kN。

对比这7组试验数值,在设计钢铝混合连接接头时,为得到高强度的连接接头,应优先选择FDS连接点承受剪切力,其次为十字拉伸力,最后为剥离力。

将前6组试验数值与第7组数值做对比,前6组试验的剪切力、剥离力、十字拉伸力相差分别为0.606 kN、0.173 kN、0.463 kN,第7组试验与前6组试验平均数值相差分别为2.50 kN、2.40 kN、2.05 kN。可见,材料组合对FDS连接点的力学性能具有决定性影响,而连接参数的影响相对较小。

4 结 论

(1)在热熔穿透阶段,板材越厚、越软,要求转速越高;板材越厚、越硬,要求下压力越大。

(2)在热熔穿透阶段,随着转速降低及下压力增大,静态扭矩呈现增大趋势;静态扭矩在满足设计要求后,不直接影响FDS连接点的最终连接强度;通常静态扭矩仅用来检测FDS连接的稳定性及一致性。

(3)在设计钢铝混合连接接头时,为得到高强度的连接接头,应优先选择FDS连接点承受剪切力。

(4)材料组合对FDS连接点的力学性能具有决定性影响,连接工艺参数的影响相对较小;在实际操作中,根据生产的实际情况可以对工艺参数进行微调,不会影响产品最终性能。

2021-05-10

U468.2+1

A

10.14175/j.issn.1002-4581.2021.04.012

1002-4581(2021)04-0048-04