基于STM32的半导体激光器控制系统设计

2021-09-10但堂咏张国庆张红亮

但堂咏 张国庆 张红亮

摘要:基于STM32与eView触摸屏,设计了一款新型半导体激光器控制系统,并成功应用于基于半导体激光器的激光熔覆与淬火自动化设备之中,通过试用,该控制系统性能稳定可靠。详细阐述了该控制系统的硬件电路与软件系统的设计思路与总体方案,该控制系统以STM32F103ZET6为核心,基于Modbus通信协议,通过RS232串口连接,具有良好的可靠性及一定的防呆性,交互性强,具有自动报警与自诊断功能,控制响应速度快、控制精度高、较易扩展控制功能,能满足整机系统集成的要求,可推广应用于工业过程控制和智能自动化控制领域。

关键词:STM32;人机交互;Modbus协议;半导体激光器;控制系统

中图分类号:TN248.4 文献标志码:A 文章编号:1009—9492(2021)03—0155—03

0引言

近年来,随着激光技术的飞速发展与日渐成熟,其在许多领域得到了广泛应用。相较于CO、YAG等传统激光器,半导体激光器具有体积小、质量轻、效率高、能耗小和寿命长等优点,广泛应用于材料加工与制造、无线激光通信、医疗与测量等领域中。

现阶段,激光器的控制系统可谓种类繁多,既有传统的开关控制,也有比较人性化的超级终端控制,还有一些PLC及单片机控制等,这些控制系统各有优缺点。传统开关控制较易出错,系统可靠性较差,交互性也不足;超级终端与PLC控制成本较高,灵活性不足,不易实现整机系统集成;较多的单片机控制还没有正真应用,多处于仿真与实验阶段等。针对当前半导体控制系统的种种不足,本文基于STM32与eView触摸屏,实现了对半导体激光器控制系统的设计与应用,较好地解决了这些问题,成功应用于工程实践之中。

1激光器控制系统总体方案

1.1半导体激光器控制系统基本要求

半导体激光器控制系统基本要求如下。

(1)控制系统的工作界面友好、简单,普通工作人员都可以操作。

(2)具有防呆性,防止误操作。

(3)控制性能可靠、稳定,抗干扰能力强,控制精度高,控制响应速度快。

(4)能满足系统集成的需求,实现激光器在整体应用中的集成和控制。

(5)能实时显示通信状态,具有自动报警与自诊断功能。

1.2核心控制器选择

本系统采用STM32F103ZET6作为核心控制器,其基于ARM Cortex-M3內核,具有高性能、低成本、低功耗的嵌入式应用特点,内核最高工作频率可达72 MHz,内部资源包括64 kh SRAM、512 kb FLASH、8个定时器、2个DMA控制器、3个SPI、2个IC、5个串口、3个12位ADC、1个12位DAC、1个SDIO接口、1个FSMC接口以及112个通用10口,LQFP144封装等。

1.3系统总体方案确定

基于半导体激光器在激光熔覆与激光淬火行业中的应用,本文设计了集成半导体激光器控制系统的激光熔覆与激光淬火自动化设备并成功投入实际应用,经生产实践验证,该控制系统性能稳定,能够满足工业生产的需求,其总体控制方案如图1所示。该自动化设备工作时,触摸屏为系统提供正常工作所需的加工工艺及参数,同时实时监测并显示系统的运行状态,当系统运行发生故障时则产生报警。操作控制器则根据触摸屏提供的工艺参数统筹协调半导体激光器、冷水机组、机器人控制系统及送粉器,按照其各自设定的参数协调工作。

2激光器控制系统具体设计

2.1系统硬件电路

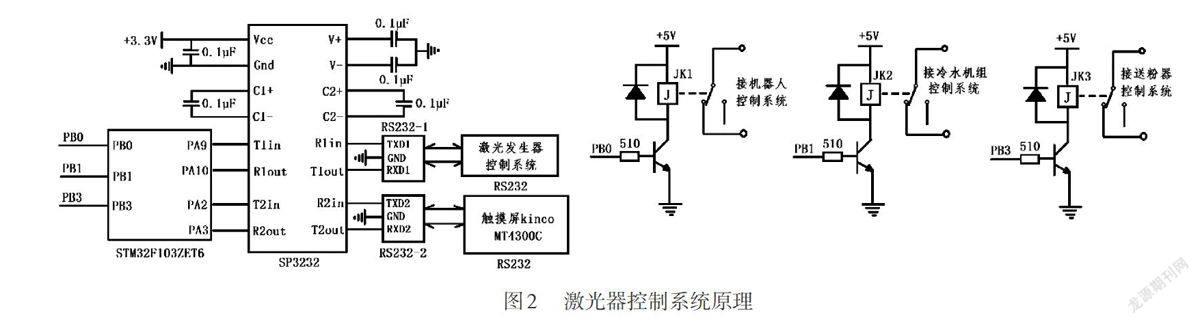

硬件电路如图2所示,主要包括以STM32F103ZET6为核心的操作控制器、步科MT4300C触摸屏、半导体激光发生器控制系统、冷水机组控制系统、送粉器控制系统以及以SP3232为核心的TTL电平与RS232电平双向转换电路。半导体激光发生器与MT4300C分别通过RS232串口与微控制器(STM32F103ZET6)的串口1、2相连,机器人控制系统、冷水机组控制系统、送粉器控制系统的启、停分别由3个继电器控制,继电器则由STM32F103ZET6的3个I/O口分别控制。

2.2系统软件

2.2.1 Modbus通信协议选择

作为人机界面(HMI)与单片机控制系统(MCU)之间实现主从通信模式的主要选择之一,Modbus协议得到了广泛的应用,MT4300C支持Modbus协议。Modbus协议支持ASCII和RTU 2种传输方式。相对于ASCII模式,RTU模式具有更高的通信效率。在RTU模式下,当将HMI作为主设备,MCU作为从设备时,适合应用于1个主机与多个从机通信,采用Modbus RTU协议通信;当将MCU作为主设备,HMI作为从设备时,适合应用于1个主机与1个从机通信,采用Modbus RTU Slave协议通信。当采用Modbus RTU Slave协议时,MCU作为主设备,可以主动发起通信,相较采用Modbus RTU协议,CPU占用率低,极大地节约了硬件资源。同时在MCU中,不需编写复杂的中断服务函数,只需编写简单的通信读,写程序即可,实现起来更容易,本文采用Modbus RTUSlave协议进行通信。表1所示为常用Modbus支持的部分功能码,也是本控制软件系统中用到的功能码,表2—3所示为Modbus RTU Slave协议的消息帧格式。

2.2.2软件设计

软件设计包含主控系统(主站)程序设计、人机界面(从站)程序设计。

(1)主控系统程序

基于STM32库函数,利用STM32常用的开发工具Keil MDK进行主控系统设计。主控系统服务程序由各功能模块组成,主要包括串口初始化模块、数据帧的构造模块、数据帧发送模块、数据帧接收模块、CRC校验模块、应答帧解析等功能模块。主控系统程序工作流程如下:当主控系统程序启动后,首先构造主站(STM32F103ZET6)查询、从站(触摸屏)应答、激光器控制及激光器应答数据帧,初始化串口并打开,主站(STM32F103ZET6)向从站(触摸屏)发出通信请求,读取触摸屏当前设定的加工工艺及相关参数,解析应答帧,读取加工工艺及参数,依据加工工艺及参数,控制冷水机组、半导体激光器、机器人及送粉器按照加工工艺要求协同工作,同时将半导体激光器的反馈参数送触摸屏实时显示,实现半导体激光器自动报警与自诊断功能,主控系统程序流程如图3所示。

数据帧的构造、发送、解析必须严格按照Modbus RTU Slave協议进行,才能够完成正常的通信。数据是否按照要求接收完毕,需要检查,如数据接收不完整,则需要重新接收;接收的数据是否正确,需要进行CRC校验,如果该数据不能通过CRC校验,则舍弃重新接收,如果通过校验,才能进行应答帧解析,保证了数据通信的可靠性。

(2)人机界面程序

利用上海某公司的Kinco HMIware组态编辑软件,可以方便进行人机界面程序设计并写入MT4300C中。该软件界面友好,采用图形化编程,操作简单易上手,为用户提供了一个强大的集成开发环境。人机界面服务程序的组成主要包括如下几大部分:①权限与密码保护,包括触摸屏使用授权、用户权限管理、项目密码保护等功能模块;②加工工艺及参数的设定,包括加工工艺选择(激光修复与激光热处理)、开关冷水机组、开关激光器及功率设定、开关机器人、开关送粉器等功能模块组成;③加工状态及故障报警显示模块。人机界面程序设计流程如图4所示。

在正式选择加工工艺之前,需要按照机器人控制系统中编制完成的程序使机器人试运行,只有机器人运行轨迹符合设定的加工要求才能进行正式的加工,此部分功能单独手动启动。在进行激光熔覆加工时,只有送粉器能正常运行并且送粉速率符合要求时,才能启动冷水机组与激光器,送粉速率不符合要求,需单独调节送粉器。同时,开启激光器的前提条件是必须先开启冷水机组,只有在关闭激光器30 s后,才能关闭冷水机组,以防由于温度过高,烧坏激光器。此部分可通过Kinco HMIware组态编辑软件中的宏代码编程实现,作业员在操作时,具有防呆功能,以免误操作而烧坏激光器。

2.2.3系统通信参数设定

基于Modbus RTU Slave协议的串口数据传输模式,为保障主站与从站之间的成功通信,在同一网络上的所有设备必须设置相同的传输模式及通信参数,本设计中,共用到了触摸屏与STM32F103ZET6串口2、激光器与STM32F103ZET6串口1二对串口通信,相关参数设置如表4所示。

3性能测试与分析

实验以国内某半导体激光器为实验对象,以STM32F103ZET6为核心的MCU控制系统作为主站控制器,步科MT4300C及半导体激光控制器作为从站,采用RS232串口通信模式,当激光器接收到MCU发出的指令时,执行对应功能,部分指令如表5所示。

模拟时,将电脑端当作激光器,采用串口调试助手进行程序调试,调试结果如图5~6所示。经过模拟测试表明,触摸屏能够较好地满足人机界面的设计要求,并且能够在人机界面、MCU主控系统与半导体激光器三者之间建立稳定、可靠的通信,具有一定的防呆功能,如操作开关冷水机与开关激光时,存在需先开冷水机,后开激光,关时次序则需相反,否则不能执行相关操作。其具有自动报警和自诊断功能。该系统能满足该激光淬火与激光熔覆设备集成控制系统的要求。

与超级终端控制相比,该控制系统具有明显价格优势,而且体积更小,便于设备小型化。与PLC控制相比,该控制系统不仅具有成本优势,同时主控制器STM32F103ZET6具有112个通用10接口,可扩展性远远超过现行采用的PLC。与传统开关控制相比,可使设备较好地集成,极大地解决了设备布线的凌乱,增强了人机交互、自动报警与自诊断功能。与传统单片机控制相比,成本基本相差无几,但由于主控制器STM32F103ZET6工作频率最高可达72 MHz,远大于传统的8位或16位单片机,决定了该控制器响应速度远快于传统的单片机控制,控制精度也有所提升。

4结束语

本文基于STM32与eView触摸屏,实现了对半导体激光器控制系统的重新设计与实现,与传统的控制方式相比,具有明显优点。其操作界面更加简单友好,电路连接简单,易于实现;经测试,通信性能可靠、稳定,响应速度更快;具有防呆性与自诊断新功能,避免了误操作的可能性,同时可快速查找故障;可扩展性强,便于系统集成。目前,该套控制系统已应用于广州某公司激光熔覆与热处理设备之中,运行稳定可靠,性价比高,正接受实际工业生产的考验。