B4C/Al复合材料的组织、力学性能和制备研究进展

2021-09-10石细桥柏兴旺俞雪奇何鹏

石细桥 柏兴旺 俞雪奇 何鹏

摘要:B4C颗粒增强铝基复合材料不仅比强度高、耐磨性能优异,还兼具多种功能特性,是核工业、航空航天、汽车工业等领域中不可缺少的结构材料和功能材料。综述了B4C/Al复合材料的研究现状,总结了搅拌铸造法、粉末冶金法和冷喷涂增材制造法等各种方法的优缺点,对比了不同工艺下制备的B4C颗粒增强铝基复合材料的硬度、拉伸强度、屈服强度、抗压强度等力学性能方面及显微组织的表现,并展望了其发展方向。

关键词:B4C/Al复合材料;显微组织;力学性能

中图分类號:TB333 文献标志码:A

文章编号:1009—9492(2021)03—0076—03

0引言

B4C颗粒增强铝基复合材料(AMC),因其具有高比强度、高比刚度、良好的力学性能以及出色的导热性和化学稳定性,成为航空航天、汽车工业等领域中不可缺少的结构材料和功能材料。B4C/Al复合材料还是一种有效的中子屏蔽材料,例如:国外的Boral和Metamic品牌中子吸收材料,常在核电站中被用于制造乏核燃料的运输容器和储存桶,B4C颗粒增强铝基复合材料具有低密度和高强度,DWA-USA公司将B4C/A16061复合材料应用到燃油口盖等器件上。

本文主要对B4C/Al金属基复合材料的制备方法、组织、力学性能等方面进行了详细的综述,并讨论了B4C增强铝基复合材料制备方法的优缺点。

1显微组织和力学性能

1.1搅拌铸造法

搅拌铸造法是将B4C颗粒通过机械搅拌的方式加入到熔融铝合金液中均匀混合,是制备B4C/A1复合材料最常用的方法。B4C增强相颗粒含量(质量分数和体积分数)对B4C/Al复合材料的力学性能具有较大的影响。当加入适当的B4C颗粒时,B4C颗粒均匀弥散在铝基体上,B4C/Al复合材料的综合性能可以显著提高。其优点是制备工艺简单,成本低,可批量工业化生产。缺点是由于制备过程中温度高,增强体与基体极易发生界面反应,影响复合材料的力学性能。搅拌铸造法仅适用于制备增强相颗粒含量(质量分数和体积分数)低的铝基复合材料,一般不超过20%,这是由于B4C颗粒含量的增加,熔体的浓度过高,在界面处易发生团聚现象,影响增强颗粒与基体的润湿性。

Ravi B等采用改进的搅拌铸造法研究了不同质量分数功C/Al复合材料。研究发现:B4C颗粒均匀地分布在基体上,在界面结合良好的情况下,随着B4C质量分数的增加,复合材料的硬度从62 HV增加到68 HV,拉伸强度从117 MPa增加到145 MPa;复合材料的显微硬度由51.3 HV提高到80.8 HV,宏观硬度由34.4 BHN提高到58.6 BHN,拉伸强度由185 MPa提高到215 MPa。Dixit等采用搅拌铸造工艺制备了质量分数0~12的B4C/Al复合材料,研究表明,在搅拌铸造过程中,B4C颗粒与铝基体均匀混合,且在铝基复合材料中无孔隙。杨氏模量、拉伸强度随着B4C的质量分数从0增加到6 wt.%,从9wt.%下降到12wt.%。复合材料的硬度随着B4C质量分数的增加而增加,这是由于像碳化硼陶瓷颗粒作为硬质材料添加到基体中会增加硬度。Baradeswaran等采用搅拌铸造工艺制备了体积分数5~20 vpl.%且颗粒尺寸为16~20μm的B4C/Al7075复合材料,研究发现,B4C/Al7075复合材料的硬度、极限拉伸强度、抗压强度和抗弯强度随B4C含量的增加而增加,且显著高于基体合金的强度。随着B4C颗粒含量的增加,复合材料的耐磨性能提高,摩擦因数逐渐减小,在10 vol.%B4C时摩擦因数最小,为0.32。

1.2粉末冶金法

粉末冶金法是制备金属基复合材料常用的固态方法之一。粉末冶金法优势是制备颗粒增强铝基复合材料加热温度低,极大减弱了增强颗粒与铝合金基体的界面反应。能够大范围有效控制B4C颗粒含量(体积分数和质量分数),有利于避免颗粒的聚集和团聚现象,增强相均匀分布在基体上,从而提高铝基复合材料的力学性能。其劣势是,由于粉末冶金模具和烧结炉尺寸的限制无法制备大尺寸产品,产品内部孔洞率高,需对制备的产品进行二次加工,因此,在工业上应用的要求还远远达不到。

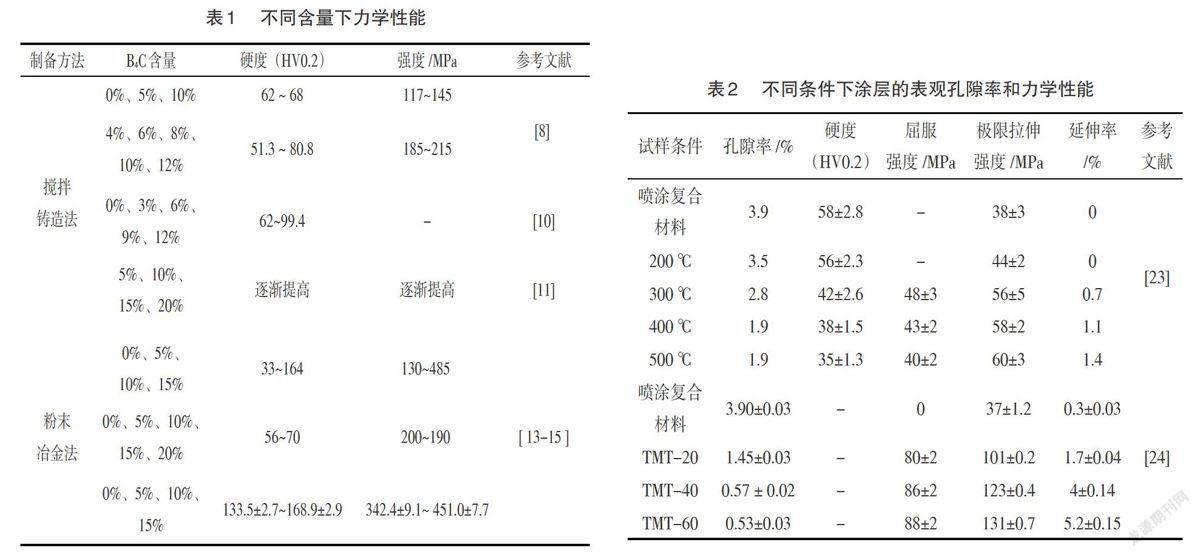

Karimzadeh等采用MA和热压法制备了质量分数分别为5~15wt.%的B,C纳米颗粒增强的大块铝基复合材料。研究表明,随着B4C纳米颗粒含量的增加,材料的极限抗压强度、硬度增加,塑性降低。当B4C质量分数为15wt.%时,复合材料的极限抗压强度为485 MPa,远高于纯Al(130 MPa),复合材料最大硬度为164 HV,明显高于纯铝(33 HV)。Karabulu等采用粉末冶金和热挤压法制备了质量分数为5~20wt.%的B4C/M6061复合材料。研究表明,B4C颗粒在6061 Al基体中均匀分布,与基体界面结合良好。由于B4C颗粒的润湿性差,在10wt.%的B4C试样中观察到一些团聚颗粒,以及界面的一侧观察到一些界面孔隙。随着B4C质量分数的增加,硬度增加,断裂韧性降低,当B4C质量分数为20wt.%时,复合材料具有最大的硬度。当B4C质量分数为10wt.%时,断裂韧性最大。当B4C质量分数为15wt.%时,拉伸强度和横向断裂强度最大。Gao等采用粉末冶金法,制备0~15wt.%B4Cp6061Al中子吸收复合材料。研究表明,不同增强量的B,CJ6061M复合材料轧制后,复合材料中B4C颗粒分布均匀,基体界面未见明显裂纹或气孔,界面结合良好。B4C含量从0wt.%增加到15wt.%,复合材料的相对密度从99.7%下降到99.47%,屈服强度从31.6 MPa增加到3815 MPa,硬度从133.5±2.7 HV增加到168.9±2.9 HV,极限拉伸强度从342.4±9.1 MPa增加到451.0+7.7 MPa。不同含量下力学性能如表1所示。

1.3冷喷涂增材制造

冷喷涂增材制造技术(CSAM)是一种很有前途的非热加工的固态材料沉积技术,用于生产纯金属(Ca、Al、Ti等)、合金(316、304L、Ti64、7075Al、6061Al、A380)和复合材料的厚镀层。与传统制造技术相比,冷喷涂增材制造的优势是沉积速率高,能够灵活制备各种各样的多功能材料和功能梯度材料。冷噴涂增材制造制备的B4C/Al复合材料涂层的力学性能与温度和涂层厚度有关,随着温度的升高,复合材料涂层的孔隙率、硬度和屈服强度降低,极限拉伸强度和延伸率升高。随着涂层厚度的降低,屈服强度、极限拉伸强度和延伸率升高。

Xiong等采用冷喷涂增材制造技术,成功在6061-T6圆柱形基板上沉积6mm厚的中子屏蔽B4C/Al基复合材料。研究了在200℃、300℃、400℃和500℃不同热处理条件下,独立涂层的微观结构、力学性能和中子屏蔽性能。显微组织检查表明,在基体上沉积了6mm厚的B4C/Al复合材料,没有任何明显的表面缺陷或界面脱落。随着热处理温度从200℃升高,涂层逐渐恢复了延展性,并且由于通过恢复和再结晶机制逐渐改善了板间晶界的结合,从而提高了强度。在500℃热处理的涂层表现出最大的延展性(1.4%)和强度(60 MPa),最小孔隙度为1.9%。中子屏蔽结果表明,中子随厚度的增加而衰减。Tariq等通过将冷喷涂制备的B4C/Al复合材料涂层在约500℃的加热炉中加热2h,然后对选取的3个试样进行单向轧制热机械处理(TMT),3个试样厚度分别降低20%、40%和60%。显微组织研究表明,随着厚度减少从20%增加到60%,复合材料的微观结构逐步细化,B4C颗粒间的距离逐渐减小,增强颗粒在基体上分布越均匀,显着改善了Al/Al板与B4C/Al界面之间的结合。喷涂后的B4C/Al复合材料表现出最大的孔隙率(3.90±0.03%),厚度减小从20%增加到60%的B4C/Al复合材料涂层,孔隙率从1.45±0.03%逐渐减小到0.53±0.03%。其中TMT-20、TMT-40、TMT-60分别表示厚度减小20%、40%和60%的B4C/M基复合材料。力学性能研究表明,复合材料的YS、UTS和EL同时得到了增强。与B4C/Al复合材料涂层和传统热处理B4C/Al复合材料涂层相比,厚度减小60%TMT制备B4/Al复合材料涂层的极限拉伸强度和延伸率最大,约132 MPa和5.2%。传统热处理B4C/Al复合材料涂层相比,厚度减小20%TMT制备的B4C/Al复合材料涂层的屈服强度和极限拉伸强度增加了2倍以上,延伸率增加了3倍。不同条件下复合材料涂层的孔隙率与力学性能如表2所示。

2结束语

B~C/M复合材料由于其具有良好的力学性能、热稳定性、抗腐蚀性和中子屏蔽性能越来越受到关注。但B4C颗粒在基体上分布均匀性是影响复合材料综合性能的关键性因素。然而,从以上综述的制备方法来看,每种方法都存在一定的缺陷,由于制备成本高,工艺复杂等因素,制约了大块制品和大面积防护装置的应用。因此,需将以上各种制备方法的优势加以融合来开发新的制备技术。AMC表现出改善的硬度、耐磨性、抗拉强度、压缩强度和降低的摩擦系数,并且随着增强含量的增加而进一步提高。

搅拌铸造法和粉末冶金法制备B4C/M复合材料,B4C颗粒在基体上分布均匀,且界面结合良好。随着B4C颗粒含量(质量分数和体积分数)的增加,硬度、拉伸强度、屈服强度和耐磨f生提高,塑性降低。搅拌铸造法存在气孔、团聚和金属间化合物等缺点,一般制备B4C颗粒含量不超过20%,而粉末冶金法将这些缺陷降至最低。冷喷涂增材制造制备的B4C/Al复合材料涂层的力学性能与温度和涂层厚度有关,随着温度的升高,复合材料涂层的孔隙率、硬度和屈服强度降低,极限拉伸强度和延伸率升高。随着涂层厚度的降低,屈服强度、极限拉伸强度和延伸率升高。