医药废硫酸钠盐燃烧特性及低温炭化除杂研究

2021-09-09杨文振孙秀云韩卫清

杨文振,熊 萍,孙秀云,韩卫清

(1.南京理工大学环境与生物工程学院,江苏 南京 210014;2.化工污染控制与资源化江苏省高校重点实验室)

化工废盐是指化工生产过程中产生的副产结晶盐。医药合成等精细化工行业往往伴随着大量废盐的产生,且中国在2016年颁布的《国家危险废物名录》中明确将多种基础化学制药过程中产生的废盐列为危险废物。由于处置费用高、处置能力不足,大量废盐堆存在仓库,严重限制了企业的发展。因此,亟需开发经济有效的废盐处理工艺。

目前,废盐的资源化处理技术主要包括热处理法、洗盐法、复分解法、氧化法等。洗盐法对废盐性质波动的适应性差,存在二次污染的风险。复分解法和氧化法工艺复杂,效果受有机物的性质影响较大[1]。热处理法由于适应性广、有机物去除效果好等优点而受到广泛关注。丁志广等[2]在800℃将废盐熔融,其中的有机物在高温下基本被去除。姜海超等[3]利用流化床在700℃处理含氰废盐,处理后产品的总有机碳(TOC)等指标满足烧碱原料用盐的要求。

热处理法对废盐的适应性好、有机物去除彻底,但是采用较高的处理温度时易产生结圈、结块和设备腐蚀等问题[4-5]。研究表明,有机物在较低温度下可以转化为不溶性炭[6]。李春雨等[7]指出,残余炭渣可以回收用于制取活性炭等材料,但是相关研究较少。笔者提出采用低温炭化-高温活化两步法处理工艺对典型医药废盐进行处理:在较低温度下将有机物转化为不溶性炭,通过溶解、过滤分离残炭和无机盐,蒸发滤液即可得到无机盐产品;残余炭渣经碱浸渍在高温条件下可制取活性炭材料。该工艺在低温炭化段采用较低的处理温度,避免了由于高温而出现的盐熔融结块、设备腐蚀等问题;低温炭化段产生的残余炭渣作为炭前体用于制备活性炭。

了解废盐的热处理特性是应用热处理法的基础,目前有许多研究对废盐热处理特性进行了探讨,但是这些研究对工程应用的指导意义不明显[8-9]。笔者以某嘧啶类医药废盐为例,将活化能理论计算与有机物去除率等宏观参数相结合,对废盐热处理条件进行优化。首次提出低温炭化-高温活化两步法处理工艺,有机物在低温下炭化后仅通过简单的溶解、过滤即可实现无机盐和有机物的分离,残余炭渣经活化可制得活性炭材料,实现了资源的全方位利用。该研究为处理废盐提供了新思路,对其他性质相似的废盐的处理具有重要的指导意义。

1 实验部分

1.1 实验原料

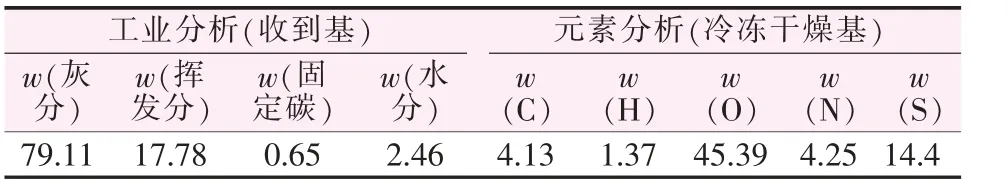

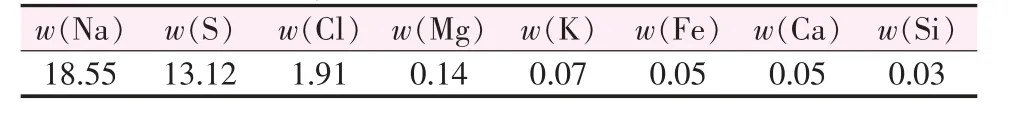

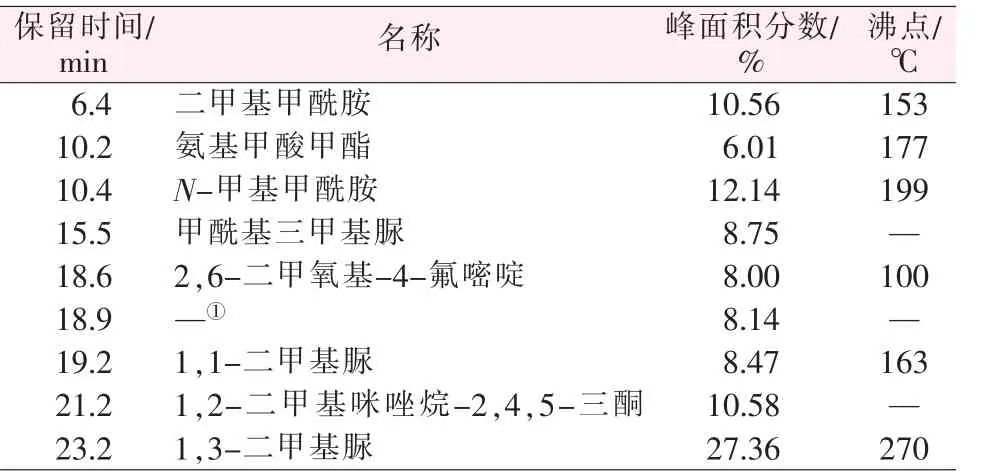

废盐取自江苏某嘧啶类医药中间体合成企业。原料甲氧基异脲半硫酸盐发生水解反应生成SO42-,最终在蒸发结晶过程中产生以Na2SO4为主要成分的废盐。该废盐中还含有少量的NaCl杂盐以及原料、中间产物等有机物杂质。废盐工业分析(GB/T 212—2008《煤的工业分析方法》)及元素分析(采用Vario EL Cube型有机元素分析仪)结果见表1。为防止烘干过程中废盐中的有机物损失,元素分析样品采用冷冻干燥法在-20℃干燥24 h。采用X射线荧光光谱仪(XRF,XRF-1800型)对废盐中的元素进行分析,结果见表2。由表2看出,其他杂质元素含量远低于Na和S,说明废盐中的无机盐主要是Na2SO4。为分析废盐中的有机物成分,以质量体积比为0.1 g/mL用二氯甲烷(HPLC)对废盐进行浸取,在5℃条件下超声5 min,用气相色谱-质谱联用仪(GCMS,7890A-5975CMSD型,HP-FFAP色谱柱)分析浸取液,有机物的相对含量由各物质所属峰的面积积分计算得出。

表1 废盐的工业分析和元素分析结果Table1 Proximate analys is and elemental analysis of waste salt %

表2 废盐中的主要元素分析结果Table 2 The analysis results of main elements in waste salt %

1.2 热重分析

废盐样品为粒径为0.1~0.3 mm的小颗粒,可直接用于热重分析。采用热重分析仪(STA409PC型)对废盐热处理特性进行分析。每次取约10.0 mg废盐,平铺于瓷坩埚底部,温度设定为室温~800℃,升温速率分别为5、10、15、20℃/min,载气为空气,流速为50 mL/min。

1.3 管式炉模拟热处理试验

为探究废盐热处理的适用性及优化热处理条件,采用管式炉(TL1200-Ⅰ型)模拟热处理过程。同时以氮气为载气对缺氧条件下废盐的热处理效果进行探究,空气和氮气的流速均设为50 mL/min。为确定最佳热处理温度,将废盐分别在200、300、350、400、500、600℃处理2 h。为确定最佳处理时间,在最佳温度下将废盐分别处理30、45、60、90、120 min。每次取约5.0 g样品,均匀铺在瓷方舟底部,以保证样品受热均匀。开始升温前用载气吹扫管式炉20 min以替换炉内气氛,温度升至目标温度后开始计时,结束后继续通气至温度降至室温。将处理后的产物用去离子水溶解,用孔径为0.45 μm的滤膜过滤分离炭渣。用去离子水将炭渣上残留的无机盐充分洗掉,洗涤液归入滤液中。用总有机碳分析仪(Vario TOC cube型)测定滤液的溶解性有机碳(DOC)含量。将残余炭渣在120℃烘干24 h,备用。

1.4 残余炭渣制备活性炭

采用KOH浸渍法对低温炭化过程产生的残余炭渣进行活化。将KOH(AR)分别配制成0.5、1.0、1.5、2.0 mol/L的溶液,按体积质量比为10 mL/g将炭渣在25℃搅拌浸渍12 h,然后将混合物在120℃烘干。在氮气保护下,将烘干的炭渣分别在600、700、800、900℃活化2 h。将活化后的物料用去离子水洗至滤液为中性,然后在120℃烘干,得到活性炭材料。

取50.00 mL质量浓度为180 mg/L的亚甲基蓝溶液置于100 mL锥形瓶中,加入10 mg活性炭,在25℃恒温摇床中振荡吸附12 h,用UV-Vis分光光度计(Lambda 25型)在665 nm处测定亚甲基蓝的质量浓度,并计算吸附容量。

1.5 动力学相关理论

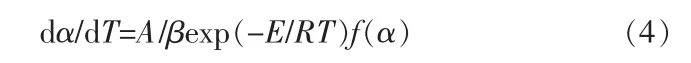

动力学方程可表示为:

式中:f(α)为反应机理的微分形式;t为反应时间;k为温度T下的反应速率常数;α为转化率,由式(2)计算得到。

式中:mt为t时刻的样品质量;m0和mf分别为样品初始质量和最终质量。根据阿伦尼乌斯公式:

式中:A为指前因子;E为反应活化能;R为气体常数,8.314 J/(mol·K)。在恒定升温速率下,升温速率β=dT/dt,将式(3)代入式(1)并整理可得:

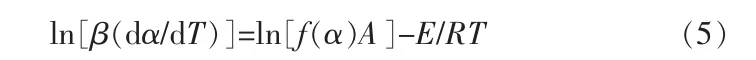

式(4)两边取自然对数并整理可得到Friedman方程:

式(5)左边对-1/(RT)作图得到直线,斜率即为E。g(α)是反应机理函数f(α)的积分形式:

将式(4)代入式(6)并整理可得:

式(7)中的积分没有解析解,但有一些近似解,如Doyle、Agrawal、Frank-Kamenasskii等。利用近似解对式(7)进行处理可得到:

式中:I在不同的近似解中为不同的常数;B、C为不同近似解得到的参数,例如FWO法中B=0、C=1.052,KAS法中B=2、C=1。Starink法相比FWO法和KAS法更为精确,其中B=1.8、C=1.003 7[10],即:

式(9)左侧对-1.003 7/(RT)作直线,斜率即为E。

2 结果与讨论

2.1 废盐成分分析

废盐二氯甲烷浸取液中有机物分析结果见图1和表3。从图1和表3看出,废盐中的有机物主要是含氨基、胺、脲等基团的短链有机物。这些基团在热处理过程中易断裂,生成相应的气体产物而释放[11]。另外这些有机物的沸点较低,升温过程中会挥发,有利于低温炭化法的应用。

图1 废盐二氯甲烷浸取液的气相色谱图Fig.1 Gas chromatogram spectrum of the dichloromethane extract of waste salt

表3 废盐中的有机物及相对含量Table 3 Identification and relative content of organics in waste salt

2.2 废盐热处理特性分析

废盐在各升温速率下的热重曲线(TG)和微商热重曲线(DTG)以及活化能(E)计算结果见图2。图2 a、b均表明废盐的热处理过程可分为3个阶段:室温~100℃、100~350℃、350~800℃。以10℃/min升温速率的TG曲线为例:阶段Ⅰ的质量损失率为1.80%,这是水分挥发造成的;阶段Ⅱ的质量损失率为14.94%,占总质量损失的76.75%,这是主要质量损失阶段,结合表3分析结果此阶段的质量损失主要是有机物挥发、分解造成的;阶段Ⅲ的质量损失率为2.72%,此阶段残余有机物发生进一步的燃烧和分解反应[12]。不同升温速率下的最终剩余质量略有不同,这是由于实验样品间存在微小差异造成的。

由图2b看出,各升温速率下DTG曲线具有相同的特征。阶段Ⅰ中的质量损失峰对应于水的挥发。在阶段Ⅱ中DTG曲线出现了肩峰,说明此阶段至少发生了两种质量损失反应[10]。在阶段Ⅲ中,DTG曲线在440℃和570℃附近分别出现较小的质量损失峰,这说明残留有机物发生了进一步的燃烧、分解反应。当温度高于640℃时,质量损失速率接近0,反应基本完全。

图2 热动力学分析:TG曲线(a);DTG曲线(b);活化能(c)Fig.2 Thermokinetic analysis:TG curve(a);DTG curve(b);activation energy(c)

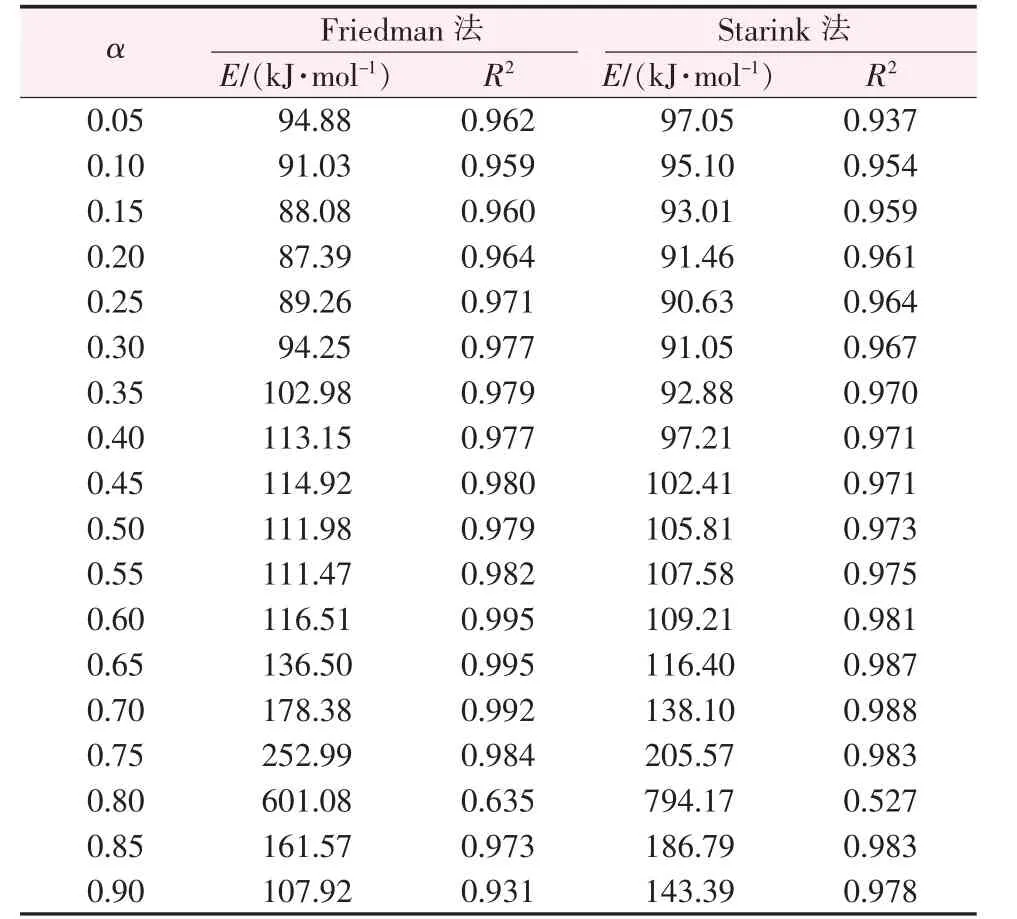

分别利用Friedman法和Starink法计算活化能,结果见图2c。Friedman法和Starink法的拟合情况和R2见图3和表4。两种方法的计算结果基本一致,拟合R2较大,说明计算结果较准确。阶段Ⅱ开始时活化能随温度的升高缓慢增加,阶段Ⅱ活化能平均值为118.92 kJ/mol(Friedman法)和108.90 kJ/mol(Starink法)。温度继续升高,活化能迅速增加然后下降,在356℃(α=0.8)时达到最大,Friedman法和Starink法得到的最大活化能分别为601.08、794.17 kJ/mol。活化能是克服反应能量壁垒、使反应能够进行所需的能量[13]。当阶段Ⅱ开始时活化能较低,反应速率较快,质量损失速率较大;随着易挥发、易分解组分逐渐转化为炭残渣,反应活化能升高。随后,由于温度升高,残渣炭会形成多孔结构从而促进传质传热,另外Na的催化作用在高温下得到增强[14],因此反应活化能降低。

图3 线性拟合图:Friedman法(a);Starink法(b)Fig.3 Linear fitting diagram:the Friedman method(a);Starink method(b)

表4 Friedman法和Starink法的活化能计算结果与相关系数Table 4 The activation energy calculation results and correlation coefficients of the Friedman method and Starink method

根据热重分析结果,350℃之前是有机物挥发、分解的主要阶段,且活化能较小;350℃之后主要是有机物的炭化产物发生进一步的燃烧、分解反应,活化能较大,能量消耗大。为使有机物充分反应,同时减小能量消耗,处理温度选择350℃为宜。

2.3 废盐低温炭化处理适用性分析

2.3.1 低温炭化条件优化

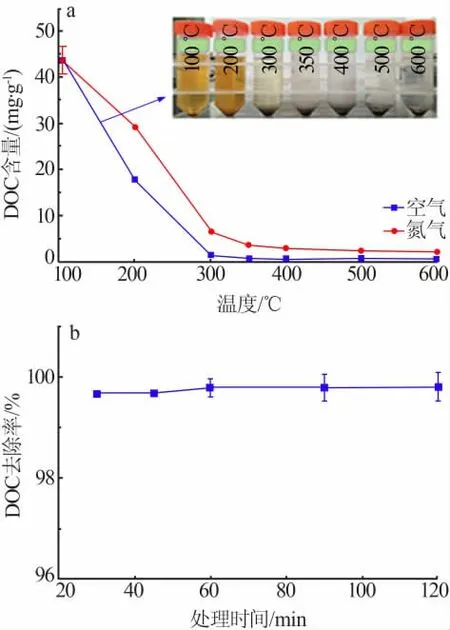

为进一步探究低温炭化法处理废盐的适用性,验证热重分析对于宏观热处理过程的指导作用,利用管式炉加热系统来模拟废盐的热处理过程。废盐在两种气氛、不同温度下处理2 h,有机物去除情况见图4a。由图4a看出,两种气氛下DOC含量的变化有相同的趋势。以空气气氛为例,温度低于350℃时DOC含量随温度的升高迅速下降,从100℃时的43.17 mg/g下降到350℃时的0.77 mg/g;温度高于350℃后DOC含量基本不随温度的升高而变化。这是因为,350℃条件下大部分可溶性的有机物被分解或转化为不溶性的固体炭。一般来说炭具有较高的活化能,这进一步验证了上述活化能的分析结果[15]。各个温度下氮气气氛下的DOC含量均大于空气气氛下的DOC含量,这可能是由于部分有机物在缺氧环境下发生聚合结焦反应导致废盐中类似焦油的有机聚合物含量较高,从而使得DOC含量较高[6]。从图4a看出,空气气氛更有利于有机物的脱除,这与董俊佳等[8]、李唯实等[16]通过分析废盐的热、动力学特性得出的结果一致。

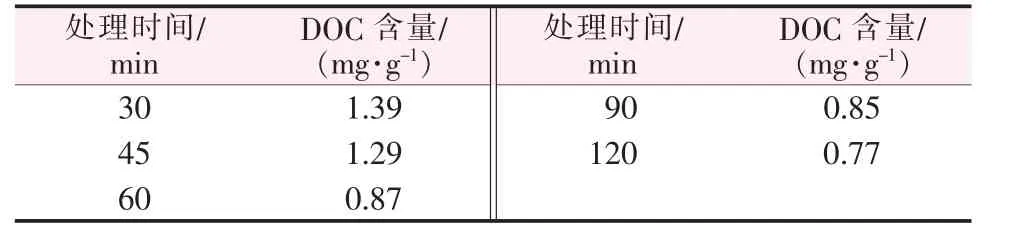

废盐在空气气氛、350℃条件下处理不同时间所得产物的DOC含量变化见图4b和表5。由图4b和表5看出,DOC去除率随处理时间的延长缓慢增加;当处理时间为60 min时,废盐中DOC含量为0.87 mg/g,去除率达到99.98%;继续延长处理时间,废盐中DOC含量仅略有下降。因此,废盐的热处理时间选择60 min为宜。

图4 空气、氮气气氛下处理温度对废盐中DOC含量的影响(a);空气气氛、350℃条件下处理时间对废盐中DOC去除率的影响(b)Fig.4 Effect of treatment temperature under air and nitrogen atmosphere on DOC content in waste salt(a);Effect of air atmosphere and treatment time at 350℃on the removal rate of DOC in waste salt(b)

表5 空气气氛、350℃条件下不同处理时间所得产物中DOC的含量Table 5 The content of DOC in the products obtained by different treatment time under air atmosphere and at 350℃

将在空气气氛、不同温度条件下处理60 min得到的产物以10.0 g/L质量浓度用水溶解,静置24 h后固液分离,结果见图4a插图。从图4a插图看出,100、200℃处理后所得产物的水溶液呈黄褐色,而300℃处理后所得产物的水溶液颜色明显变淡。当处理温度高于350℃时,所得产物的水溶液变为无色,不溶物呈黑色,静置24 h后可以完全沉淀。

以上结果说明低温炭化-溶解过滤能有效地实现废盐中有机物与无机盐的分离。最佳热处理条件:空气气氛、350℃、60 min。在此条件下处理后的废盐中DOC含量小于1 mg/g,去除率达到99.98%。

2.3.2 低温炭化产物分析

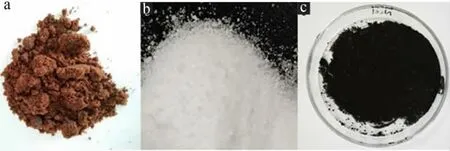

将优化条件下处理的产物按0.4 kg/L的比例(低于Na2SO4在25℃时的溶解度0.44 g/mL)用去离子水溶解,浊液经0.45 μm滤膜过滤去除炭渣得到澄清透明的滤液,将滤液蒸干得到无机盐(见图5b)。将分离出的炭渣于105℃烘干后称其质量,其质量仅为原废盐的2.72%。

图5 实物照片:原废盐(a);回收无机盐(b);炭残渣(c)Fig.5 Physical images:original waste salt(a);recovered product(b);carbon residue(c)

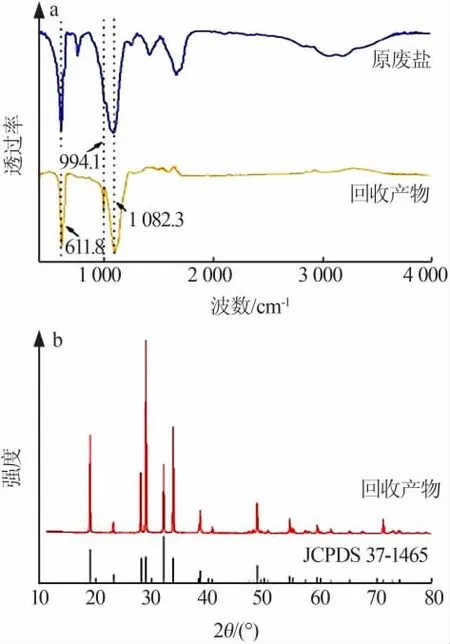

回收无机盐的红外光谱(IR)图和X射线衍射(XRD)谱图见图6。从图6a看出,612、994、1 082 cm-1处分别是Na2SO4的不对称变角振动、对称伸缩振动、反对称伸缩振动特征峰[17]。相比于原废盐,回收无机盐中没有出现有机物杂峰,说明有机物被有效去除。从图6b看出,回收无机盐的XRD峰与Na2SO4标准PDF卡片(37-1465)一致,说明回收产物为结晶良好的硫酸钠。

图6 回收无机盐的IR图(a)和XRD谱图(b)Fig.6 Spectrogram of the recovered product:Infrared spectrum(a);XRD pattern(b)

表6为回收无机盐产品质量指标并与GB/T 6009—2014《工业无水硫酸钠》对比。从表6看出,回收无机盐产品质量符合国家标准Ⅲ类要求;回收无机盐中的杂质主要是NaCl,可通过在结晶过程中增加提纯工艺(如分相结晶)进一步提高产品品质[18-19]。

表6 回收无机盐产品指标并与GB/T 6009—2014《工业无水硫酸钠》对比Table 6 Comparison of standards for industrial anhydrous sodium sulfate(GB/T 6009—2014)and properties of the recycled products

2.4 残余炭渣活化性能分析

不同活化剂浓度和活化温度下所得活性炭的吸附性能见图7a。从图7a看出,各个活化温度下,随着KOH浓度增加,活性炭对亚甲基蓝的吸附量随之增加。各个KOH浓度下,活化温度低于800℃时活性炭对亚甲基蓝的吸附量随着活化温度的升高而增加;活化温度为900℃时吸附量反而下降。残余炭渣的最佳活化条件:活化剂浓度为2 mol/L,活化温度为800℃。在此条件下所得活性炭对亚甲基蓝的吸附量达到762.86 mg/g。最佳条件制备活性炭的微观形貌见图7b。

图7 不同KOH浓度和活化温度下所得活性炭的亚甲基蓝吸附容量(a);KOH浓度为2 mol/L、活化温度为800℃制得活性炭的微观形貌(b)Fig.7 Methylene blue adsorption capacity of activated carbon at different KOH concentrations and activation temperatures(a);micromorphology(b)

研究认为KOH的活化机理是KOH与碳材料在高温下反应生成K2CO3,使活性炭的比表面积得到一定程度的增加。当温度高于700℃时,K2CO3被碳和氢还原生成金属钾,钾蒸气可以撑开碳微晶片层,使其发生扭曲形变从而形成丰富的孔结构[20-21]。KOH浓度的增加使得活化过程中的反应程度得到增加,能够形成更多的孔结构,因而对亚甲基蓝的吸附容量增加。升高活化温度,活化反应得到增强,所以活化温度升高有利于提高吸附效果。温度过高时,出现过度活化,孔道壁被完全烧蚀,碳结构塌缩,因此吸附效果变差[22]。

3 结论

1)废盐中的无机物主要是Na2SO4,有机物主要是含氨基、胺、脲等基团的低沸点短链有机物。

2)医药废盐的热处理过程可分为3个阶段:室温~100℃、100~350℃、350~800℃,其中第二阶段是主要的质量损失阶段。Friedman法和Starink法计算结果表明,阶段Ⅲ的初期活化能相比于阶段Ⅱ显著增加。为使废盐充分反应,同时节约能源,处理温度选择350℃。

3)管式炉模拟试验发现,低温炭化段空气条件比氮气条件更有利于有机物与硫酸钠的分离。最佳热处理条件:空气气氛,处理温度为350℃,处理时间为60 min。在此条件下DOC去除率达到99.98%,回收的Na2SO4产品符合GB/T 6009—2014《工业无水硫酸钠》Ⅲ类标准要求,残余炭渣质量为原废盐的2.72%。

4)残余炭渣与2 mol/L的KOH溶液按体积质量比为10 mL/g浸渍12 h,然后在800℃活化2 h,得到的活性炭具有良好的吸附性能,对亚甲基蓝的吸附量达到762.86 mg/g。