浅析电动汽车车身轻量化设计

2021-09-09李廷凯

李廷凯

(山西应用科技学院,山西 太原 030062)

前言

纯动力电动汽车的强大动力综合性能和电池组对续航里程作为新能源电动汽车的一个关键节点,这对新能源领域的发展起到了至关重要的作用,而这两个方面关键的制约因素在于这会增加新能源汽车的整车重量。对于纯汽和电动汽车来说,对各种车身设计进行轻和重量化不仅同样能够有效降低对于车用能源的严重消耗和对于环境的严重污染,还同样能显著地有效提高纯汽和电动汽车的行驶续航力和里程,对纯汽和电动汽车车身进行各种车轻量化车型设计就因此显得尤为重要。

因此,本文在研究过程中,通过对国内外新能源领域的关键发展和车体轻量化两个方面进行分析研究,探索新能源汽车领域车体轻量化技术的发展前景和研究技术,来对新能源电动汽车的几个关键技术进行研究,提出通过对整辆车身重要性的受力支撑部件的比例如电动汽车车身防护栏横梁的整体结构技术创新进行设计,来有效降低整辆车身运动质量,提高整辆车身的整体力学性能,是在我国现有的科学技术及生产工艺水平控制条件下实现提高纯能源电动汽车车身性能最有效、成本最低的技术方法。

最后通过对一款微型电动汽车新的车身内部结构进行分析,研究去除外板装饰件替代方案,以此来减轻整车重量,实现新能源电动车的车体轻量化设计。

1 研究背景

新能源电动汽车相关技术发展是目前国内外电动汽车技术领域的重要研究重点,而新能源纯动力电动车作为未来汽车领域的重点研究方向,在新能源电动车的动力系统、续航行驶里程等各个方面仍然存在的技术瓶颈和新问题。新能源电动车车辆电池耐久性也就是延长里程续航的能力,对于目前传统的纯燃油电动汽车来说至关重要。很多实验室的数据已经表明一辆汽车使用重量可以降低1%,油耗水平可大幅降低0.7%,而对于纯能源电动汽车来说,汽车使用重量的大幅降低,同样不仅可以有效延长一辆单次汽车充电的平均行驶使用里程,由于整辆汽车的蓄电池以及其他的附加充电装置等部件增加了一辆整车的使用重量,更多地需要对一辆车身上的相关机械结构部件做特殊优化设计以有效降低一辆整车的使用重量,因此对于车身轻和小量化的充电技术的深入研究也就显得尤为重要。

汽车产品轻质量化是在对汽车车体强度和安全驾驶的前提下进行轻量化设计。根据实验证明,每当汽车质量能减少10%则相应的会减少6%~8%的能源消耗。本文通过电动汽车在车辆金属冲压件和车身的热焊接金属上进行外观配件和装饰的更改。根据这一状况,来分析车辆取消车身外板冲压件来达到对汽车轻量化的目的。

新能源电动汽车的车体轻量化整车的强度和安全性能必须达到国家规定的要求,利用车体结构的来降低车体轻量化设计,从而达到能源减碳的要求。

为充分满足汽车环境利益保护和汽车节能低碳减排的发展要求,汽车轻质质量化的技术研究已经发展成为各大中型汽车制造企业和科学研究技术机构重要的学术科研课题。目前对于新型电动汽车轻度重量化的技术研究主要重点集中在四个关键方面:电动车身轻度重量化、电池结构轻量化、电驱动力传动系统总成,结构轻量化和汽车零部件结构轻量化。对于汽车来说,汽车的轻量化技术研究的一个重要技术点就是能够实现车辆轻量化目标,也就是在能够保证整辆车身的安全使用性能的根本基础上,控制整辆车身结构设计和车体制造的技术成本在合理地使用范围内,从而降低新能源电动汽车结构,使其车身重量得到整体性的下降,同时不降低整车车体强度要求。

通过结构设计来实现新能源电动汽车轻量化的设计方法就是通过手工设计一种轻量化的车身结构,在能够保证同等机械强度和相同刚度等人体力学性能的必要前提下可以达到同时降低一辆车身内部重量的主要目的。由于我国整车车身CAE造型技术的不断大力发展。

我国车企对于汽车结构优化设计有着重要指导和实践意义,这两个研究方面主要是包括了对车体内部构造和整体造型两个方面,目前我国汽车制造企业及相关研究技术部门针对汽车结构重质轻量化的相关研究工作更多的方向是在针对现有结构材料的综合使用上通过减少材料用量,在结构设计与外观造型上通过进行大量改良,从而有效降低车重,而其中存在的主要问题在于是,虽然已经实现了现代汽车轻质重量化的设计目标但不得不以大大降低汽车结构体的强度和造成刚度损失作为主要代价。因此,该结构设计得不偿失,常常不能完全满足汽车整体结构优化所需要达到的目标,所以,想要解决汽车轻量化问题,就应该从结构进行整体性的方式,来解决汽车轻量化和汽车安全性的平衡取舍,从而达到汽车轻量化设计的目的。

材料轻量化是在新能源汽车历来开发研究的过程之中,透过材料学,通过实践生产过程中找到低密度的材料来降低整车的车体重量,在能够保证车体整体的安全和动力的需求下,从而使用低密度材料来减轻车体重量,例如碳纤维、复合钢材铝镁合金、复合塑料等材料。新能源汽车材料的低密度能够有效地降低车辆重量的同时又同样能大大提高其超长续航行驶能力,但是却因为受到汽车材料科学的相关技术应用发展和汽车机床的制造能力等方面,使得产品的开发成本较高,目前,我国车企在自身品牌商有投入有研发,但目前并没有什么重大突破性。

工艺上的轻量化就是通过运用先进的汽车制造过程工艺或者特种材料加工工艺方法,实现的是传统汽车制造不能尽可能能够实现的整辆车身重要零部件整体结构的轻量生产,在有效降低整辆车身内部重量的最大前提下,节约了原材料的大量使用,保证其整体力学性能的基本稳定性。

2 车身轻量化对于纯电动汽车发展的必要性

党的十九大工作报告中明确提出了我国要加快构建我国绿色汽车技术创新产业体系,壮大发展节能环保的新产业,科技部已经发布了关于新能源电动汽车的重大专项,从长远经济发展、社会效益还是整体经济效益角度进行一个综合衡量考虑,低油耗、低污染排放的电动汽车发展是绿色节约型经济社会汽车发展的大趋势方向,包含纯能源电动汽车在内的多种新能源电动汽车快速发展也将是大势所趋。与其他传统大型燃油电动汽车产品相比,纯动力电动汽车因为其特殊的传动原理及车身结构,并且长期受制于电池制造技术快速发展的较大制约及对于电池续航力及里程的较高要求,车身轻及重量化已经是必然的产业发展战略方向。

纯能源电动车轻量化设计是为了对能源的高效利用率,从而加强新能源电动车续航能力,从而超越传统燃油车。纯能源电动车的轻量化设计要从宏观角度进行思考,总体以宏观角度为起点,利用工业制造能力结合汽车力学和数据分析进行综合模拟设计开发,综合考虑人机工程、产品工业工艺技术和设计、成本以及效益等诸多影响因素,确定采用相应的设计生产工艺。轻量化的技术研究对纯能源电动汽车的持续发展来说势在必行,只有真正实现了对于车身轻的重量化研究才能大大降低技术开发成本,提高使用性能,从而更加接近国际市场需求。

3 电动汽车车身轻量化的设计方案

3.1 钢板冲压的焊接车身,配外观装饰件的车身结构

为了大大提升小型车辆的长续航能力,对一辆车身内部进行轻度重量化,可能会探讨取消前轮冲压版零件改装的可能性。基础设计方案:以造型和车辆尺寸为主,取消顶盖、侧围和尾门这几个部位的遮盖,外观内部装饰件直接将其装配在整体车身造型内板或车体加强型外板结构上。为了能够保持整辆车身结构强度及安全带的性能,以及能够提供外部和装饰件的支架安装在地点,可能会增加部分车身结构上的零件和外部装饰件以及安装在地点上的支架。

3.2 车身外板件减重方案

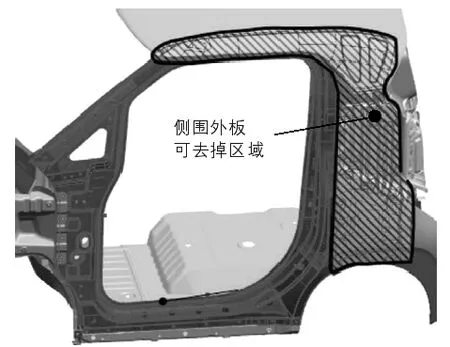

去掉原新型老款车身内部整体支撑结构上部两侧内外围尾门顶盖内部装饰外板、侧围尾门顶盖内部外板、尾门外板与外部增加装饰件顶盖外板之间重合部分处的多余区域,增加一部分外板结构以加强新型车身整体结构、外部增加装饰件等并重新安装整体撑结构支架以有效牢固保持新型老款车身的内部车体拓扑结构整体支撑结构,维持新的新型车身整体结构支撑强度和安全制动防护系统性能。外部车身装饰件密封应在车身周边与整辆新的车身内部留有贴合处的固定位置,用外部密封后的胶带或者车体喷涂密封胶带等多种形式对其进行内部密封,阻止任何一种灰尘、水等有害气体直接进入整辆新的车身内部。左右两个侧面部分各被围绕的阴影外板均保留有一个可能使阴影次数减少的周围区域。如图1所示为两侧阴影次数可持续减少的区域(以左侧围绕外板作为示例,右侧与之对称)。

图1 车身外围减重示意图

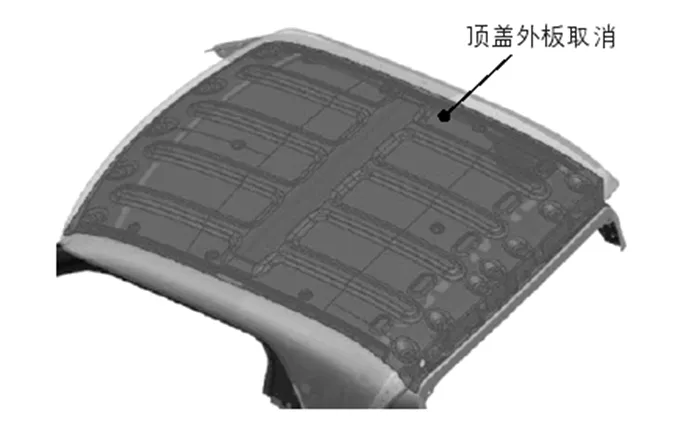

顶盖顶层外板装饰可全部自行去掉,顶盖顶层装饰板顶部安装的地点不要设计在旧的顶盖顶部横梁上,如有必要可自行增加新的顶盖横梁上以作为一个支撑顶盖安装的地点。装饰顶盖周边以自粘胶带连接形式紧密粘贴连接起并密封,中间两个区域以焊接螺栓形式连接起并装配于装饰顶盖上及横梁上,如下图2所示。

图2 车身顶盖减重示意图

尾门运动区域外板可直接安装去掉尾门外板,由于车辆尾门运动系统为一个独立运动件[1],对于车辆整车运动强度及安全防护性能要求影响不大,整车需直接满足自身运动系统的高刚度模态要求即可,中间尾门区域特别设计黑色装饰板作为安装连接点,周边以黑色胶带进行粘贴连接外板密封。

3.3 纯电动车轻量化设计效果

按照上述安装设计方案只要能够实现此次设计整车安装预计可以减重约12 kg,相比原来的每辆车身总重量安装主体重量整车预计可以减重约6.67%,实际上在整车安装设计中如果需要涉及此次设计增加的车辆整车车身安装主体零件及车支架及其他整车安装粘胶、标准件等车身总重量,预计此次整车可至少预计减重5%左右。本文所要研究探讨的这种轻量化汽车设计方案对于正在开发集成各种新型非金属材料汽车外壳和金属覆盖件的轻型汽辆车身及其整体内部结构设计中都将具有重大科学技术价值指导意义。

3.4 车身轻量化的策略建议

3.4.1 使用新工艺制造能力来完成电动汽车结构的轻量化设计

该设计需要使用大量的新型焊接工艺原始材料,例如复合铝金属材料,通过新型工艺的设计方法使复合铝能够与不锈钢板进行衔接。从而将多种复合材料用在进行过渡连接与组合成型的各个步骤时,将它的车身结构进行了更加轻量化的设计优化。

3.4.2 使用一些前端的新型复合材料

由于目前新能源电动汽车还处于发展过程中,因此还需要通过大量的探索和研究,寻找到合适的材料,使用一些重量更轻但是耐用性能更高的新一代材料等来实现对传统电动汽车轻型质量化的技术改造。

3.4.3 优化车辆的外观设计

在对车身的结构优化之后,下面就将对优化结构后的车辆进行碰撞分析将不一样符合碰撞灵敏度的两个配件分别进行综合调整,使用车身轻量化迭代综合计算的分析方法,对现代汽车的车身碰撞安全度的性能、NVH以及耐久度的性能分别进行综合测评,选择更加安全适合现代车身的碰撞材料, 全面性的提升现代汽车的碰撞灵敏度,并且能够实现现代汽车的车身轻量化的应用需求。

4 总结

随着社会经济的发展,国内的汽车保有量急剧增加。为了减少汽车尾气的排放,减少污染,电动汽车的使用也越来越被普及。随之而来就是对电动汽车深入研究,本文为电动汽车车身轻量化提出一些实际的建议,以某车型为例确定了具体的轻量化策略,最后为电动汽车车身的轻量化找到几个突破口,为国内电动车的发展助力。