大容积铝合金燃油箱隔板固定新技术探究

2021-09-09雷亮,刘飞,张珂,李勇

雷 亮,刘 飞,张 珂,李 勇

(陕西德仕汽车部件(集团)有限责任公司,陕西 西安 710200)

前言

近年来重卡燃油箱市场多元化发展,新材料,新技术,新装备的不断革新,迎来了中国重型卡车牵引车的蓬勃发展,车辆续航里程远已经成为牵引车需求之一,过去的400 L以下容积的油箱已经全然不适合牵引车的长途运输需求,应运而生的700 L、800 L、850 L大容积燃油箱已经完全覆盖整个市场,采用的铝镁合金新材料替代了原有的铁质燃油箱,不但实现了整车降重,而且产品升级后外观十分美观,提升了重型卡车的整体形象,然而大容积油箱在市场应用之后,出现了一系列失效风险,例如本文要阐述的隔板松动,窜动摩擦产生铝粉,铝粉经过吸油管路,顺利进入发动机滤芯位置,造成油路系统堵塞,形成新的失效模式,成为该产品走向市场后的一项顽疾[1]。

图1 油路堵塞

1 大容积铝合金燃油箱隔板固定工艺技术现状

(1)燃油箱隔板属于油箱内部的关键件,其主要作用是当油箱内部液体发生晃动时,降低液体产生的冲击力,减少对油箱端盖的冲击影响,另外一个作用是支撑燃油箱外形骨架,尤其是大容积箱体,延长燃油箱使用寿命,一般来说,小容积(400 L以下)铝合金燃油箱的隔板固定方式采用断续焊。然而,根据长期售后市场的数据采集,采用断续焊固定隔板的燃油箱,故障率极高,焊点边缘拉裂而导致燃油箱渗漏失效的现象十分严重。

(2)大容积燃油箱在生产过程中隔板的装配状态存在缺陷,按要求隔板在装入箱体内部后,务必保证过盈配合状态,保证隔板与箱体内壁贴合完整,施焊处不能存在间隙,可现场发现实际装配后存在个别不良状态如图2,此状态下实施单纯的断续焊,主要靠焊点拉力将隔板与壳体强制固定,施焊处应力集中,存在焊缝疲劳失效风险。满载状态,尤其频繁刹车、路况条件差的行驶状态下,箱体内部液体产生晃动冲击隔板,使焊接处疲劳受力,造成焊缝处出现撕裂现象,最终导致油箱渗漏。

图2 装配后产生不同程度间隙

(3)工艺技术人员经过多方试验,开发了新工艺,采用卡锁式连接,利用箱体与隔板的装配贴合面进行专用模具压筋,四条圆弧筋加上八条平面短筋进行卡锁连接,此结构非常适合小容积铝合金油箱隔板固定;在大容积油箱进行该工艺应用时,出现卡锁部位(尤其是圆弧处)疲劳失效,由于大容积油箱重量超过40 kg,在搬运,装配过程如果没有做到轻拿轻放,产生自由落体或者其他形式的振动,或在使用过程中路况较差、频繁刹车都会造成不同程度的卡锁失效现象,失效过程不是一次性脱落,而是产生缝隙、振动、摩擦、缝隙增大、突然外力导致脱落,期间多次振动摩擦会产生大量铝粉,铝屑,产生新的油路故障模式。

2 隔板固定新工艺技术分析

2.1 大容积油箱隔板固定新技术方法探究

为了迎合大容积油箱体积大、质量重、失效风险大的特点,以往的工艺经验不能满足产品设计使用寿命,在积极探索新的工艺方法的同时,结合多方面的优势进行分析,卡锁式结构有效率高、零应力、外观美观等优点,断续焊接结构有连接牢靠,不易使隔板产生窜动、节省设备、模具投入等优点,不过在断续焊工艺应用过程中,需要不断进行试验,验证焊缝长度和焊接位置,保证在焊接后不会发生撕裂风险。

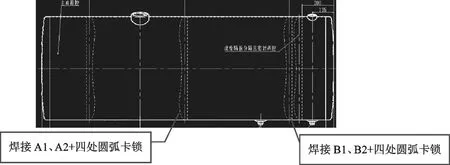

结合以上两种工艺优点,我们探索新的隔板固定工艺,卡锁加焊接,提高大容积油箱隔板与箱体连接的可靠性。两种工艺的有机结合有效地避开了单纯断续焊接强度不足,有焊缝撕裂的风险,周圈卡锁工艺有效地承担了隔板在液体流动过程中的受力问题,而焊接解决了单纯卡锁隔板易疲劳窜动的问题,具体新结构如图3所示:

图3 箱体与隔板连接新固定方式

2.2 实施新技术要求一:细化焊接工艺

2.2.1 焊前清理工艺分析

(1)焊接铝合金需要最干净的准备工作,否则其抗腐蚀能力下降,而且容易产生气孔,焊接过程中杜绝杂质进入待焊区,会导致热裂纹;

(2)准备所需要的隔板零件,清除端面毛刺、表面铝屑、塑料薄膜等;

(3)化学清洗方式:配置清洗液—按照300:1(水:专用清洁剂)的比例,在清水里添加清洁剂,然后手动拌匀;

(4)将处理完成的隔板浸泡在水中约5~8 min,上表面需完全浸入水中。水温30 ℃±5 ℃[2];

(5)使用毛巾(不掉絮、掉色抹布)擦拭表面;再用清水清洗焊接待焊表面;最后将零件风干或用压缩空气吹扫表面;

(6)清洗完后的零件当日应当全部使用。

2.2.2 焊接作业环境及焊材选择

(1)焊接区域应当避免穿堂风,环境风速不大于1.5 m/s,环境温度保证15 ℃~30 ℃为最佳,湿度不超过50%,现场无明显震源,无灰尘,无烟雾等污染源。

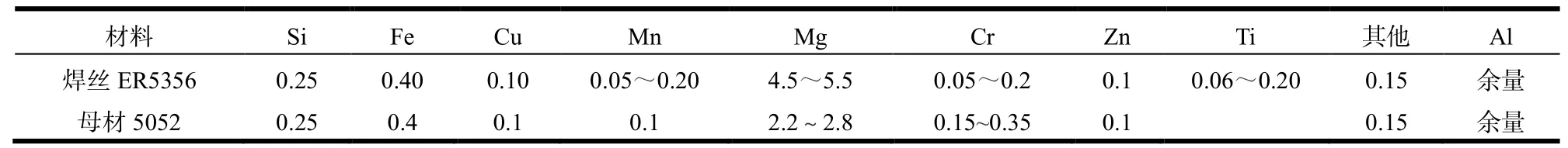

(2)铝合金燃油箱母材为5052铝镁合金,厚度2.5 mm,焊丝选用ER5356,φ3.0,母材及焊丝化学成分见表1[3]:

表1 母材及焊丝的主要成分(质量分数 %)

2.2.3 焊接整体要求

(1)焊接及夹装过程不得损伤外表面;

(2)焊缝成型良好,鱼鳞纹疏密一致,焊接牢固且焊缝长短满足工艺要求;

(3)焊接隔板后,筒体外观不得出现焊透现象;

(4)隔板需一次性完成所有焊缝,气密性检漏工序不得有漏气现象;

(5)隔板焊接分段式焊接,不同的隔板焊缝长度不同,长度分为A类和B类两种要求。

2.3 实施新技术要求二:细化卡锁工艺

卡锁满足要求的另一评判标准就是油箱总成内部应用一段时间后是否产生多余铝屑杂质,必须满足清洁度要求,燃油箱内部清洁度要求每升容量的杂质按质量计不大于1.3 mg,具体试验方法按QC/T 572的规定进行[4]。

卡锁连接工艺多依赖模具的可靠性,新模具投入后必须进行样件生产,样品需要经过模拟装车形式的振动耐久性试验(撞击次数不少于10万次),未发现卡锁区域渗漏的现象,即可认定为模具可投入批量生产。

大容积油箱由于隔板较多,有3~4个,如果单个隔板卡锁采用4弯8直的结构,单个油箱卡锁点位最大可48处,生产效率会大打折扣,不具备批量生产能力,在配备焊接工艺之后,我们选择仅采用4条圆弧进行卡锁,不但减少了卡锁点位,而且效率会提升50%以上。

卡锁结构还存在一些弊端,不能过深,不能过浅,对设备压力有一定要求,且油压设备务必增加限位功能,保证卡锁深度满足工艺公差范围。

2.4 巧妙结合,优势互补

经过上述分析,卡锁加焊接的新的隔板与箱体连接方式应用是现有市场大容积铝合金燃油箱最适合的工艺方式,探索创新,打破束缚,经过近三个月的售后审单数据来看,目前失效的大容积油箱均为改进前结构,在2020年首批新工艺实施后的10件750 L油箱在山西市场进行韵达托管车的路 试,并经不定期的电话回访,市场改进效果良好,并未出现内部铝粉堵塞油路的售后质量问题。如图5所示,新技术应用在产品效果展示。

图4 卡锁加焊接的紧固连接技术应用

2.5 持续改进,思维拓展

假如想要取消焊接、减少卡锁等较为繁琐的连接结构,需要研究更加先进的生产工艺,点铆设备已经成熟应用于铝合金钣金加工领域,也是将来更加先进的加工工艺,此类工艺的密封性有待进一步考证,该工艺应用于铝合金油箱不但可以彻底解决焊接过程的不确定性问题,而且可靠性及产品使用寿命也会大幅提升。

3 结论

采用在铝合金燃油箱隔板四角圆弧处实施卡锁加焊接的紧固连接技术,能够充分克服因燃油剧烈振动冲击造成焊缝撕裂、拉裂箱体、燃油箱渗漏等问题,保证隔板的固定质量,并且解决了燃油箱中间隔板在使用过程中疲劳松动,在箱体内部来回窜动摩擦产生铝粉,影响供给系统油路堵塞问题,从而提高燃油箱的使用寿命,减少了售后索赔问题。