Cubing在汽车零件匹配分析中的应用

2021-09-09米富争王永涛

米富争,王永涛,刘 攀,田 浩

(北京奔驰汽车有限公司,北京 100176)

引言

目前,很多汽车厂家新车型投产之前,都具备新车型的Cubing模型,为了验证零件的生产状态,确定零件改进方向,以及零件实际装车效果,整车厂都会要求零件供应商,在试生产阶段,集中所有的内外饰件进行零件匹配的Cubing workshop,经过多次的匹配试装,达到提升零件质量的效果。所以Cubing在车型投产初期的应用尤为重要,Cubing的应用缩短了零件优化的周期,为零件优化提供准确的方向,验证了零件装车状态,对于汽车零部件的匹配来说,是不可缺少的一部分。汽车零件出现问题,第一要找的就是问题出在哪里,是自己的问题,还是对手件问题。分析问题需要借助标准样件,而Cubing的应用就是要解决零件之间的相互匹配问题,所以Cubing在汽车厂已经得到广泛应用。

1 Cubing定义

Cubing是根据车身数模按照“零”偏差制作的综合检具,精度高,模块化,易于拆卸,对于零件匹配安装有高度模拟性,Cubing是用来发现车身本身的制造偏差和零件本身的匹配情况,从而达到精确匹配测量的效果。

2 Cubing的应用

Cubing早期主要应用于零件的匹配试装,零件优化,矫正设计缺陷,前期的工艺调整,工装调试等。用标准来检验生产加工中出现的零件偏差,这就是标准车身的作用,Cubing的出现就是为了实现零件的实际匹配状态,及时发现问题并结合测量数据给出零件偏差方向,对零件的初期修改起到很大帮助。零件优化完成后模具也定了,对于零部件供应来说降低了成本,提高了效率[1]。

2.1 精准装配

因目前生产线上有些装配还是手动安装,虽然安装工艺是一样的,但是与人员培训效果,熟练程度有关,这就涉及每个人的安装手法,对零件装车质量有一定要求,也相当于解决人、机、料、法、环中的人,由于操作人员的安装手法导致的平顺度和间隙问题,是我们要控制的。如流水槽盖板,在车身上会有与前端翼子板间隙大,左右流水槽盖板与侧围平顺度高低不一致,与后风挡玻璃间隙不一致等问题。经过与安装人员了解,发现当加工人安装零件时,都是后面先对齐,在往前按压安装,由于流水槽盖板是个比较长的零件,在按压过程中发现会有窜动的情况,这是导致流水槽盖板与后风挡间隙不一致的原因。因为车身上安装零件找不到定位的点,我们可以借助Cubing和三坐标测量机,达到精准安装的效果,对熟练性安装进行测量调整,安排安装人多次安装,多次测量,记点安装,直到安装操作人员能熟练安装到合适的位置,安装零件到公差范围内,这也是侧面培训操作人员的方法。

2.2 验证零件 Cubing workshop

零件验证目前已经不是简单的安装上,然后查看状态,要有对零件的安装过程可行性,灵活性验证过程。主要模仿在线零件安装过程,在安装过程中发现问题,找到问题,解决问题,降低零件供应商的优化成本。

新车型投产前期,会分几个阶段,如:BF,WF,ET,Lot1,Lot2,Lot3,PT1,PT2,PT3,SOP等。零件验证是早期完成,也就是LOT1—3阶段。因为要在零件的模具成型之前把零件和模具都要调整好,避免后期调整模具带来巨大损失。

Cubing workshop是由多方面配合完成,邀请供应商对零件进行评价,零件投产前的手工样件测试,三个阶段的Cubing workshop 是一个零件逐步优化提升的过程。我们要在每一个Cubing workshop后对零件状态进行评价,明确目的后再推动跟踪零件优化进度。

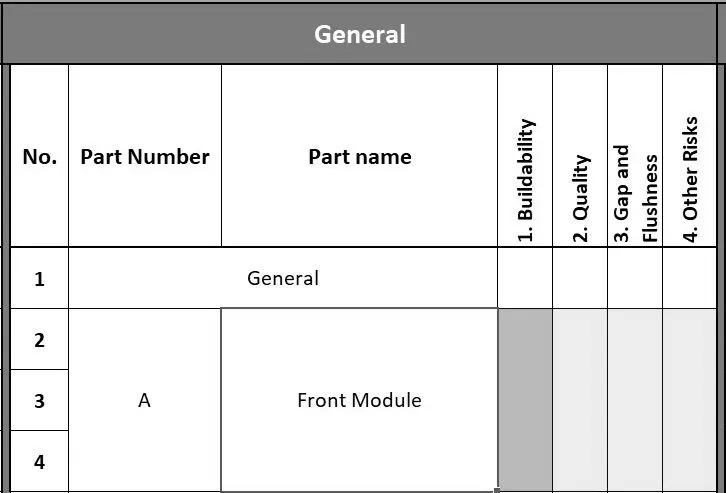

为了解决零件安装上的问题,集中所有部门进行零件的安装与评价,根据零件本身的状态,并重点对零件的自身尺寸状态进行评价,零件与零件之间的匹配间隙平顺度,按照不同的区域和功能状态进行划分,涉及A面的里零件评判要有针对性,质量问题客观评价,根据内、外饰件划分两大部分,然后再分为四个程度,分别为:(1)buildability;(2)quality;(3)gap and flushness;(4)other risks。

在这四项的基础上,对每项进行红色、黄色、绿色、评价。绿色项为合格项,黄色项为建议改进项,红色项为不合格项。在整个的workshop过程中要对70多个零件进行评价。评价完成后,还要对零件改进状态进行跟踪,与供应商工程师探讨每个零件的具体优化改进方案,要从哪个区域改进。敲定时间节点等。

图1 零件状态评价

2.3 深度解读白车身测量报告模拟白车身状态

以前白车身报告,查看报告只是指导装焊工装夹具调整,这只是初层次报告的应用,我们从更深层次的去利用测量报告,以点看面,从分析问题角度也可以提前预警,可以分析出来如果这些点超差了会引起哪些件的变化,偏差多大后才能趋近危险区域,这也是未来白车身报告预警的方向,研究好这些方向才能更好的做好质量预防,质量控制。

2.3.1 极限预警

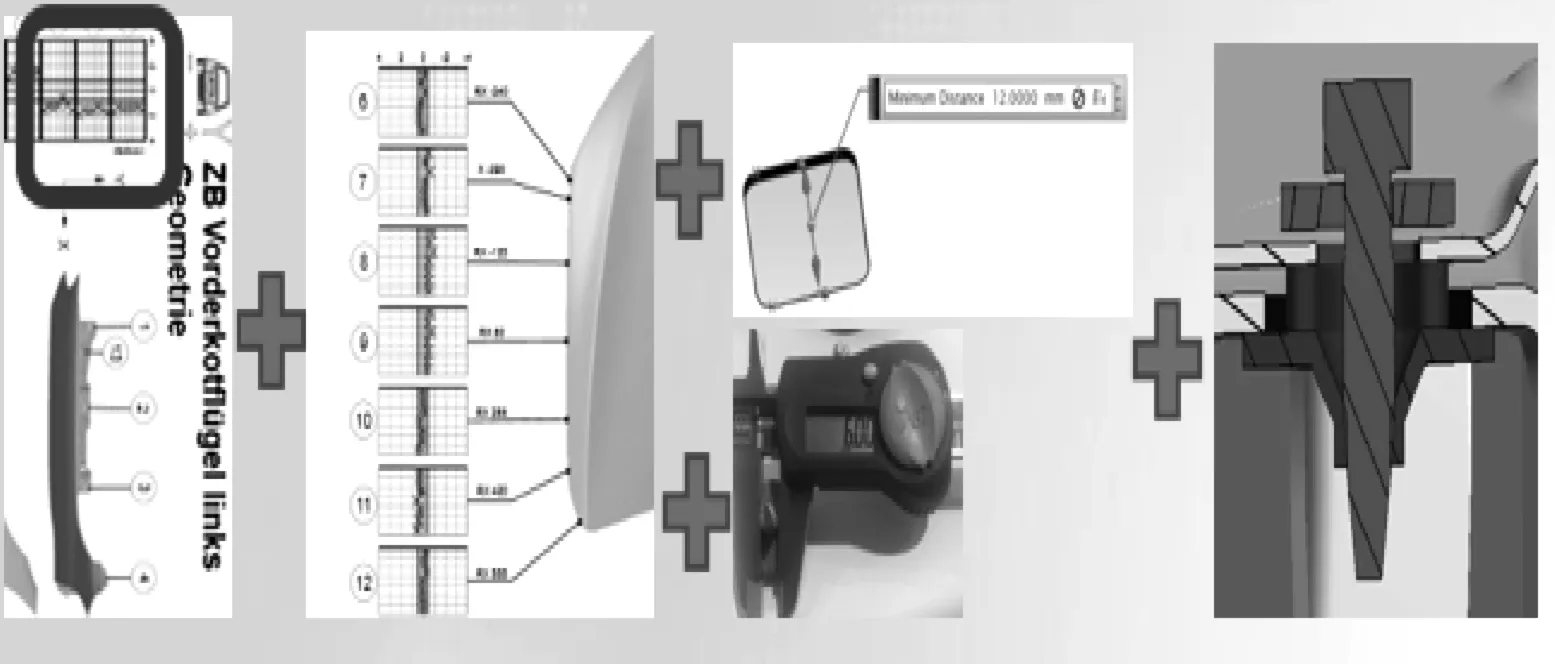

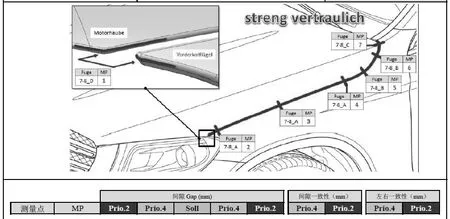

目前整车零件安装会发现有的零件在白车身报告中有偏差,但是在安装Cubing上时会发现有一定的容量,但是这各容量是多少时会对零件安装有影响,这是零件安装的极限值,这个极限值不是零件的公差范围,所以在考虑零件安装极限上对零件进行偏差容量的限制。如图2中,如果翼子板的安装孔位置发生偏差,那么偏差多大会对安装有影响,或者是零件的极限在哪,如果长期这样会造成怎么样的后果,对于装配会有多大的影响,导致什么样的风险,这样我们对零件安装状态有一定的了解,这是我们要解决的问题。也是问题预警的前提。

图2 尺寸分析图

翼子板孔位向里偏,导致翼子板与机盖间隙大,无法调整回来,安装过程中会有间隙偏大的风险。对总装和装焊不利,这就要求我们在控制单个零件偏差时的最大偏差量是多少,也就是多少的偏差量是我们能容忍的,超过这个值就会有风险,风险类型是什么,这是我们预警所要做到的。因为装配是多个零件装配在一起,偏差累计会导致装配困难,或者调整无容量。

2.3.2 装配间隙容量预警

零件安装在Cubing上后多大的偏差会导致零件在车身上的风险。各个零件的控制量是多少,尺寸链的计算。反向基准算出零件的活动范围。这就涉及到尺寸链的计算。

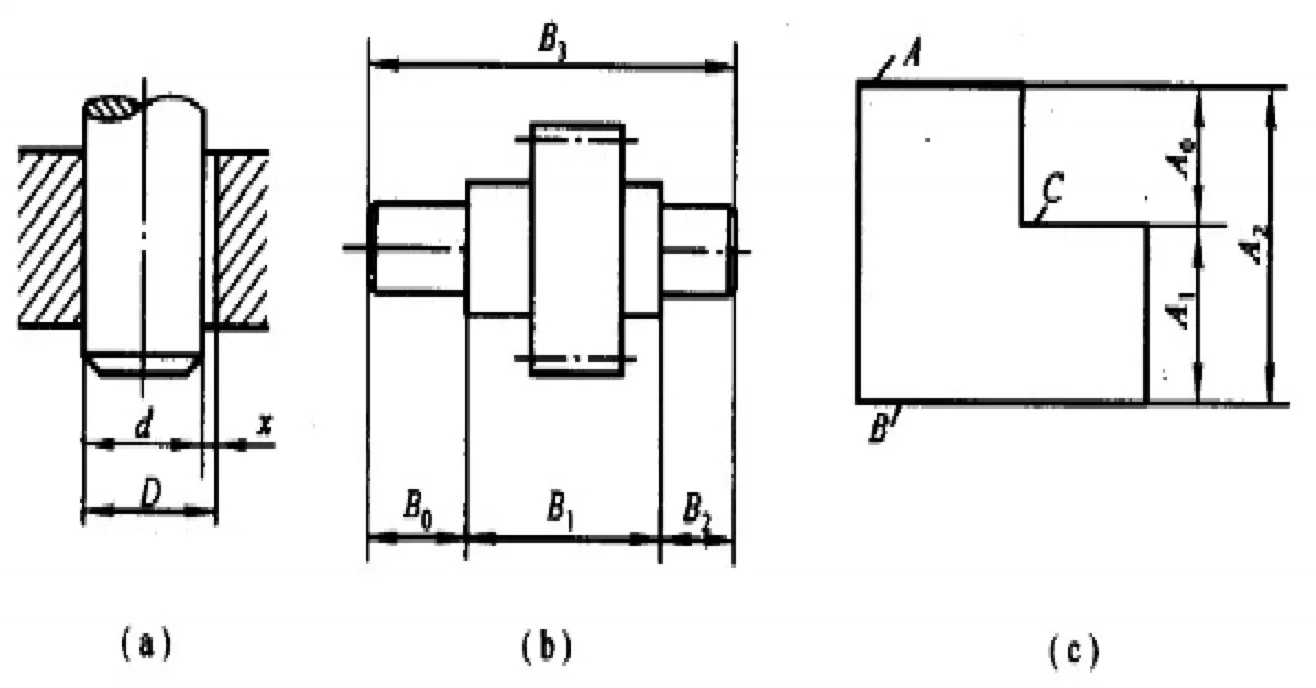

(1)尺寸链的概念。

1)装配尺寸链,在零件装配过程中,零件与周围相关零件之间间隙,公差的控制范围。

2)封闭环,在零件装配过程中,最后自然形成的尺寸,称为封闭环。一个尺寸链只有一个封闭环,用A△、 B△、 C△表示。

3)组成环,尺寸链中除了封闭环外的其余尺寸,称为组成环。同一尺寸链的组成环用同一字母表示。如A1、A2、A3或者B1、B2、B3等。

4)增环,在其他组成环不变的情况下,当某组成环增大时,封闭环也随之增大,那么该组成环为增环。

5)减环,在其他组成环不变的情况下,当某组成环增大时,封闭环随之减小,那么该组成环称为减环。

在一个零件或一台机器的结构中,总有一些相互联系的尺寸,这些尺寸按一定顺序连接成一个封闭的尺寸组,称为尺寸链。

尺寸链按应用场合分为:装配尺寸链,零件尺寸链,工艺尺寸链。

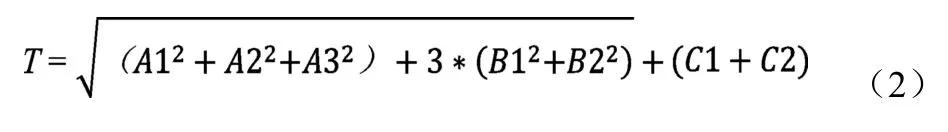

图3 尺寸链计算

(2)确定封闭环。

装配尺寸链的封闭环是在装配之后形成的,往往Cubing上装配要求的尺寸,Cubing上“零”偏差基准,零件安装后考虑零件在Cubing上的相对运动间隙,也就是多大的间隙量是允许零件偏差范围。

解算尺寸链的方法有以下两种方法:1)完全互换法(极值法)[2];2)不完全互换法(概率法)。

完全互换法是尺寸链计算中最基本的方法。概率法,不是在全部产品中,而是在绝大多数产品中,装配时不需要挑选或修配,就能满足封闭环的公差要求,即保证大多数互换。与完全互换法相比,在封闭环公差相等的情况下,不完全互换法可使用组成环的公差扩大,从而获得良好的技术经济效益,也比较科学合理,常用在大批量生产的情况。

完全互换法:

封闭环基本尺寸=所有增环基本尺寸之和-所有减环基本尺寸之和。

对于任何一个总数为N的独立尺寸链,若其中增环数为m,由于其封闭环只有一个,则减环数n为n=N-m。

基本尺寸计算:

上式说明:尺寸链封闭环的基本尺寸,等于各增环基本尺寸之和,减去各减环基本尺寸之和。

(3)Cubing上零件装配尺寸链的计算公式[3]。

An服从正态分布的尺寸链链环,常见的有:面轮廓度,孔位制度,直线度,平行度,孔销直径偏差,其他类型的尺寸公差。

Bn服从均匀分布的尺寸链链环,常见的有:工装定位面轮廓度,定位销的位置度。

Cn服从极值分布的尺寸链链环,常见的有:孔销之间的间隙,焊接变形补偿等。

(4)三维公差分析的遵循条件

零件公差的设定应遵循如下流程:

1)装配顺序严格服从于产品及工艺设计;

2)定位系统严格服从于定位设计及工装设计;

3)各种公差设定严格服从于现有制造水平;

4)除非特别指出,零件的公差均服从正态分布;

5)大部分零件均被认为是刚体不存在变形;

6)除非特别指出,重力变形的影响不考虑在内;

7)单件在总成装配中的磨损不考虑在内;

8)装配夹具和检具的热变形不考虑在内;

9)焊接变形、搬运变形,人工调整,过定位变形不考虑在内。

(5)Cubing上装配零件的尺寸分析步骤

1)区域确定,明确分析区域;

2)找准目标,找准基准;

3)系统边界分析,要控制哪些区域;

4)定位分析,以谁为基准,零部件到总成的定位可行性,稳定性,正确性,统一性;

5)尺寸链分析,找出链环,优化尺寸链;

6)公差计算,尺寸链分析进行精确判断;

7)预警机制,判断超出公差零件,预警风险点,可能出现的极端情况。

图4 Audit 评价标准

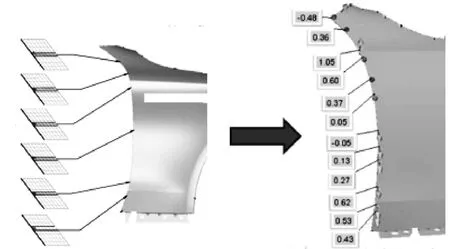

2.4 安装基准矫正测量基准

在测量薄壁零件时,平时测量的零件是在支具上,对零件进行夹持,对RPS点也进行矫正,测量出来的结果是经过矫正后的,如果零件取下来就会有回弹,这样在安装在车上时会发现,零件自然状态下是超差的,因受安装点的影响,零件安装在车上会发生形变,与测量状态不一样,这样就导致我们误判零件的状态,认为是没有问题的,结果装车状态又不好。

零件安装在Cubing上后,经过调整,原先在支具上的夹持点释放,零件型面处于自由状态,导致零件与周边件间隙平顺度超差的现象,这也是零件安装在Cubing上反推其RPS点偏差的过程,如:铝制翼子板件,我们在椅子板测量报告中发现边都在公差范围内,但是在Cubing上测量就会发现回弹变形。

图5 翼子板支具和Cubing测量结果

3 Cubing模块优化设计

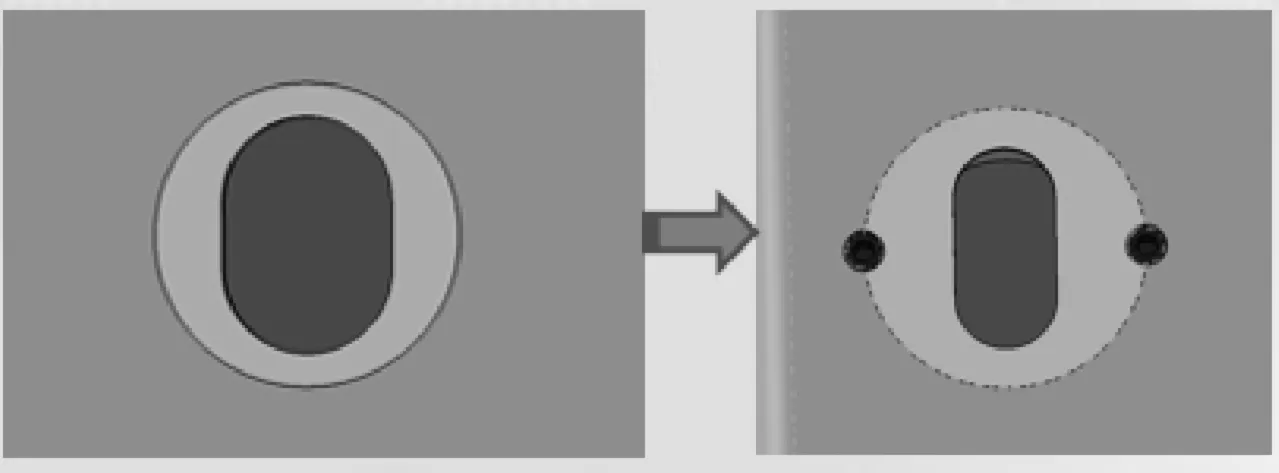

3.1 镶嵌套的优化设计

在Cubing应用过程中,也是对Cubing本体应用不断提高要求的过程,模块逐渐精细化过程,不断提高零件匹配的实用性。为了模拟车身钣金厚度,Cubing上固定塑料卡扣的位置是安装衬套的,这就要求镶嵌的衬套壁厚,达到和车身钣金一样的厚度0.7 mm,要求衬套的强度和耐磨性高,衬套抗拉拽性能也要非常高,但是在实际应用过程中发现,每次匹配后拆卸零件时都有衬套被零件一起带下来,导致每次安装后都要再次把衬套安装重新定好,而且根据涂胶时效,等涂胶干了后再次使用,至少要两小时后,或者更长时间,不 能连续使用,这样影响零件测量的精度和重复性,影响了零件匹配安装效果。为了解决这一问题,对Cubing上镶嵌的衬套进行设计调整,把原有的结构上进行改革,增加两个固定顶针销,这样的加固作用要比之前的打胶粘贴固定要好很多,强度也有所增强,而且拆卸重复安装也很方便。

图6 镶套固定方式转变

3.2 活动开合机构设计

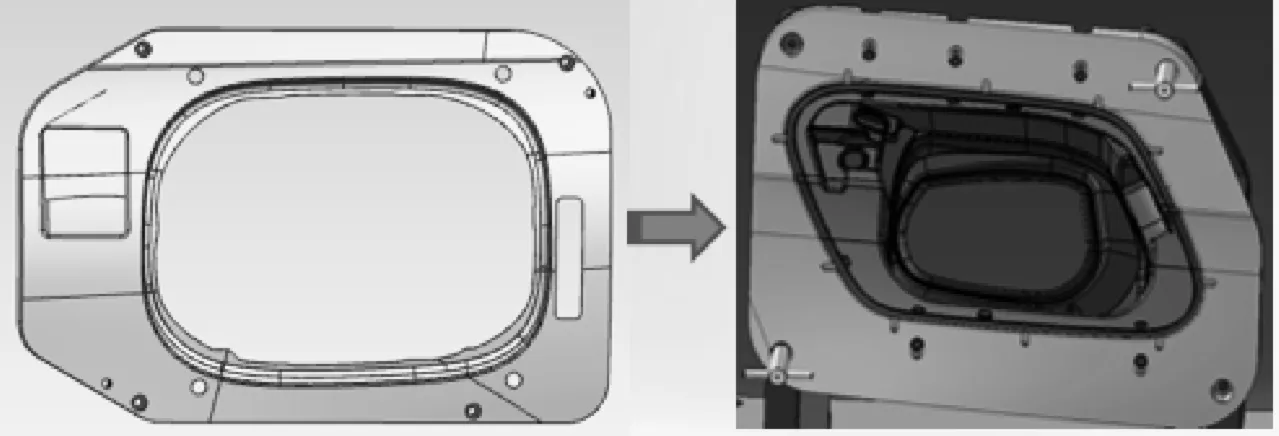

在Cubing的使用过程中,零件的安装与拆卸对Cubing的考验较大,尤其是易损件的拆卸,几乎是破坏性的拆卸,每次都有报废很多零件,增加了零件匹配的成本,为了减少零件安装的破坏,对Cubing在使用过程中的不易拆卸部分进行调整,调整设计机构,为了达到这一目的,要从根本上解决问题,把要拆卸区域设计成可滑动机构。

图7 活动机构优化设计

4 结语

目前Cubing已经广泛应用于各大主机厂和零部件厂,主要为提高产品质量,缩短产品开发周期,矫正设计缺陷,模拟零件和车身匹配状态,日常零件尺寸控制检查,问题分析等。Cubing的模块化设计让零件安装更方便快捷,查找问题零件更准确。有利于白车身和零件的尺寸控制,尺寸风险提示,前期风险点预警等,现阶段北京奔驰每个车型都有一款Cubing车身,用于日常质量监测,查找问题点等。Cubing的灵活应用提高了整车质量。