EPS机电耦合HIL台架联合仿真测试方法

2021-09-09杨春伟崔海峰沈建东

杨春伟,崔海峰,沈建东

(泛亚汽车技术中心有限公司底盘工程部,上海 201201)

前言

汽车智能驾驶背景下,汽车转向系统的功能由原来单纯减轻驾驶员的驾驶疲劳转变为主动干预驾驶员转向行为,实现辅助驾驶或智能驾驶,准确实现驾驶员的转向意图或使汽车按照理想轨迹转向[1]。汽车转向系统已从液压助力转向HPS向电子助力转向EPS转变,除了提供正常转向助力功能外,还附加去其他驾驶辅助功能,比如APA,LKA和TJA等。由此带来EPS软硬件设计日益复杂,潜在缺陷概率也在上升。通过分析近年EPS缺陷召回案例,发现EPS相关召回案例次数增多,并且召回主因也是EPS电子软硬件导致[2]。因此,无论主机厂还是供应商,针对EPS产品功能性和安全性进行集成开发,建立有效的软硬件测试能力尤为重要。而硬件在环Hardware in Loop(HIL)正是有效的测试验证手段[3]。

EPS HIL测试业内一般分为三种级别:ECU级,电机动力单元集成级和EPS系统级[4]。主机厂一般关注系统级HIL测试。把完整真实EPS物理系统与车辆动力学载荷和电气环境进行集成,对EPS系统进行机电耦合HIL联合仿真测试。本文介绍了一种基于MTS公司转向性能试验台和dSPACE实时HIL仿真器,嵌入整车Carsim车辆动力学模型,集成开发EPS机电耦合HIL联合仿真测试台架的方法。并以某项目早期开发阶段,没有实物样车的条件下,对EPS中心区(OC)转向性能和双变线(DLC)工况轮速故障功能安全策略联合仿真测试为案例展开介绍。

1 联合仿真台架硬件集成

1.1 转向系统性能试验台

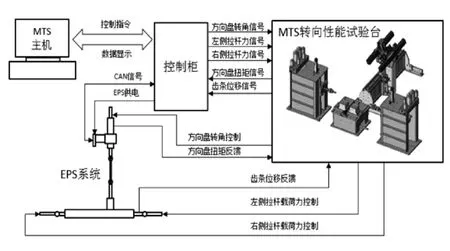

MTS转向系统性能试验台由方向盘输入电机,转向器左右拉杆负载作动缸,转向系统硬点调节机构,液压泵站,控制柜及上位机软件组成。方向盘输入电机可以施加角度或扭矩控制,实现驾驶员方向盘输入的精准模拟。集成高精度扭矩和角度传感器,实现对驾驶员方向盘操作角度和扭矩的采集。转向器左右拉杆作动缸可以在转向器左右拉杆端动态施加齿条力或位移载荷。集成力传感器,实现对转向拉杆力动态载荷采集。在转向器齿条上安装位移传感器,实现对齿条位移的采集。转向系统硬点多自由度调节机构,实现不同硬点坐标转向系统物理安装,支持跨平台柔性化测试。控制柜实现各作动器的精准控制和信号采集。上位机定义测试工况,监控台架信号及数据后处理,独立完成转向系统常规性能试验。转向性能试验台系统框图如图1所示。

图1 转向性能试验台系统框图

1.2 dSPACE实时仿真器

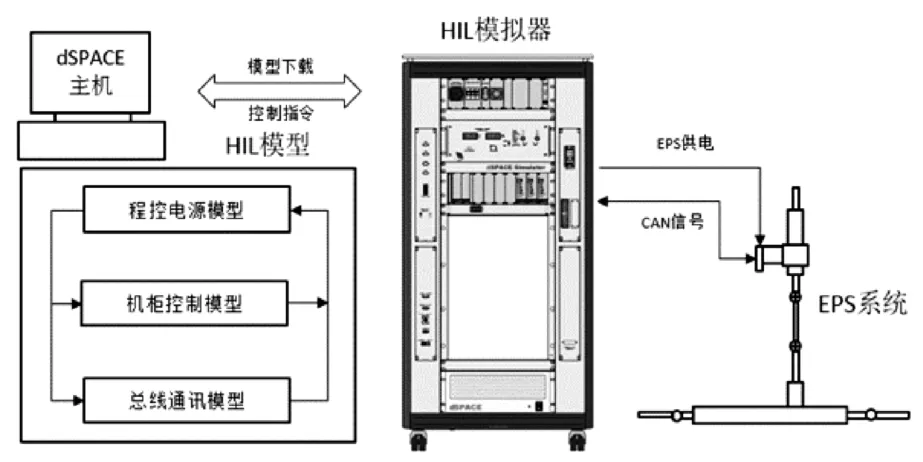

实时仿真器采用dSPACE全尺寸机柜,集成有DS1006高性能处理器板卡,搭载了AMD Opteron多核处理器,具备强大的处理能力,适用于有复杂模型计算需求的硬件在环测试场景。通过PHS总线,DS1006可与dSPACE的其他硬件板卡连接,比如DS4302,为EPS系统提供总线硬件资源。集成高速度大功率程控电源,为EPS提供12 V供电,并能模拟车辆启动电压波形。测试人员通过上位机软件可以方便地对程控电源模型,机柜控制模型和总线通讯模型进行控制,实现EPS电气环境的模拟仿真。图2所示为EPS系统与dSPACE 实时HIL仿真器连接, 接收总线信号和供电信号示意图。需要指出由于物理转向系统没有真实力学载荷输入,图2所示的连接方式只适用EPS 静态空载工况HIL测试。

图2 dSPACE 实时HIL仿真器连接示意图

1.3 EPS机电耦合硬件集成

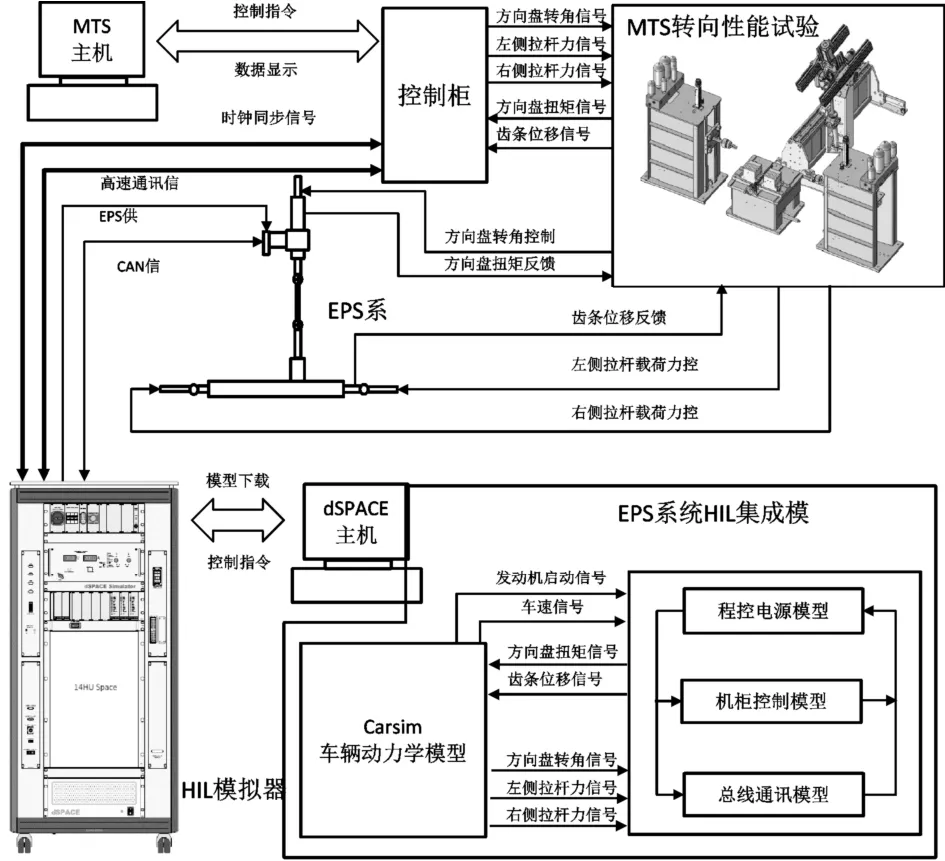

如上所述,转向性能试验台能够为EPS系统提供真实载荷加载环境,dSPACE实时仿真器能够为EPS系统提供真实电气仿真环境,如何把两套系统机电耦合起来,实现EPS系统HIL联合仿真测试能力,就成为台架集成的关键。

在性能试验台控制柜和dSPACE仿真器中各增加一块SCRAMNet高速通讯板,通过高速光纤互联,实现两套系统控制命令和载荷信号高速动态实时传递,比如方向盘转角,方向盘扭矩,转向器左右拉杆力,齿条位移,车速和发动机信号等。在两套系统间增加一个物理同步时钟信号,确保两套测试系统在HIL仿真计算过程中动态载荷采集和控制信号计算以相同时间步长同步更新。图3为转向性能试验台与dSPACE实时HIL仿真器机电耦合硬件集成示意图。

图3 转向试验台与实时仿真器机电耦合集成示意图

2 联合仿真台架模型集成

2.1 转向系统性能试验台动态载荷集成

转向系统性能试验台上位机软件可独立完成方向盘输入电机,转向器左右拉杆负载作动缸控制命令创建,信号采集设置,安全监控及信号显示等功能。在进行联合仿真测试时,性能试验台方向盘输入电机和转向器左右拉杆负载作动缸实时接收来自于dSPACE仿真器中驾驶员模型和车辆动力学模型的方向盘转角和转向器左右拉杆力信号,并作为物理EPS系统载荷命令进行动态加载。与转向系统常规性能测试动态载荷来自于上位机软件配置所不同的是,联合仿真测试转向系统动态载荷来自于驾驶员模型和动力学模型计算,实现了真实转向系统与虚拟车辆载荷环境的集成。同时,性能试验台采集真实EPS方向盘扭矩和齿条位移信号作为车辆模型的反馈输入信号。图4所示为转向性能试验台上位机控制界面。

图4 转向性能试验台上位机控制界面

2.2 Carsim车辆动力学模型集成

Carsim是来自MSC公司专门研究车辆动力学的一款仿真软件,可以模拟车辆对驾驶员输入、路面输入及空气动力学输入的响应,对车辆操纵稳定性、动力性、经济性、制动性、平顺性进行评价,并且系统兼容性好,可以在 Windows环境下运行,支持实时硬件在环测试,配有车辆姿态动画和曲线实时显示界面。最新版Carsim车辆模型共有33个自由度,可方便地对车辆车身、空气动力学、动力系统、制动系统、转向系统、轮胎和悬架进行建模。Carsim可以生成S- Function,嵌入到Simulink模型中,构成dSPACE实时HIL仿真集成模型。

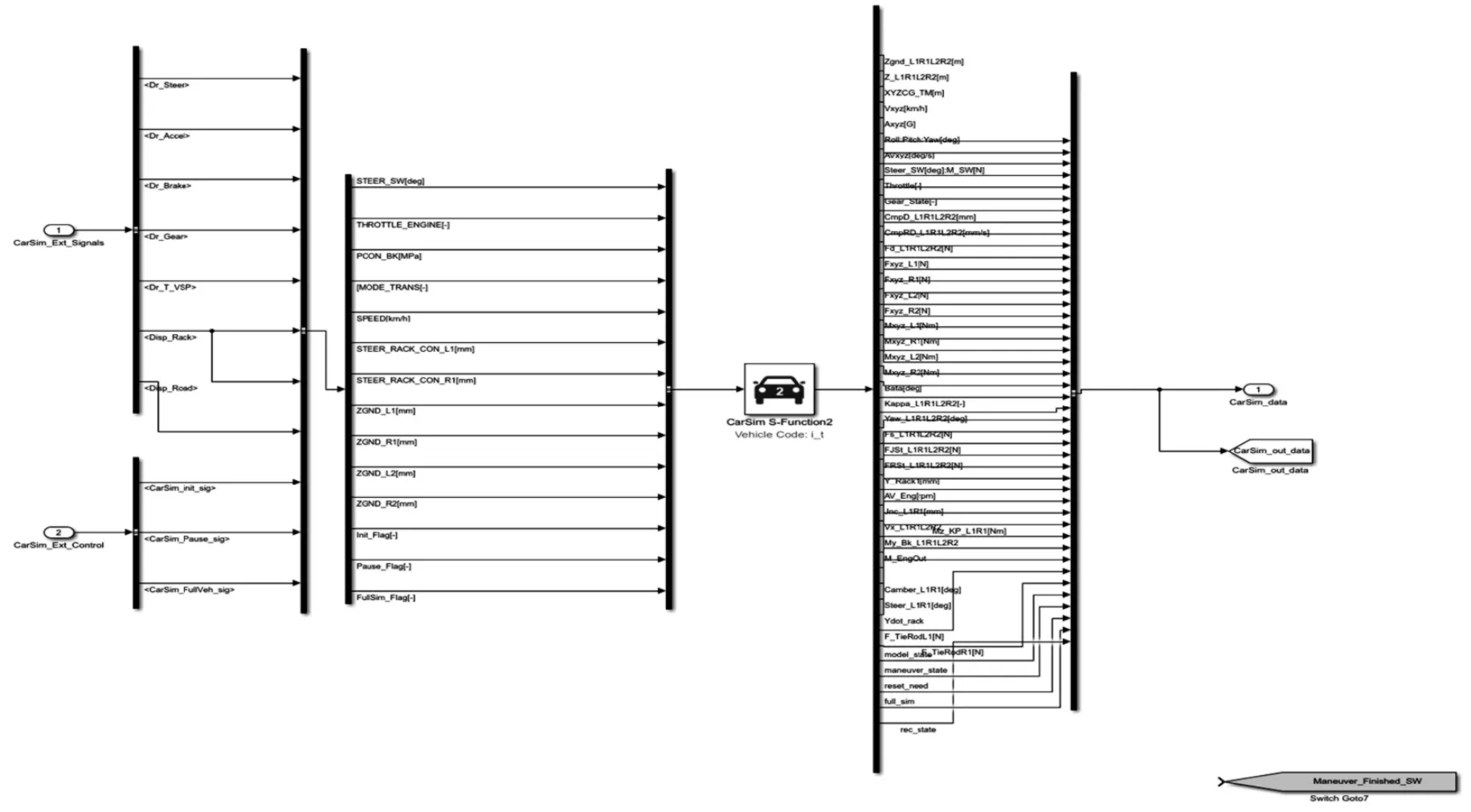

通过配置Carsim模型输入输出接口,可以实现车辆动力学模型接收来自于转向性能试验台的方向盘扭矩和齿条位移信号作为输入信号,同时把动力学模型计算的方向盘转角,左右拉杆力载荷信号作为输出信号,传递给转向系统性能试验台作为载荷控制信号,最终完成动力学载荷耦合的闭环。同时车辆模型的轮速信号,车辆质心加减速度,发动机转速等信号可以配置到EPS总线环境中,实现虚拟整车总线信号仿真。图5为本项目开发的集成有Carsim车辆动力学模型S-Function的Simulink模型框图。

图5 Simulink/Carsim车辆动力学模型集成框图

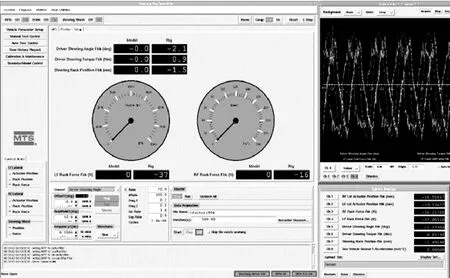

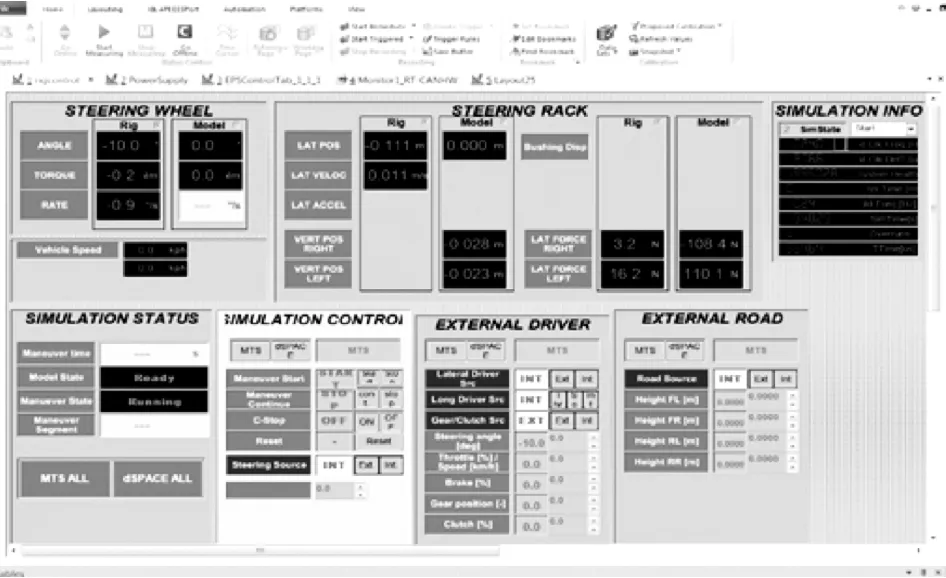

2.3 dSPACE HIL联合仿真上位机软件

对集成有Carsim S-Function的Simulink模型进行编译,可以生成SDF文件,并通过Controldesk软件下载到dSPACE实时HIL模拟器中进行毫秒级步长仿真计算。利用Control -desk软件可以方便灵活地对SDF文件中的变量进行关联,配置,监控和采集。未来方便进行联合仿真试验的管理,图6为本项目开发的EPS机电耦合HIL台架联合仿真上位机管理软件界面。主要包含程控电源控制,车辆虚拟仪表,转向性能试验台信号及EPS总线报文监控。通过上位机管理软件,可以方便地进行EPS机电耦合HIL联合仿真测试。

图6 EPS机电耦合HIL联合仿真上位机管理软件

3 应用介绍

3.1 转向中心区(OC)操稳性能联合仿真测试

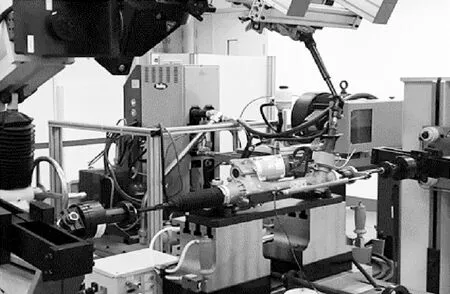

EPS产品开发过程中,通常基于实车和试验场地,对EPS手感进行标定调校来获得良好的车辆操控性能。由于搭建了EPS机电耦合HIL联合仿真测试台架,使得在项目早期并没有物理样车的情况下,在试验室内也可以进行EPS性能前期调试,分析整车架构和供应商产品对转向系统性能的影响,达到缩短产品开发时间,减少实车使用需求和提高开发效率的目的。图7为某项目EPS产品HIL测试图片。

图7 EPS HIL测试

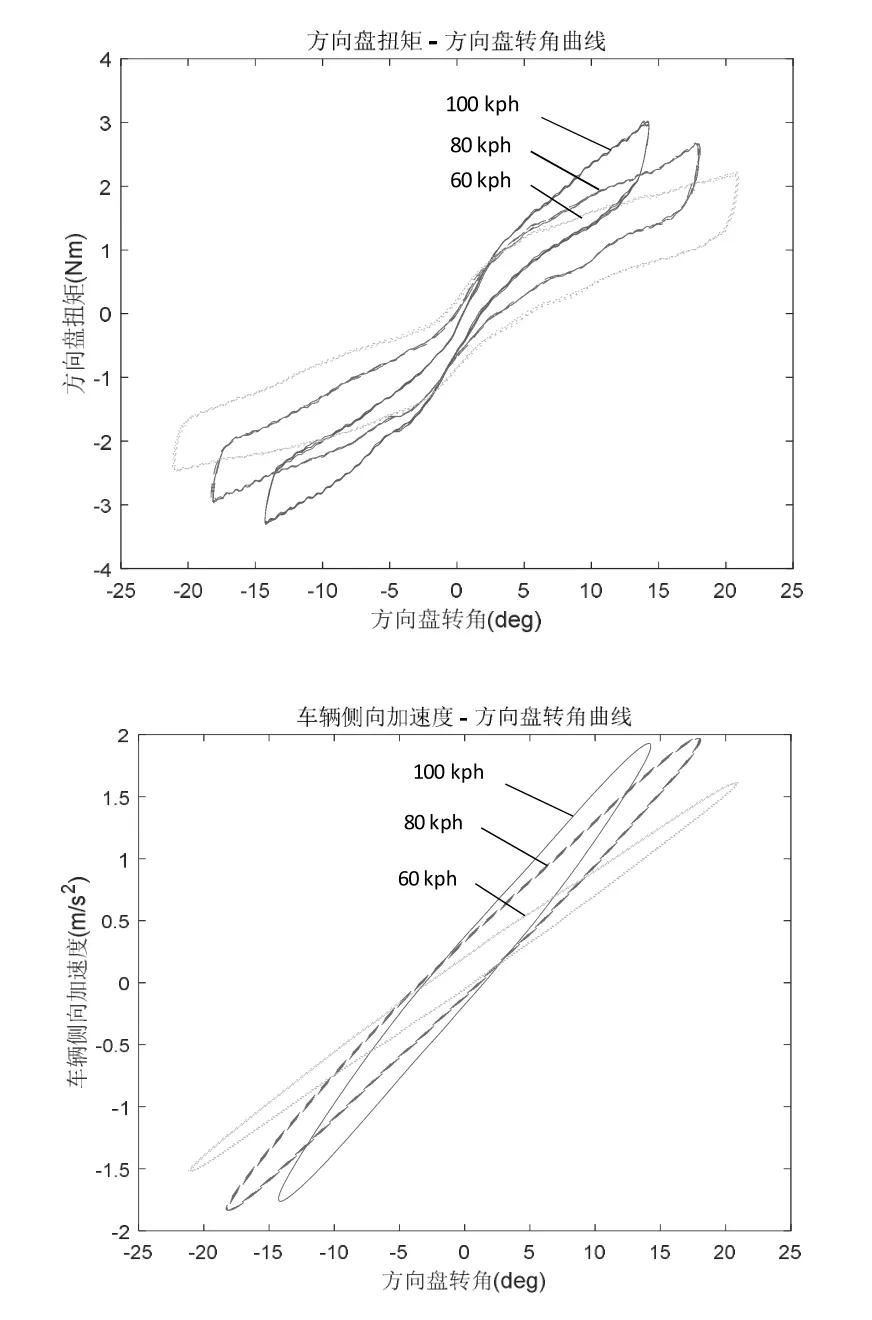

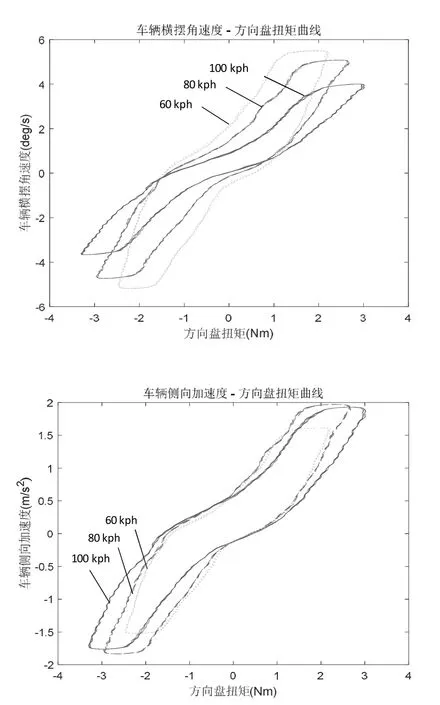

本文根据GBT 6323-2014 汽车操纵稳定性试验方法[5],在联合仿真测试台架上创建对应的测试规范。现以转向盘中心区操纵稳定性试验(OC)为例进行介绍:根据规范定义试验车速分别为60 kph,80 kph和100 kph,方向盘输入频率为0.2 Hz,车辆侧向加速度峰值达到2 m/s2左右。图8和图9展示了联合仿真的部分测试结果,获得了EPS方向盘转角与扭矩曲线,方向盘转角与侧向加速度曲线,方向盘扭矩与车辆横摆角速度曲线,方向盘扭矩和侧向加速度曲线。测试结果表明联合仿真试验正如同实车OC试验一样,能够获得完整的转向系统客观测试数据,支持EPS系统操稳性能的量化分析,为EPS软件手感参数标定指出调试方向。

图8 方向盘转角与方向盘扭矩/侧向加速度曲线

图9 方向盘扭矩与横摆角速度/侧向加速度曲线

3.2 轮速有效位故障模拟双移线(DLC)工况联合仿真测试

EPS是功能安全最高等级ASIL D的系统,根据ISO26262要求,需要通过故障注入测试来验证系统的安全性[6]。EPS 机电耦合HIL台架,可以灵活实现总线,供电和传感器的故障注入测试。通过EPS模拟故障注入,监控车辆模型在故障发生后的系统响应,对EPS系统的功能安全策略进行评估。本文选取轮速有效位故障模拟双移线(DLC)工况联合仿真测试进行介绍。

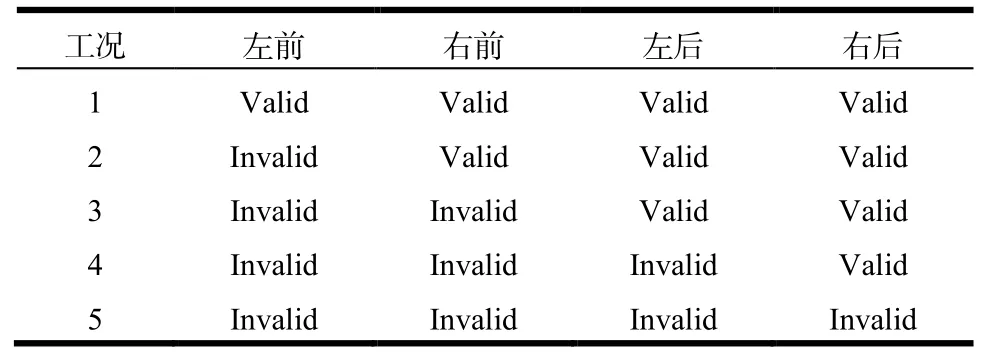

EPS通过整车CAN总线信号接收ESP系统发出的左前、右前、左后和右后4个轮速信号,并提供随速转向助力。通过判断4个轮速信号出现故障模式和数量,进行安全轮速计算,确保EPS系统在满足功能安全要求前提下提供转向助力性能。EPS一旦无法获取安全轮速,系统应立刻进入降级模式,工作在安全模式下,避免危害发生。轮速信号通过CAN总线发送,典型存在信号无效,信号卡滞和信号丢失三种失效模式。本文选取信号无效(Invalid)模式,如表1所列工况进行总线轮速失效故障模拟联合仿真测试。利用Carsim驾驶员模型,执行ISO3888-2-2002-BS双移线国际标准工况,车速设定为80KPH。通过测量车辆模型方向盘转角,横摆角速度,侧向加速度和车身侧倾角来分析对比在不同轮速失效工况下车辆的避障能力。

表1 轮速失效模拟工况

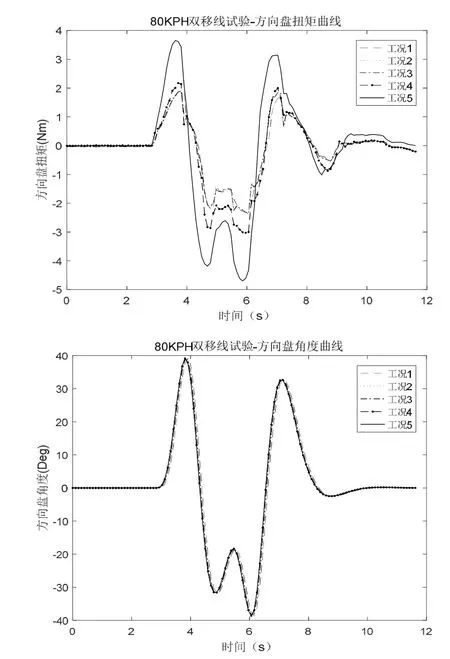

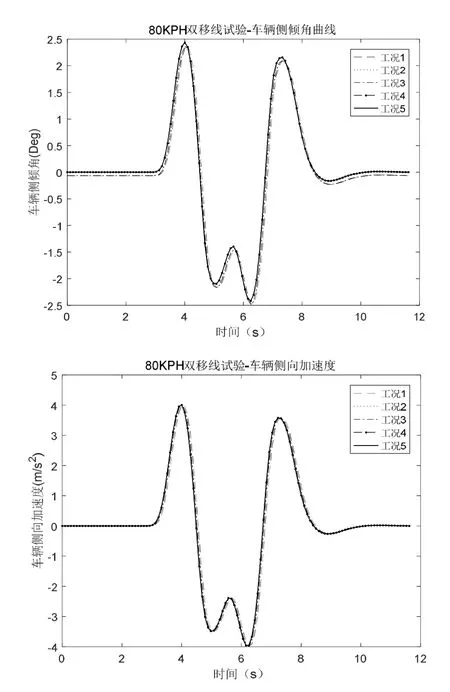

通过联合仿真测试,获得了5种工况下DLC客观测试数据。图10左侧方向盘扭矩曲线表明只有在4个轮速无效工况下,EPS进入安全模式,驾驶员需要施加峰值扭矩约5 Nm的转向扭矩满足DLC工况避障要求。轮速失效数量为1,2和3情况下,驾驶员模型施加方向扭矩和无轮速失效情况下施加扭矩为相同量级,峰值扭矩为2~3 Nm,能够维持DLC工况避障能力。通过联合仿真测试,EPS轮速失效机制和安全模式下的助力性能得到确认,避免了安全机制设置过于敏感导致影响客户驾驶体验,也满足安全模式下车辆安全可控的要求。图10右侧方向盘转向曲线说明Carsim驾驶员模型控制一致性较好。图11左右两张图表明车辆模型侧倾角和侧向加速度在5种工况下一致性较好,符合DLC测试工况避障要求。

图10 方向盘扭矩/角度DLC测试曲线

图11 车辆侧倾角/侧向加速度 DLC测试曲线

4 结论

本文基于MTS转向性能试验台和dSPACE HIL实时仿真器,通过硬件改造实现两台测试系统硬件互联,嵌入Carsim车辆动力学模型并集成到Simulink模型中,编译下载到dSPACE实时模拟器中进行执行,实现了EPS机电耦合HIL台架联合仿真测试台架构建。通过转向中心区(OC)操稳性能联合仿真测试和轮速有效位故障模拟双移线(DLC)工况联合仿真测试两个用例,对联合仿真台架应用领域进行了拓展和创新。该套系统的成功投入运用,实现了EPS系统机电耦合工况下的无车化测试,减少了实车测试时间,缩短了产品开发周期和成本,在HIL仿真测试领域具有较好的推广价值。