轻卡AMT变速器中间轴制动器关键参数 及性能试验方法研究

2021-09-09冯殿军

冯殿军

(陕西法士特汽车传动集团有限责任公司 实验中心,陕西 西安 710077)

引言

随着汽车工业的发展和汽车驾驶员对汽车的操控要求越来越高,轻卡AMT变速器的市场越来越大,也是今后的主要发展方向之一。AMT变速器的换挡过程主要是利用电-气(电-液)选换挡机构配合离合器接合分离执行机构,通过TCU控制器判断一轴转速、输出轴转速等信号进行换挡的。换挡过程中为了不产生换挡冲击的前提条件是只有当啮合套的转速与被挂目标挡位的二轴上齿轮转速同步在一定范围内才能执行换挡。AMT变速器为了降低生产成本和提高换挡效率一般采用滑套来代替同步器,同时在中间轴上增加一套用于对中间轴制动的装置,它是AMT变速器上不可缺少装置,该制动装置的性能直接影响AMT的换挡平顺性和换挡速度,因此研究中间轴制动器性能具有现实重要意义。

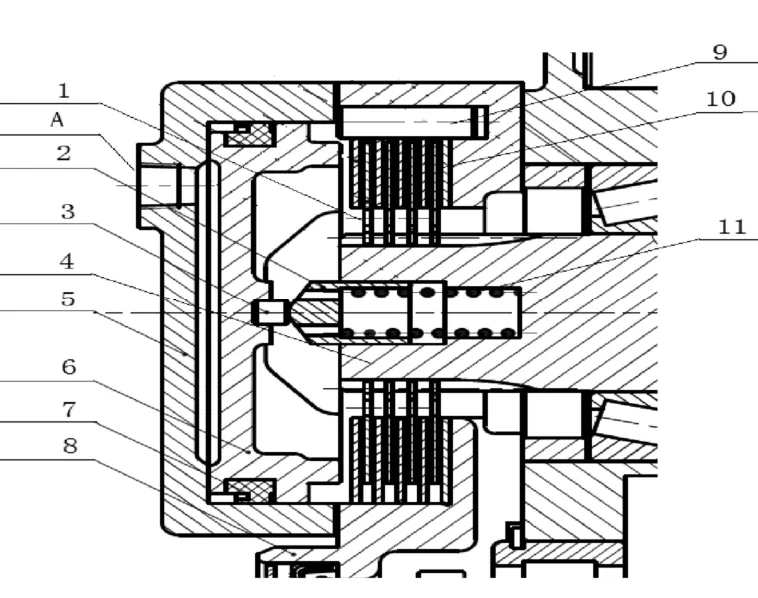

1 中间轴制动器结构及工作原理

中间轴制动器主要有气缸盖、活塞、密封圈、后轴承盖总成、摩擦片及对偶钢片、回位弹簧等部件组成,其具体结构如图1所示。对偶钢片通过圆柱销与后轴承盖总成连接在一起,钢片只能轴向移动不能转动,摩擦片通过花键的形式与中间轴连接在一起,随中间轴一起转动;活塞上安装K型密封圈与气缸盖配合通过螺栓固定在后轴承盖总成上,活塞右侧装有回位弹簧,弹簧右端顶在中间轴空腔内,左侧通过弹簧顶帽与安装在活塞上的顶销接触,在弹簧的作用力下使活塞处于最左位置,此时摩擦片与对偶钢片处于放松状态,制动器处于非工作状态。当变速器需要升挡时,首先离合器分离,然后离合器从动盘、中间轴总成以及二轴所有空套的齿轮以一定转速自由降速,此时二轴上目标挡位齿轮转速大于与之将要啮合的二轴上的滑套转速,为了快速缩小两者的转速差,此时中间轴制动器进入工作,通过对中间轴快速制动,中间轴带动二轴上待啮合齿轮的转速快速下降到与待啮合的滑套转速差在50 rpm以内,以此减小换挡冲击,缩短换挡时间,减少动力损失,提高换挡品质,提高整车燃油经济性。

图1 后置式中间轴制动器结构原理图

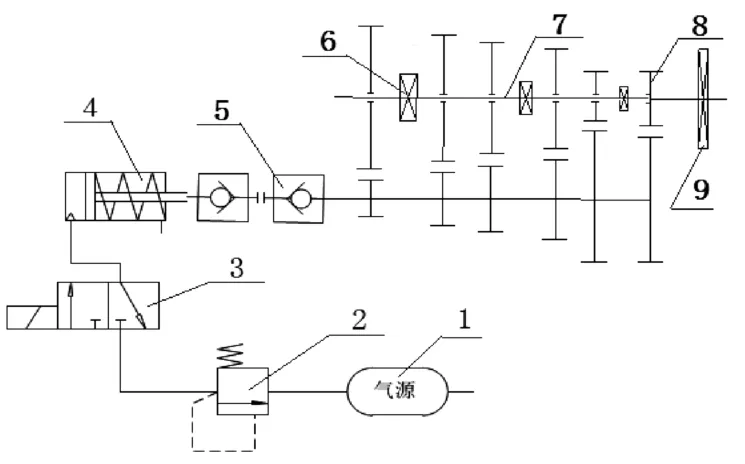

后置式中间轴制动器工作原理具体如图2所示:当AMT变速器控制单元(TCU)发出制动器工作指令后,二位三通电磁阀通电,气路打开,气缸内建立起压力,活塞克服回位弹簧的阻力并带动对偶钢片右移,压紧摩擦片,多片摩擦副在轴向压紧力下产生滑动摩擦力矩,克服与中间轴转动相关所有部件的转动惯量,使与中间轴啮合的二轴上待啮合的齿轮转速快速下降至目标转速,然后TCU发出指令使二位三通电磁阀断电,活塞在回位弹簧的作用下被推至最左端,此时二轴滑套在换挡执行器的作用下挂入二轴上待啮合齿轮,从而完成一次升挡过程。

图2 后置式中间轴制动器工作原理图

2 中间轴制动器关键参数

由上述可知,中间轴制动器的结构和工作原理与AT变速器中离合器的接合过程以及MT变速器中同步器的同步过程有相同之处,均是通过摩擦副被压紧进行滑摩做功,转化为摩擦扭矩进行同步的过程,其关键参数与同步器关键参数类似,具体计算公式及参数如下:

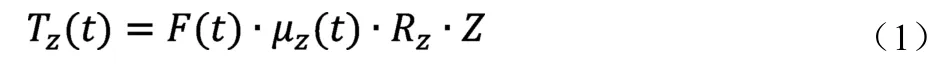

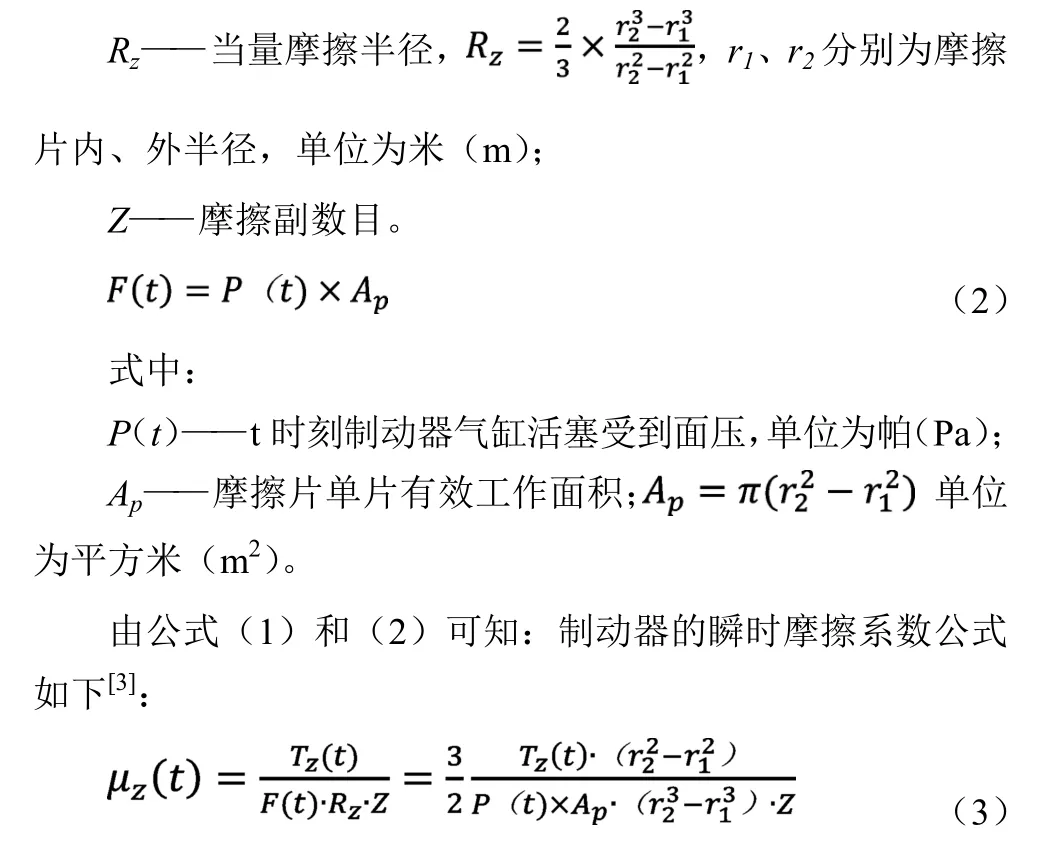

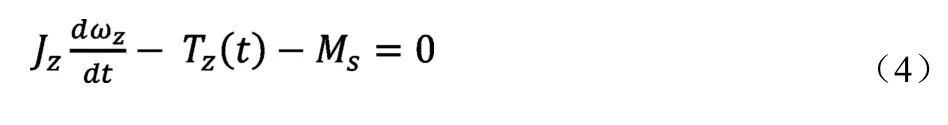

制动器的瞬时制动力矩公式如下[1-2]:

式中:

Tz(t)—— t时刻滑动摩擦扭矩,单位为牛米(Nm);

F(t)—— t时刻摩擦副表面受到的正压力,单位为牛(N);

μ(t)—— t时刻滑动摩擦系数;

以中间轴制动器为研究对象, 根据牛顿第二定理,对中间轴建立方程式为:

式中:

Jz——变速器中间轴总的转动惯量,单位为(kgm2);

Mz——阻力矩,单位为牛米(Nm);

ωz——中间轴角速度,单位为(rad/s)。

因中间轴制动时间较短,设∆ωz为制动前后的转速差,对(4)式可以转换为:

由公式(1)和(5)可知:中间轴制动器的制动时间可以用下面公式计算:

式中:

t——中间轴制动器的制动时间,单位为(s);

Ms——阻力矩,单位为牛米(Nm);

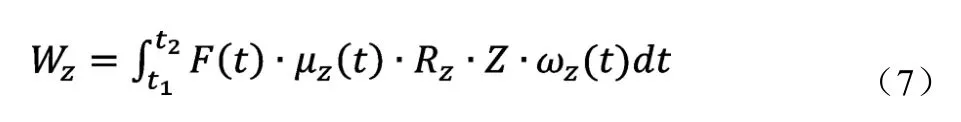

制动器摩擦副的滑磨功的计算公式为[3]:

由(2)、(7)式可知中:中间轴制动器的单位面积的滑磨功可以用下面公式表示:

由上述公式可知,影响制动器的制动能力的主要关键参数有气缸活塞受到面压P、活塞的有效工作面积Ap、摩擦片的摩擦系数μz、当量摩擦半径Rz以及摩擦副数目Z;制动器设计完成后TB阀的工作压力、活塞的工作面积、当量摩擦半径Rz均已固定,所以影响制动器(TB)性能和寿命的关键参数之一为摩擦片的摩擦系数μz,为了保证制动器在整个使用寿命过程中具有稳定制动扭矩能力,其摩擦材料应具备以下性能特点:

(1)摩擦材料应具有高的耐磨损性能,即低的磨耗率。

(2)相当匹配的摩擦系数,摩擦材料的最大静摩擦系数与动摩擦系数差值越小,制动器摩擦副接合的越平稳,即要有高的接合平稳性。

(3)对偶件无磨蚀,对偶件的磨耗率一定要小于摩擦材料的磨耗率。

(4)具有高强度、耐高温和抗冲击载荷能力。

(5)不受载荷与制动次数(>10 000 000次)影响的稳定的摩擦系数,摩擦材料在正常的稳定磨损期内应具有较平稳的摩擦系数。

(6)具有可应付过载现象工况(使用不当)的能力。比如离合器没有完全分离时进行制动的能力(抗较大转动惯量的能力)。

(7)好的油品兼容性。目前,制动器摩擦片的摩擦材料大部分均是采用纸基碳复合材料,因其具有平稳的摩擦系数,高的耐磨损性能以及好的油品兼容性。本文主要从摩擦材料磨损机理方面研究制动器的性能试验。由于目前我公司还没有针对TB试验的专业性台架和系统性的测试方法和规范的检测手段,下面根据以往的经验及相关的试验标准对制动器的性能试验方法进行研究和探讨。

3 中间轴制动器性能试验方法及研究

中间轴制动器性能参数主要体现在制动时间、制动扭矩、摩擦副的动、静摩擦系数、滑摩功,热负荷能力等,从上面相关公式可知,中间轴制动器的性能台架必须具备以下功能:

(1)试验台的数据采集系统应具备实时采集变速器的一轴转速、输出轴转速、试验油温、制动器气缸进气口压力、制动扭矩曲线的能力。

(2)能通过采集到的曲线进行转速差计算分析,制动扭矩、进气口压力的最大值、平均值、最小值分析;应具备通过对软件输入制动器相关几何参数(如Ap、r1、r2、Z);采集系统能实时输出摩擦系数曲线,并能进行最值、平均值分析。

目前我公司并没有开展中间轴制动器性能试验专业性台架,性能试验的开展主要依据现有寿命试验台搭建的基础上进行了相关测试能力扩展,本文在此处主要阐述制动器性能试验需要开展的内容。

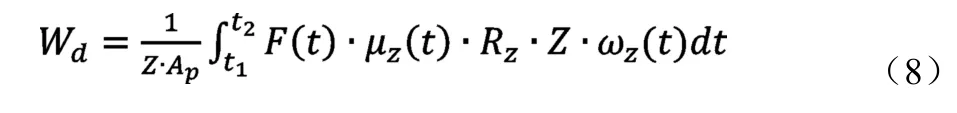

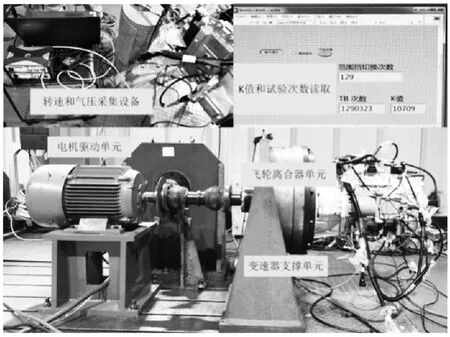

3.1 中间轴制动器试验程序流程开发及台架实现

中间轴制动器试验必须有离合器参与工作才能进行试验,试验程序流程图如图3所示,制动器和离合器的控制由变速器自带TCU来完成,在MatlabSimulink开发环境下建立试验过程装态机,然后利用相关Toolbox进行编译,生成控制器可执行程序下载至控制器,由控制器完成制动器和离合器的协调控制工作,K值和试验次数的记录是通过KVA- SER读取控制器发送的CAN报文,采用LABVIEW软件进行编程,通过电脑USB口解析KVASER读取到的报文,把K值及试验次数显示在电脑上。中间轴TB试验台搭建如图4所示,台架主要由电机驱动单元、飞轮和离合器总成单元、变速器支撑单元、k值读取单元等部分组成。

图3 制动器试验程序流程图

图4 中间轴TB性能试验台

3.2 中间轴制动器制动扭矩的测试方法

中间轴制动器的制动扭矩在现有的试验台架上是不能直接测量的,主要原因扭矩仪布置问题无法解决,本文提供的测试方法主要是通过上述中公式(5)进行扭矩测量,施实步骤如下:

(1)首先通过离合器的分离接合,计算中间轴自由下降的斜率Kf,在相同的温度下进行10次重复性测量计算,取算术平均值作为计算结果,通过转动惯量Jz计算出阻力矩Ms。

(2)在相同的温度下通过离合器分离后,然后开启TB阀进行TB制动,计算中间轴制动斜率K,进行10次重复性测量计算,取算术平均值作为计算结果,通过转动惯量Jz计算出含有阻力矩的制动力矩Mk。

(3) 通过公式(5)可以计算出制动器的平均制动扭矩Tz。

通过此方法可以在不同油温下、不同油品下进行Kf、K的测量,绘制MAP图,便于后期TB的更好自学习。

3.3 中间轴制动器摩擦材料摩擦系数的测试计算方法

中间轴制动器的摩擦材料的摩擦系数本身是一个计算值,由公式(3)通过制动扭矩Tz、活塞面压P(t)及本身的几何参数计算出来,其测试计算方法在5.1制动扭矩测试过程中加入压力传感器,对制动气压进行实时采集,求出活塞平均面压P,然后通过公式(3)可以计算出平均摩擦系数,同样进行10次重复性测量计算,取算术平均值作为平均摩擦系数计算结果。

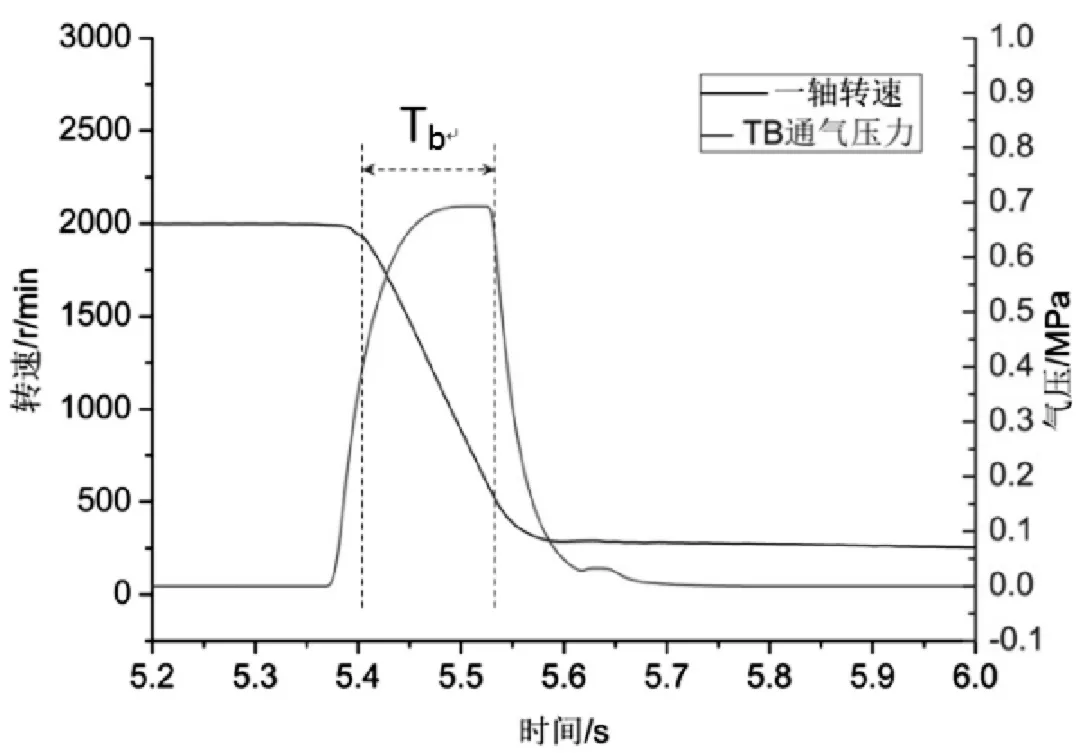

3.4 中间轴制动器性能试验过程中曲线采集及分析

中间轴制动器性能试验过程中需要采集的曲线主要有变速器的一轴转速、中间轴转速(由变速器结构决定)、离合器的分离位移曲线、TB阀的通电方波信号及气缸进气压力曲线等。本文以我公司某6挡变速器为例,通过利用换挡舒适性评价系统GSQA对该变速器一轴转速、进气压力进行数据采集,通过分析软件进行曲线拟合,具体曲线见图5所示。

图5 制动器工作时一轴转速与压力曲线图

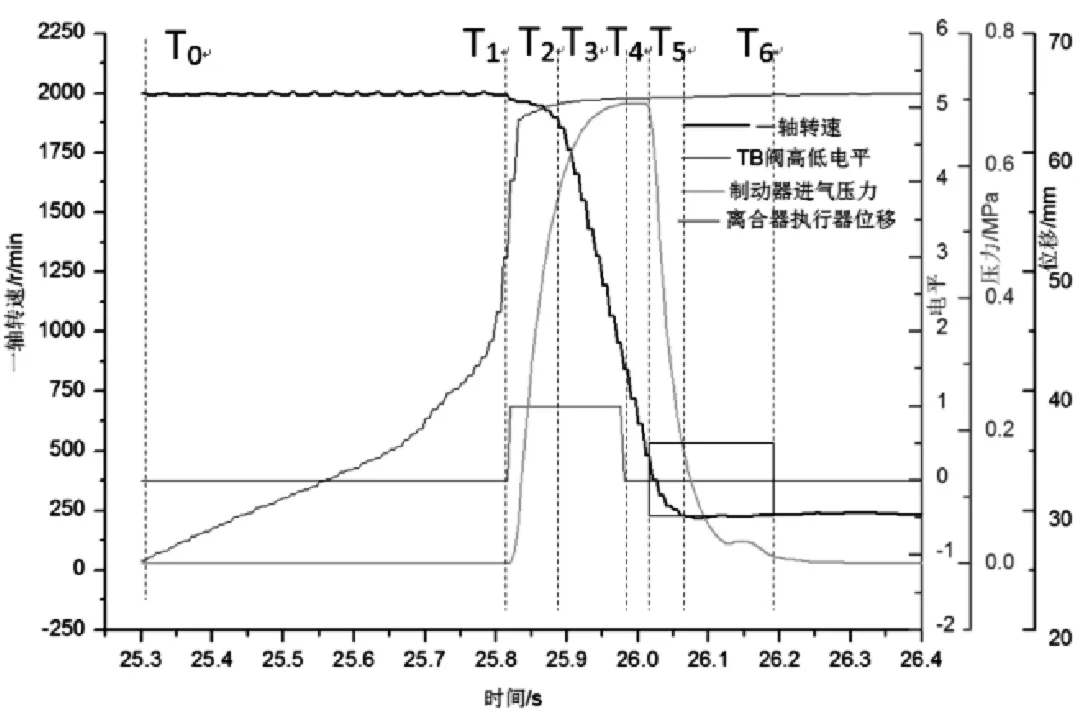

图6为完整的制动性能曲线图,图中的离合器位移、TB阀的PWM信号、一轴转速通过CANalyzer进行数据采集并记录数据,然后结合GSQA系统采集到的一轴转速和气压数据并经过分析软件进行曲线拟合而获得,下面从中间轴制动器工作原理方面对图6曲线进行划分区域并进行分析。

图6 制动器完整制动性能曲线图

T0时刻为离合器接合状态,T1为离合器完全分离时刻,T0~T1过程定义为离合器完全分离过程用Tc表示,T1~T2过程定义为制动器开启响应时间,用Tr表示,它的影响因素主要有TB电磁阀的滞环、开启弹簧力、TB阀至气缸处的管路的长短和直径及气缸内回位弹簧的刚度;T2~T4过程为制动器的实际制动过程,此处用Tb或t表示,此过程也是摩擦副的滑磨过程,把T2、T4时刻对应的一轴转速分别定义为n2、n4,通过齿轮速比及单位转化关系可以计算出中间轴制动轴转速差∆ωz;T2~T3为制动器开始制动至TB阀关闭的过程,此过程一般用于K值计算;T3~T4为制动器关闭响应时间,用Td表示,T4为制动器的制动力完全解除时刻;T4~T5为制动器制动力解除后,中间轴转速自由降速过程;T4~T6为制动器气缸在回位弹簧的作用下整个排气过程。

由于TB阀的PWM占空比受挡位及温度环境影响比较大,在实际工作中需要不断的调整和自学习,在本图中假设TB阀的开启和关闭是最佳时刻,T6时刻对应的转速恰好是换某挡中间轴理论转速,则T4~T5过程为最佳换挡过程。最佳换挡过程转速一定高于目标挡位的中间轴理论转速,转速具体高多少合适,还应需要考虑变速器换挡执行器电磁阀开启响应时间,本文在此处只从试验的角度考虑TB制动器工作的情况,实车上会受到路况、环境等因素影响,TB的动作会更复杂。

4 总结

本文首先从中间轴制动器的结构、工作原理及关键参数研究出发,以轻卡AMT为研究对象搭建了试验台架,在没有扭矩仪的情况下,提出一种如开展制动器性能试验的方法,并详细说明了对制动扭矩、摩擦系数如何测量计算,最后利 用换挡舒适性评价系统GSQA进行了气压及转速的采集,经过分析软件进行二次拟合,形成完整的性能曲线,并对曲线进行了详细分析和阐述。