选区激光熔化成形316L不锈钢单层单道工艺研究

2021-09-08阎思锦盛文斌

阎思锦,盛文斌

(1.山东理工大学 材料科学与工程学院,山东 淄博 255049;2.山东理工大学 分析测试中心,山东 淄博 255049)

0 引言

选区激光熔化(Selective Laser Melting,SLM)由德国Fraunhofer激光技术研究所于二十世纪90年代首次提出,由于其生产的零件具有致密度高、精度好、机械性能优异等特点,因此在航空航天、现代医疗和汽车等领域得到了广泛应用[1-4]。该技术避免了传统“减材”加工方式的局限性,成为材料加工和制造行业领域的研究热点之一,被多个国家列为工业发展战略中的重点。

选区激光熔化加工过程为复杂动态非平衡过程,其原理是将金属粉末铺在基板上,利用激光束按照预先设置扫描路径和参数将粉末熔化并与基板结合,然后逐层铺粉、扫描直至零件完成[5-6]。该过程中材料在极短的时间内经历了熔化和冷却,因此,易产生球化、裂纹和变形等缺陷,这些缺陷对零件的致密度和力学性能有显著影响[7-8]。基于以上特点,为改善SLM法制备316L不锈钢成形件质量,研究打印工艺参数是必要的。

本文通过SLM法制备316L不锈钢,对不同工艺参数下单层单道熔池几何尺寸和熔道形貌进行研究,探究激光功率和扫描速度对熔池几何尺寸的影响规律。

1 实验

1.1 实验材料及设备

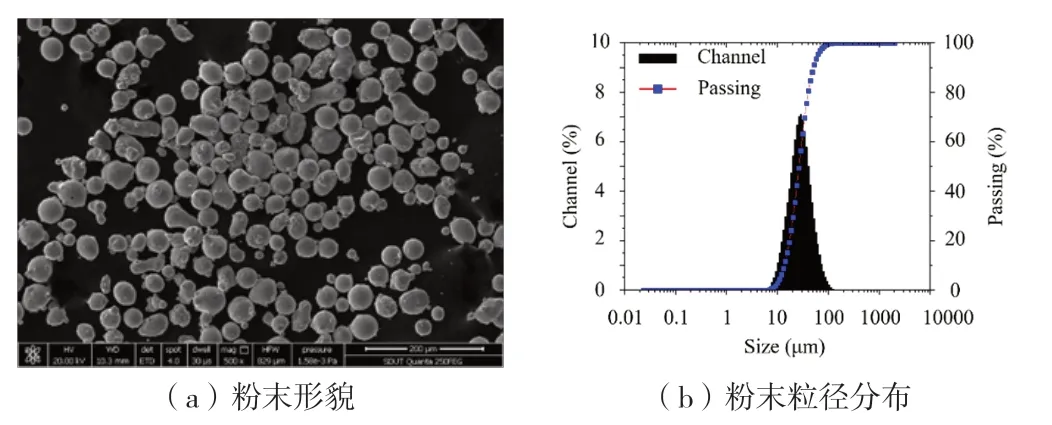

研究所用原材料为气雾化法制备的316L不锈钢粉末,其化学成分列于表1。图1(a)为粉末颗粒的微观形貌,颗粒外形球化效果好。利用Malvern Mastersize 3000型粒度分析仪对其粒径分布情况进行测试,所得曲线如图1(b)所示,粒径平均值约为34.72 μm,呈正态分布,满足实验需求[9-10]。

图1 316L不锈钢粉末形貌及粒径分布

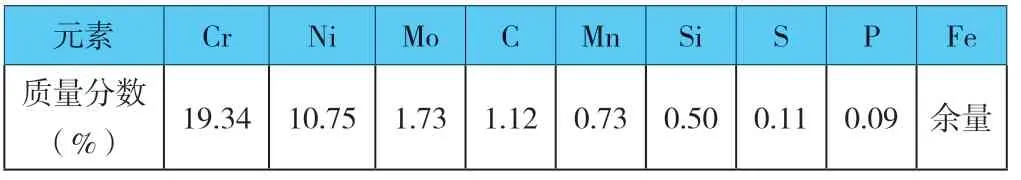

表1 316L不锈钢化学成分

1.2 实验设备及内容

实验所用SLM成型设备为德国SLM Solutions生产的SLM-125系列金属选区激光熔化打印机。利用UG三维绘图软件构建零件三维模型,导出后进行支撑设计和切片处理,并根据工艺方案设置工艺参数和激光扫描路径等参数;安装基板,加装金属粉末,对基板进行预热处理;将二维切片模型数据导入到成形设备中,关闭成形舱并抽真空至低于1PPM,然后充入氩气进行保护;开始打印直至试样完成。

将打印熔道的基板从横截面进行切割,利用600~3000目的砂纸将横截面研磨后进行电解抛光,15 V电压抛光15 s。抛光剂采用20% vol高氯酸+80% vol无水乙醇。最后,利用MA4000金相显微镜对熔道表面进行观察拍照,并测量横截面熔池的宽度和深度尺寸。

2 实验方案

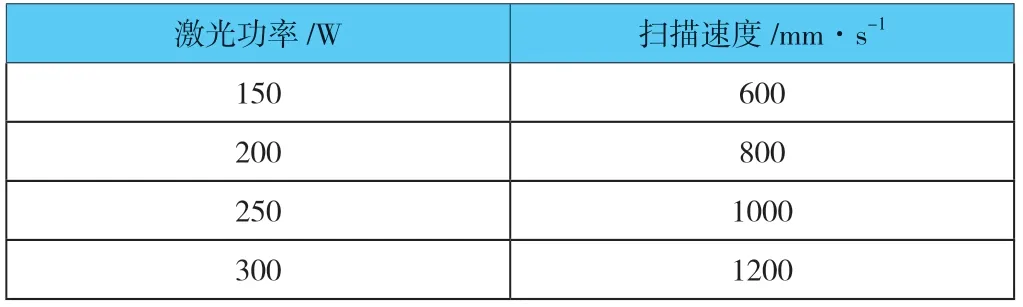

实验采用4个激光功率参数和4个扫描速度参数列于表2,两两组合一共打印了16条熔道。

表2 SLM-316L不锈钢单层单道打印参数

3 分析讨论

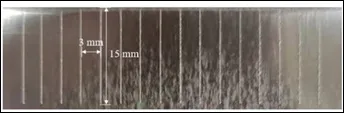

实验打印的实物图如图2所示。

图2 典型的失效树示例

图2 单层单道扫描熔道

3.1 工艺参数对熔道形貌的影响

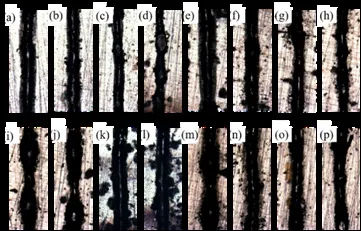

实验所用16组工艺参数均可熔化316L不锈钢粉末,不同工艺参数条件下熔道表面形貌如图3(a)~(p)所示。当激光功率为150W时,随着扫描速度的增大,熔道宽度逐渐变窄,扫描速度增大到1200mm·s-1时,熔道发生“球化”现象;当激光功率为200W时,随着扫描速度的增大,熔道宽度越来越窄,熔道并没有出现明显的缺陷;当激光功率为250 W,扫描速度为600mm·s-1和800mm·s-1时,熔道发生明显的“球化”现象,当扫描速度增大到1000mm·s-1和1200 mm·s-1时,熔道无明显缺陷;当激光功率为300W,扫描速度为600mm·s-1时,“球化”现象尤其严重,随着扫描速度增大到1200mm·s-1,“球化”现象得到改善但依然存在。可见,当激光功率较低且扫描速度较大时,粉末吸收的能量不足以实现完全熔化,熔体流动性较差,与基板之间润湿角增大,出现“球化”现象;当激光功率较高且扫描速度较小时,较大的温度梯度使熔池内部出现马拉格尼流快速运动,也易出现“球化”现象。

图3 SLM单层单道成形熔道形貌

3.2 工艺参数对熔池深度的影响

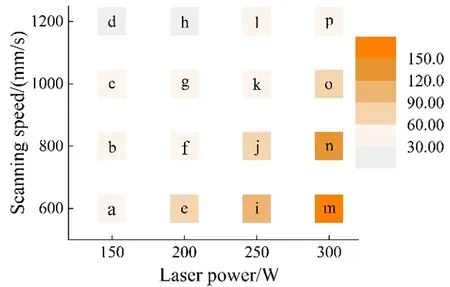

激光功率和扫描速度对熔池深度的影响,如图4所示,以不同色块表征每组工艺参数下的熔池深度,具体数值参照颜色标尺。从图中可以看出,熔池深度范围为14~154μm,d和h条件下熔池深度小于30μm,a、b、c、f、g、k、l和p在30~60μm,e、j和o在60~90μm,i为108μm,n为135μm,m为154μm。可见,熔池深度随激光功率的增大而增大,随扫描速度的增大而减小。随着激光功率的提高,或者扫描速度的降低,粉末和基板单位时间内所吸收的能量增多,熔化过程进行的更加充分,因此,熔池深度增加。

图4 熔池深度与激光功率和扫描速度的关系,颜色标尺代表熔化深度

3.3 工艺参数对熔池宽度的影响

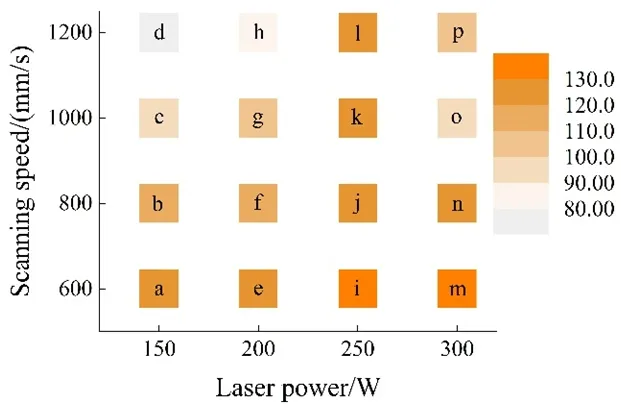

图5为激光功率和扫描速度对熔池宽度的影响,熔池宽度变化范围为79~135μm,d条件下熔池宽度为79μm,h为89μm,c和o在90~100μm,g和p在100~110μm,b和f在110~120μm,a、e、j、k、l和n在120~130μm,i和m的熔池宽度大于130μm。综合比较图3可知,d、i、j、m、n、o和p熔道均匀性较差,易发生“球化”现象。相比于扫描速度,激光功率变化对熔池宽度的影响并不十分明显。激光功率一定时,扫描速度越小,熔池宽度越大,因为激光在金属粉末表面停留时间较长,金属粉末吸收的能量较多,熔化更充分,因此,熔池宽度增加。

图5 熔池宽度与激光功率和扫描速度的关系,颜色标尺代表熔池宽度

3.4 工艺参数对熔道高度的影响

激光功率和扫描速度对熔道高度的影响规律如图6所示。熔道高度变化范围为0~108μm,d条件的熔道高度为0,c为16μm,b和h在20~30μm,f和g在30~40μm,k和l在40~50μm,a和e在50~60μm,m和n在60~70μm,o为82μm,i和p大于90μm。当激光功率分别为150W、200W和250W时,熔道高度随扫描速度的增大而减小;当激光功率达到300W时,熔道高度随扫描速度的增大而增大。金属粉末吸收能量发生熔化,熔道高度逐渐增大,但当吸收能量过高时,熔池内液体稳定性变差,易发生飞溅现象,从而使其高度变小。结合图3可知,d条件所测区域恰好位于熔道间断区域,高度为零;o、i和p所测区域恰好位于发生“球化”现象的金属球的中上部,其高度值大于80μm。

图6 熔道高度与激光功率和扫描速度的关系,颜色标尺代表熔道高度

4 结语

合适的激光功率和扫描速度能形成连续、稳定的熔道。熔池深度随激光功率的增大而增大,随扫描速度的增大而减小;熔池宽度随激光功率的变化影响并不明显,随扫描速度的增大而减小;当激光功率为150 W、200 W和250 W时,熔道高度随扫描速度的增大而减小;当激光功率为300 W时,熔道高度随扫描速度的增大而增大。