页岩气井连续油管钻塞技术研究应用

2021-09-08金强

金强

(中石化华东油气分公司采油气工程服务中心,江苏 泰州 225300)

0 引言

页岩气开发需要对地层进行分段改造以使产能最大化,压裂规模和施工压力较高。桥塞分段射孔工艺技术其电缆一趟入井即可完成桥塞坐封分隔已压裂井段、分簇射孔打开本井段压裂通道等页岩气水平井井筒分段压裂的井筒准备工作,可钻桥塞较高的承压等级和可靠的封隔工艺较好地满足了页岩气勘探开发水平井分段改造以期获得较高产能的需要,改工艺技术已在页岩气勘探开发区域广泛应用。

页岩气水平井完成数段压裂施工后,采用连续油管快速钻磨井筒内全部桥塞并将桥塞碎屑洗出井筒以恢复井筒通径,完成页岩气井生产前的井筒准备工作。近年来,可溶桥塞逐步替代可钻桥塞应用于页岩气水平井筒的封隔分段。可溶桥塞相比可钻桥塞拥有可自然溶解的优点,但因井况以及地层产出流体性质差别,可能发生溶解不完全残留固体块堵塞井筒或井口油嘴等,仍需要采用连续油管下入桥塞钻扫工具通井至人工井底[1]。

1 连续油管钻塞工艺技术

连续油管钻塞工艺技术关键是连续油管管柱优选、井下工具优选和组合、设备与液体的匹配等。

管柱的优选是整个钻塞工艺的灵魂,管柱优选可以最大限度的保障钻塞工艺施工的安全,将设备的能力发挥到最佳,同时管柱优选又和井下工具、设备、液体综合匹配,形成一个优化的组合。最优的井下工具组合是高效钻塞的关键,可以减少管柱寿命损伤,提高施工效率。

1.1 连续油管优选

管柱优选主要是考虑管柱的疲劳寿命、抗拉强度、与液体配合的泵压。

管柱施工过程中,油管曲率在3处发生6次变化:滚筒、鹅颈管及注入头,井口处的油管柱曲率变化最为严重。减少管柱重复起下,是保证管柱寿命的重要方法。油管柱疲劳还与以下几个方面有关:油管循环压力、管柱钢级、管柱外径、管柱壁厚、管柱弯曲半径及管柱焊接方式。

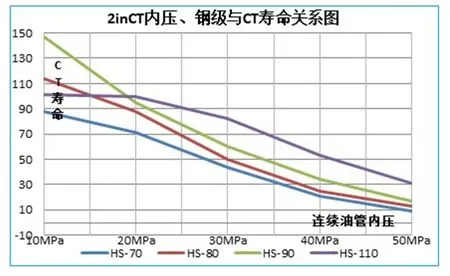

连续油管寿命是指管柱完整起下的次数。20MPa以上循环压力下,不同钢级的连续油管随着循环压力增加,其寿命呈大幅降低趋势,因此,保护管柱的关键在于降低管柱循环压力。随着钢级增加,连续油管抗疲劳寿命相应增加如图1,图2所示。

图1 管柱损伤的曲线图

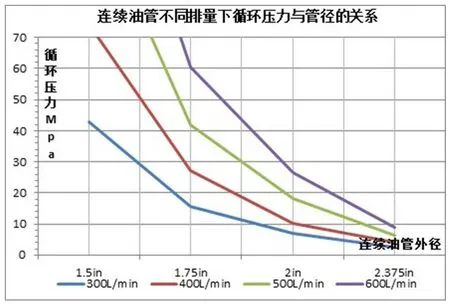

图2 不同排量下的循环压力与管径的关系图

同等施工排量下,管径越大循环压力就越小,管柱寿命越长。φ2.375in连续油管无疑具有很好的先天优势,国内道路只能运输2.375in连续油管长度4000m左右的盘管橇,但对于平桥南区页岩气井4000~6200m井来说无法发挥其作用。2in连续油管盘管可达6400m,可完成平桥南区页岩气井钻塞施工。

同等条件下,壁厚越大管柱寿命越强。但管壁越厚,管柱自身重量也相应增加,现场管柱被卡后,目前设备可以实施的允许过拉吨位也相对较小。中间段落管柱损伤最严重。连续油管钻塞过程中需要每钻磨2个桥塞就必须进行回扫一次井筒,保证桥塞碎屑返出井口或是减少井筒狗腿部的碎屑堆积。

综上所述,优选管径2in的变径连续油管用于平桥南区页岩气井钻塞,同一根连续油管,0~2000m壁厚不低于4mm,2000m以上壁厚不低于4.45mm[2]。

1.2 井下工具优选

井下工具优选的关键是马达和磨鞋。

1.2.1 马达优选

系统分析平桥南区块的钻塞情况,优选使用φ73等壁厚螺杆高扭矩马达,适用φ139.7套管,扭矩1400N·m,排量350-420L/min。

该型马达定子橡胶受热均匀,耐磨性能佳,动力强劲,不宜憋泵,小排量有利于降低泵压,保护管柱。有效工作时间150h以上,现场应用单支最多钻磨了31个桥塞。

1.2.2 磨鞋优选

磨鞋在桥塞钻磨过程中,边缘部分最容易磨蚀。

目前使用的可钻桥塞均为投球式中空桥塞,选用中间凹,四周凸、不规则镶齿的磨鞋,极大地提高了桥塞钻磨效率。

未溶的可溶桥塞可钻性差,选择进口的硬质合金φ108平底磨鞋,减小碎屑体积,避免返出困难易卡钻等问题,避免频繁短起循环;溶解较好的可溶桥塞,选用φ105的平度或凹底磨鞋,钻磨速度较快,有效缩短钻塞时间,提高施工效率。

对于单井桥塞数量较多的井,可以采用一新磨鞋加一修复磨鞋的搭配使用方式,最大程度的达到最优性价比。

1.3 连续油管输送设备优选

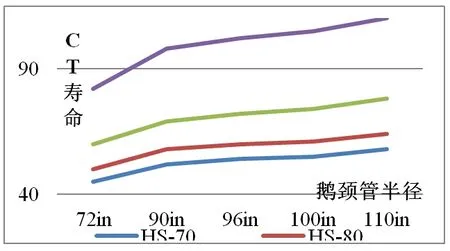

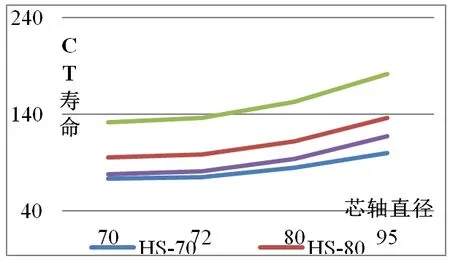

连续油管弯曲半径越小,弯折越厉害,寿命损伤越严重,如图3,图4所示。

图3 30MPa内压下鹅颈管半径、钢级与CT寿命图

图4 30MPa内压下芯轴直径、钢级与CT寿命图

因此,对于连续油管设备来说,考虑运输和管柱寿命节约,鹅颈管:100in(CT寿命)芯轴:95in(CT寿命、运输),5-1/8”四闸板防喷器和4-1/16”液压防喷盒。

1.4 钻磨液体

钻磨滑溜水粘度40mPa·s以上,钻磨胶液粘度60mPa·s以上。循环压力=井口压力+工具压降+液体摩阻。一般平桥南井口压力=20MPa;工具串压降=5MPa;循环压力越低,管柱寿命越长,在井口压力和工具压降为额定时,降低液体摩阻是唯一关键。液体摩阻和液体性能有关,一般选择降阻性能较好的压裂液(滑溜水或胶液)。降阻性能达到清水摩阻的20%~30%。

钻塞过程中,井底磨屑上返过程中将三个阶段,为水平段(大于60°)、斜井段(30-60°)和直井段(0-30°)。三个不同井段的磨屑上返流动方式也不一样。

液体摩阻与泵注的排量有关,排量越大,沿程压力损失越大。在优选使用φ73等壁厚螺杆高扭矩马达情况下,最优钻磨作业排量为400L/min。现场钻磨施工中应尽可能选用工作排量400L/min,使马达的扭矩和转速达到最佳状态,同时达到足够的返屑能力。

2 钻塞复杂情况处理

连续油管钻塞时,可能出现的复杂情况比较多,比如卡钻、久钻无进尺、井口压力突增、井口失返、套管变形、管柱自锁等。

2.1 久钻无进尺

(1)施加钻压时,悬重下降,泵压无变化。将工具起出井口,将马达和磨鞋更换为喷嘴。一是可循环冲洗清除沉砂,二是可推送该桥塞至下一个桥塞面,若推不动桥塞,则通过震击器将桥塞与桥塞底部砂体压实,以稳固桥塞,为后续钻塞做准备[3]。

(2)施加钻压时,悬重下降,泵压急剧上升。更换为冲洗工具串,打胶液段塞,大排量洗井并充分循环,再更换马达和磨鞋进行后续钻磨。

2.2 井口压力突增

密切关注井口压力变化,钻磨施工出现异常井口高压(马达被超压憋停),应立即关小返排出口,防止钻磨工具串下部压裂砂大量上返,同时以最小排量起泵,保证管柱及工具一直循环,若泵压允许可以增大排量。若上提遇卡,则按照解卡步骤进行解卡,若上提正常,应缓慢上提管柱,防止卡管,同时增大排量。将上部井筒洗净,且井口压力恢复正常后,进行后续桥塞钻磨施工。

2.3 油管自锁

通过泵注金属降阻剂至油套环空,能够降低连续油管与套管内壁金属之间的摩擦系数,以达到通过自锁段的目的。

使用水力振荡器,通过泵车开泵停泵,压力变化产生的激动,带动其产生纵向和径向的抖动力,从而使油管向前移动,效果比较明显。

3 现场应用

选用φ2"、壁厚0.175-0.188"变径,钢级TS-110的连续油管,最大提升力为45t的连续油管作业机,优选的高效长寿命马达及改进的凹底磨鞋,较好地适应平桥南区页岩气井桥塞钻磨需求。

钻塞工具串:铆钉式连接器+马达头总成+震击器+水力振荡器(选择使用)+液压马达+高效磨鞋。

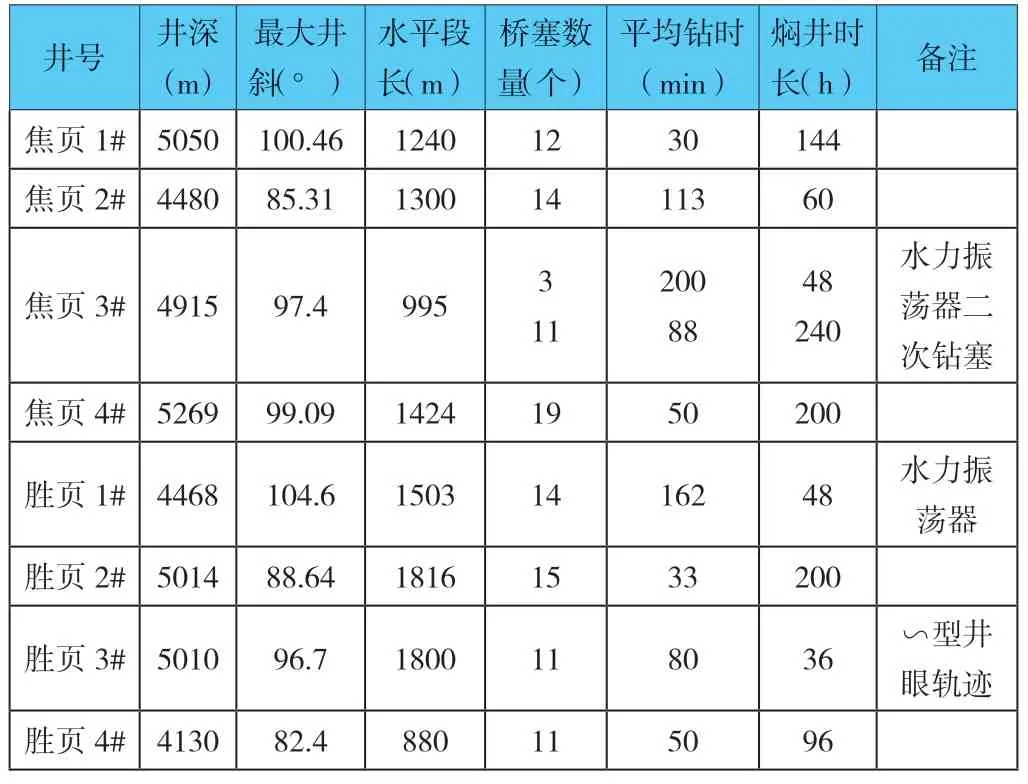

从表1可得出,使用该钻磨工具串能够完成页岩气井可溶桥塞的钻磨施工。除了连续油管设备及工具串的对钻塞时效的影响外,一般情况下,焖井时间越长,钻磨时间短;井斜越小,钻磨时间也越短[4]。

表1 可溶桥塞钻塞施工耗时统计表

焦页3#井,在第一次钻磨时由于焖井时间仅有48h,且由于钻磨前全封桥塞中芯杆堵头未能打通,导致桥塞溶解度低,钻磨困难,3个桥塞平均钻时达到200min。在第二次上井后,地层已打通,且焖井时间也有240h,但由于井斜以及方位角等因素,出现了油管自锁,无法继续钻塞的情况下,在管柱中增加了水力振荡器,顺利的将全井桥塞全部钻除,11个桥塞平均钻时88min[5]。

胜页1#井,井斜角达到了104.6°,井底水平段呈上翘形态,即便是使用金属减阻剂+水力振荡器,也未能提高平均钻时。

对于平桥南区页岩气井使用的可溶桥塞,时间允许的情况,尽可能使用KCl溶液进行浸泡,延长焖井时间,以达到可溶桥塞的设计溶解率[6-7]。浸泡时间长也有利于连续油管通井钻磨施工,提高施工时效。

4 结语

优选的连续油管、动力设备、井口装置及钻塞工具组合能较好地满足平桥南区页岩气井桥塞钻磨需要。

根据可溶桥塞的材质以及试验数据,优化了钻磨桥塞工艺,确定了钻塞马达及磨鞋选型,提高了钻塞时效。

理论计算与现场试验数据相结合,确定了钻磨液体与钻塞工具的匹配以及最佳工作排量。

形成了复杂情况下的连续油管施工作业标准工法。