多通道工业设备远程数据采集系统

2021-09-08王显海徐辉霞张科新赵建辉蔡文博

王显海,王 腾,徐辉霞,张科新,赵建辉,蔡文博

(1.常州信息职业技术学院电子工程学院,江苏 常州 213164;2.常州市工业互联网研究院有限公司,江苏 常州 213164;3.常州天正信息科技有限公司,江苏 常州 213164)

0 引言

人类社会已进入工业互联网时代,这将是一个人与人、人与机器、机器与机器全面互联的时代。 在全球范围内,将有超过600 亿台机器设备要接入工业互联网[1]。 然而工业数据采集面临着数据采集数量不足、类型较少、功能单一、精度不高和定制化等突出问题。无论是跨国公司还是国内企业,都把数据采集体系建设作为工业互联网平台建设的基础之一。 目前,数据采集设备大多以STM32 微处理器为控制核心或与现场可编程门阵列(field programmable gate array,FPGA)组合[2-4],并根据不同需求通过以太网、总线或ZigBee与上位机通信[5-7]。 在实际工业生产环境中,工业生产设备的安装环境往往具有复杂性,布局有线通信的方式可能面临一定的困难。 基于4G 通信的高速率和可靠性,本文提出一种以STM32 微处理器为控制核心的4G 网络远程多通道数据采集系统,可以方便地应用于工业生产现场。

1 系统架构

整个系统是一个基于 STM32F103 微处理器的工业数据多通道采集、处理、传输的智能系统,可用于工业设备远程监控和维护等场景。 该系统作为物联网的一个智能终端,可与物联网运营平台组成完整的设备数字化远程运维系统。 系统集数据采集、存储和通信功能于一体,主要由核心控制模块、多通道数据采集模块、4G 通信模块、外部存储模块、工作状态指示模块和实时时钟(real time clock,RTC)功能模块组成。 核心控制模块对5 路来自多通道数据采集模块的数字量输入信号进行采样,然后通过4G 通信模块将数据按私有协议组包上传。 4G 通信模块不仅传输5 路数字输入量,还将上传生产设备的编号、地理位置等其他信息。 数据上传的机制为:当设备状态发生改变时立即上传,否则以固定的周期发送数据包。 当数据包未成功发送时,外部存储模块将此包数据存储至外部FLASH 存储模块,待网络正常后重新发送数据包。 工作状态指示模块主要反映系统工作的状态。 RTC 功能模块用于记录并上传系统实时时间和设备断电时间。 系统硬件框架如图1 所示。

图1 系统硬件框架图Fig.1 System hardware block diagram

2 硬件电路设计

2.1 核心控制模块

系统核心控制模块采用意法半导体公司的STM32F103RET6 芯片。 该芯片采用高性能的32 位ARM Cortex-M3 内核[8],通过应用内部锁相环(phase locked loop,PLL),工作频率最高可达72 MHz,内置512 KB 的闪存存储器及64 KB 的SRAM。 丰富的存储资源使得该系列的芯片基本不用外扩SRAM 就能完成普通的应用。 该芯片采用2.0~3.6 V 的低压供电,降低了系统功耗,非常适合工业控制领域的应用[9]。

2.2 4G 通信模块

系统采用基于4G 网络的远程数据采集模式。 固件采用片内缓存机制,可以有效地优化2G 网络采集终端现有的丢包及信道堵塞等问题。 同时,固件增加了收发应答缓存机制。 若连续3 次无接收应答,则将此包数据存储至外部存储模块的FLASH 中,待信号恢复后重新发送数据,保证数据的稳定传输,实现良好的通信可靠性,数据传输丢包率低至0.5%。 4G 通信模块不仅传输5 路数字输入量,还将生产设备的其他信息进行上传。 例如,设备编号、数据采集时间戳、定位信息、历史状态参数、设备上电信息、异常数据包、最近断电时间信息和SIM 卡的集成电路卡识别码(integrate circuit card identity,ICCID)。

综合实际应用考虑,系统采用合宙通信科技有限公司的4G 模块Air720G 作为系统的通信模块,并以接插件形式内置于主板上,保证模块选用的灵活性。 4G通信模块采用LTE 3GPP Rel.9 技术,支持最大下行速率150 Mbit/s 和最大上行速率50 Mbit/s,满足本系统的应用需求。 Air720G 模块能够向下兼容现存的GSM/GPRS 网络,以确保在缺乏 3G 和 4G 网络的偏远地区也能正常工作。 Air720G 内置丰富的网络协议,集成了多个工业标准接口,并支持多种操作系统下的USB 驱动和软件功能,极大地拓展了其在数据卡、路由器、安防等机器对机器(machine to machine,M2M)领域的应用范围。

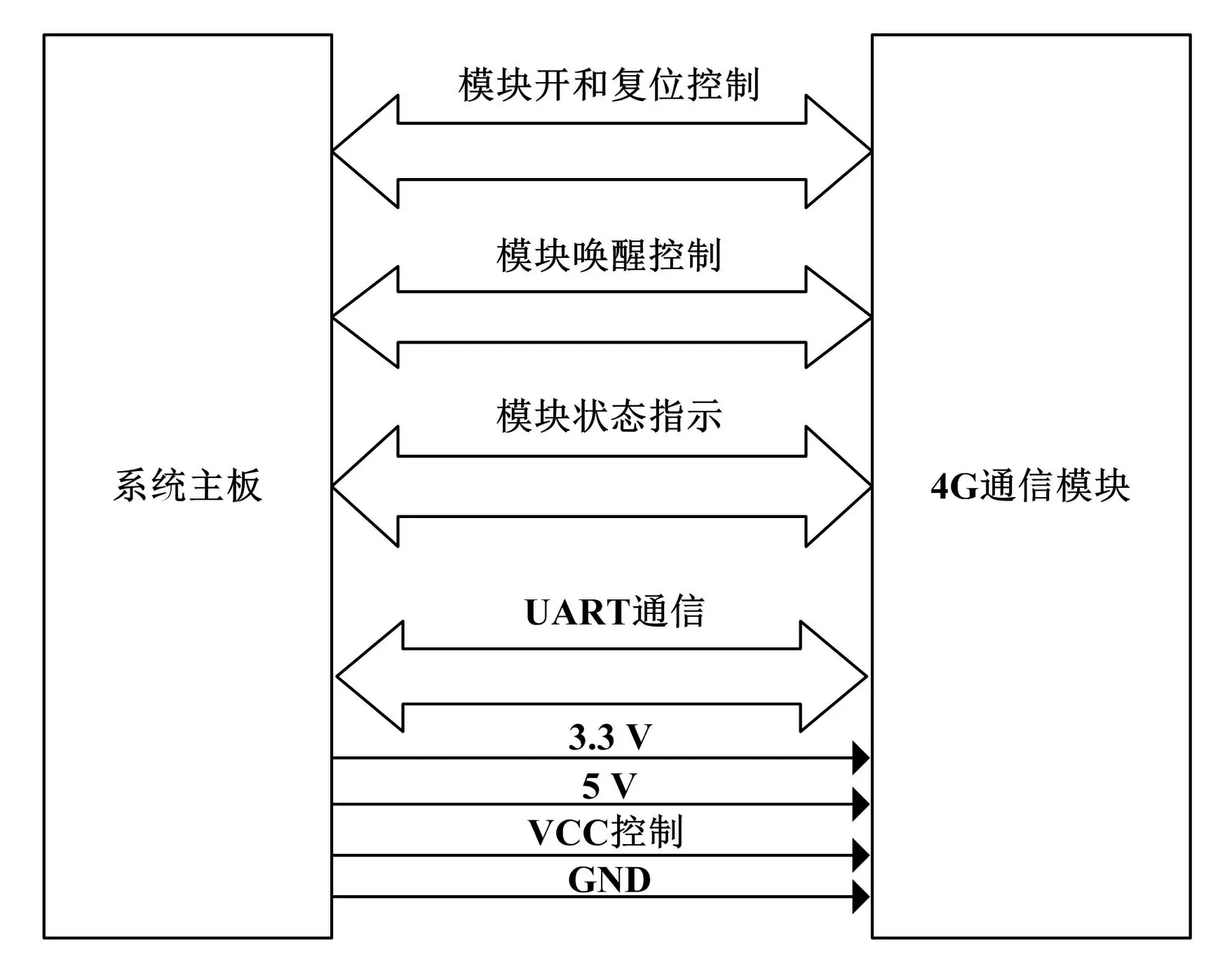

4G 通信模块与主板的接口如图2 所示。 其中,模块开和复位控制连接主要用于控制4G 通信模块的电源和复位;模块唤醒控制连接用于通信模块的唤醒功能;模块状态指示连接用于显示通信模块的工作状态,包括4G 网络状态、4G 通信模块工作状态和4G 网络连接状态显示;系统主板与4G 通信模块之间的数据通信通过UART 进行;4G 通信核心模块Air720G 的供电电压为3.8 V,由VCC 控制信号控制5 V 降压得到。由于射频发射时会在短时间内有一个较大电流的突发脉冲,可能导致在此阶段内供电电压的跌落。 因此,该模块的电源网络必须具备严苛的滤波功能。 如图3 所示,Air720G 的电源VCC_3.8 V 并联了一个低等效串联电阻(equivalent series resistance,ESR)为0. 7 Ω 的100 μF 的钽电容,以及100 nF、33 pF、10 pF 的滤波电容(0603 封装),确保在最大发射功率时的大电流下不会产生太大的电压跌落。

图2 4G 通信模块与主板的接口图Fig.2 Interface between 4G communication module and mainboard

图3 模块在4G 模式下发射时的电压电流波形图Fig.3 Voltage and current waveform diagram of the module when transmitting in 4G mode

Air720G 4G 通信模块的电源滤波网络如图4所示。

图4 Air720G 4G 通信模块的电源滤波网络Fig.4 Power filter network for Air720G 4G communication module

2.3 多通道数据采集模块

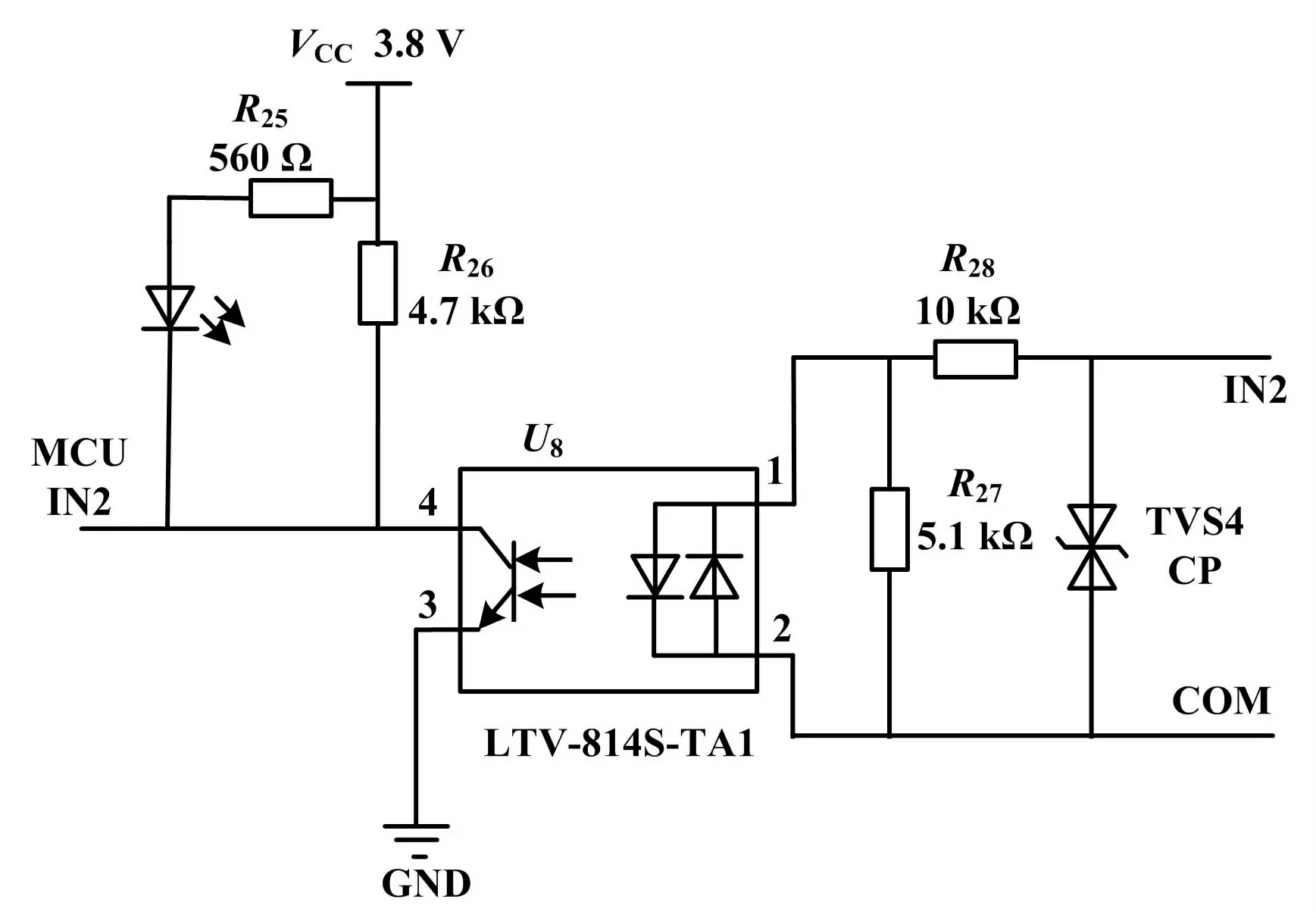

数据采集电路(1 路)如图5 所示。

图5 数据采集电路(1 路)Fig.5 Data acquisition circuit(one channel)

多通道数据采集模块由5 路数字量输入信号采集电路构成,5 路数字量输入信号采集电路的结构相同。可采集的信号包括被采集设备的待机信号、运行信号、报警信号,以及被采集设备的2 路节拍计数信号。 被采集设备的信号通过IN2 和COM 端输入,并且不需要区分信号电源正负极性,具有良好的过流、过压保护功能。 TVS4 为限压型双向瞬态抑制二极管,最大可承受的反向电压为36 V,响应速度小于1 ns,具有很强的防浪涌性能。 输入信号通过光耦U8传递到STM32F103微处理器进行数据处理。

2.4 RTC 功能模块

系统增加实时时钟机制,通过添加纽扣电池和RTC 功能,记录系统实时时间,上传数据采集的时间点,并记录设备每次断电时间,以生产数据的可追溯性。

2.5 外部存储模块

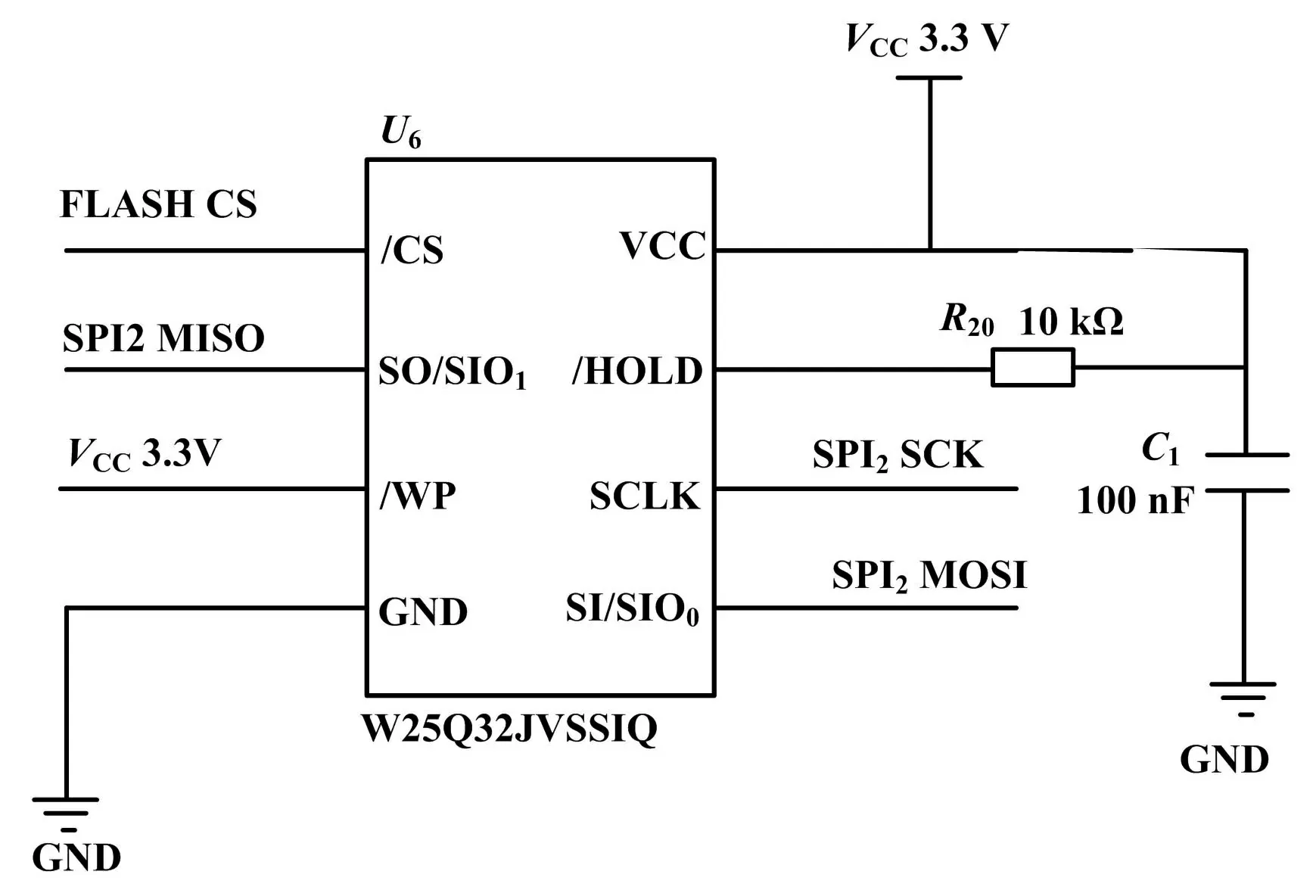

存储器选用华邦电子(Winbond)的FLASH 芯片W25Q32JVSSIQ。 它的容量为32 MB,满足数据包无法上传时将其存入FLASH 芯片内的要求。 待网络正常后重新传输数据包,为系统数据传输的稳定、可靠提供保障。 该类芯片提供的灵活性和性能远远超出普通的串行闪存器[10]。 该器件工作电压为3.6 V,电流消耗低至4 mA,能在-40~+85 ℃下正常工作。 芯片支持50 Mbit/s 的连续数据传输率及超过 10 万次数据读写操作,数据可保存20 年。 主控芯片STM32F103 与存储芯片W25Q32 之间通过串行外设接口(serial peripheral interface,SPI)总线进行通信。 STM32F103的串行寄存器通过PB12 端口向W25Q32 的/CS 端口送入低电平的芯片片选信号,通过串行寄存器通过PB15 向W25Q32 的SI 端口写入指令,W25Q32 通过SO 端输出相应的数据。 W25Q32 引脚功能如表1所示。

表1 W25Q32 引脚功能/Tab.1 Functions of W25Q32 pins

W25Q32 与STM32F103 接口的电路图如图6 所示。

图6 W25Q32 与STM32 F103 接口的电路图Fig.6 Circult diagram of interface between W25Q32 and STM32 F103

2.6 工作状态指示模块

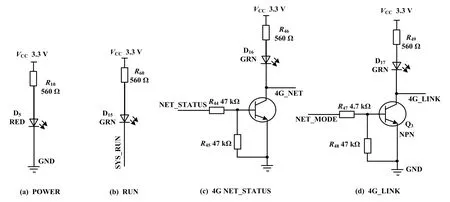

为显示系统的工作及网络状态,专门设计了4 个LED 灯,用于显示系统的电源和工作状态是否正常,以及4G 网络的状态和连接情况。 工作状态指示模块的电路如图7 所示。

图7 工作状态指示模块的电路图Fig.7 Circuit diagram of working state indication module

系统工作正常时,D5常亮,D15闪烁,由STM32F103主控模块通过SYS_RUN 信号进行控制。 系统工作异常时,D15常亮或常灭。 D16和D17用来反映4G 网络的状态和连接情况,由4G 通信模块分别通过NET_STATUS 和 NET _ MODE 信 号 进 行 控 制。 同 时,STM32F103 主控芯片分别对这2 个信号进行取样,并根据取样的4G_NET 和4G_LINK 信号判断当前网络连接情况。 如果没有网络,直接将数据包缓存到外部存储模块的FLASH 芯片内;如果网络连接正常,则发送数据包和离线时存储在FLASH 中的数据。 工作状态指示灯的功能说明如表2 所示。

表2 工作状态指示灯的功能说明Tab.2 Function description of working state indictors

3 系统软件设计

系统上电后首先进行初始化,对STM32F103、4G通信模块、外部FLASH 模块进行初始化设置。 系统程序根据是否已联网分为两条支路。 当网络已连接时,系统检测是否有离线数据包待传输:如果有,则发送离线缓存的数据;如没有,则发送设备上电信息(设备位置、最近断电时间信息、ICCID)。 然后,开始定时监测端口数据。 当系统未联网时,系统直接定时检测端口的输入数据,并与上次数据进行比较。 如果2 次数据不相同,系统立即将本次检测的数据打包后实时发送;如果2 次数据相同,系统对检测数据进行记录,记录满后按设定的时间间隔进行数据发送(例如,输入信号状态在3 min 内未改变时,发一包数据),并根据系统网络连接的情况,将数据打包作为离线数据进行缓存,或将数据打包后实时发送。 最后,系统返回定时监测端口输入数据阶段,进行下一次端口数据检测与比较。

工业设备远程数据采集系统的主程序流程如图8所示。

图8 主程序流程图Fig.8 Flowchart of main program

4 测试结果

本数据采集系统安装于天正公司的客户生产现场进行性能测试。 通过Web 测试网页或设备助手APP应用,查看系统上传的设备断电时间、SIM 卡号、设备定位信息、设备编号、数据采集时间戳等信息;对15 台生产设备连续测试56 h,总计收集数据包2 669 包;统计并分析设备状态采集、状态时长、数据丢包率等信息。 生产现场实际测试结果如表3 所示。 由表3 可知,系统工作正常且稳定。

表3 生产现场实际测试结果Tab.3 Actual test results on production site

将远程数据采集系统接入工业互联网平台,对天正公司的客户的50 多台生产设备的生产参数进行实时数据采集。 企业或数据中心可以通过本系统远程监控和采集设备开机率、开机数量、关机数量、设备总开机时间、预警设备、有故障的设备数量、需要保养的设备数量等参数,以便生产管理人员对生产过程进行有效管理,提高设备的运营效率。 应用结果表明,系统满足设计要求。

5 结论

多通道工业设备远程数据采集系统是一款以Cortex-M3 系列微处理器为核心的工业互联网数据采集终端。 它集数据采集、存储和通信功能于一体,支持5 路数字量输入,能上传设备定位等工业生产设备的参数信息,并且通信时延小、数据丢包率低。 该系统与互联网运营平台组成完整的设备数字化远程运维系统,可灵活应用于工业生产现场,为设备制造商或运营商解决不同工业场景下的数据采集和传输的问题。