液晶显示面板自动断裂技术的研究

2021-09-08李玉刚徐江潮曹力宁

李玉刚,徐江潮,曹力宁,王 磊

(中电科风华信息装备股份有限公司,山西 太原 030024)

引言

受新冠肺炎疫情的影响,居民居家远程办公以及在线网课等增加了人们对平板电脑市场的需求。从2020 年初开始,全球笔记本电脑和平板电脑需求量激增。2020 年全年,个人电脑市场整体实现了同比双位数增长。尤其是在欧美等发达国家,居家办公已经变成常态,从而导致全球对于大尺寸显示面板的需求激增。

但是从液晶显示面板的生产过程来看,显示面板越大,要求的自动化程度越高,人工参与度大大降低,特别是大尺寸显示面板切割后,断裂难度高,传统的人工裂片方式已经不能适应生产需求[1]。基于此,中电科风华信息装备股份有限公司研发了ZDLX-1800 自动断裂生产线,适应了大尺寸液晶面板的生产,同时对打破国外的技术垄断和提升国产设备的自主技术创新意识也有积极的意义。

1 ZDLX-1800 自动断裂生产线工艺和技术难点

1.1 ZDLX-1800 自动断裂生产线工艺

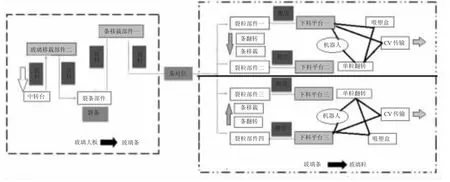

ZDLX-1800 自动断裂生产线主要是对上游已经切割过的大板液晶显示面板进行四周废边的去除、裂条、裂粒和下料。根据液晶显示面板生产工艺的要求,将来料大板玻璃(1 800 mm×1 200 mm)断裂成条玻璃(1 166 mm×150 mm),再将条玻璃断裂成小粒(57 mm×101 mm),并且将小粒传送到下游设备上。在设备运行中,采用图像识别系统进行大板玻璃的自动对位,采用真空吸附固定,完成裂条动作,之后搬用到掰粒平台上进行裂粒。拾取和翻转搬运动作都采用机械手实现。ZDLX-1800 自动断裂生产线的流程图如图1 所示,其工艺流程为:中转台接料(CF 朝上)—掰断废边(条玻璃)—搬运条玻璃—断裂条玻璃—下料。

图1 ZDLX-1800 自动断裂生产线流程图

1.2 ZDLX-1800 自动断裂生产线技术难点

液晶面板裂片流程是ZDLX-1800 自动断裂生产线的核心,其结果直接决定了产品的良率和设备的效率。通常,使用裂片刀在已经切割过的液晶玻璃的切割线背面进行落刀,其产生的压力可以使废边与液晶玻璃分离。但是,由于来料玻璃的尺寸较大,先将来料玻璃断裂成条后,无法再进行精确对位,使用裂片刀对条玻璃上的切割线进行二次断裂,只能通过掰断动作对条玻璃进行掰断,液晶显示面板断裂示流程见图2。掰断动作是通过模拟人工掰断显示面板的动作,实现近似人工掰断的效果,掰断精度高,提高了生产效率和良率。ZDLX-1800 自动断裂生产线将上述两种裂片方式相结合,首先将来料大尺寸显示面板断裂为条玻璃,再通过移栽平台,条玻璃放置在多条断裂结构上,同步进行裂片,解决了条玻璃无法进行精准定位,在传统裂片条件下,无法断裂的弊端,同时也提高了生产效率[2]。

图2 液晶显示面板断裂示流程图

2 断裂压力控制系统

2.1 液晶玻璃微裂纹理论

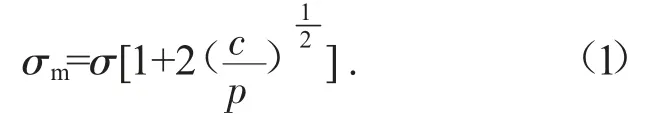

根据Griffith 脆性材料断裂的微裂纹理论[3],脆性材料的断裂可以分为两个过程,一是微裂纹的产生;二是微裂纹的扩展。微裂纹端部的应力由微裂纹的长度c 和端部曲率半径p 共同决定,具体关系如下:

式中:σm为微裂纹尖端处的最大应力;σ 为外界施加的应力。公式(1)表明当外力施加于脆性材料时,微裂纹尖端应力将成倍数增加,并且随着外力的增大,微裂纹的长度c 也在增长,即微裂纹扩展。

玻璃基板在断裂时,在切割时形成的垂直裂缝(Median crack)下方,就会形成一个光滑的镜面区,而且由于裂片时施加的压力是与切割线重合的,并且是在玻璃的切割线背面,因此,只要是切割和裂片的压力合适,在玻璃基板裂开后就会形成一个近似垂直于玻璃表面的光滑断面[4]。

2.2 裂片压力控制技术

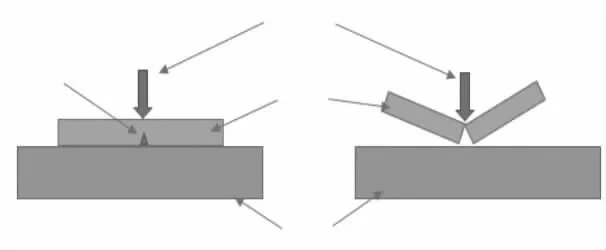

本设备共采用了两种裂片的方法,一种是使用具有一定宽度的材质比玻璃软的工具,通过施加一定的压力,将切割过程中在玻璃厚度方向上形成的垂直裂缝延伸到玻璃基板的底部,达到使玻璃基板分离的目的[2],裂片平台结构图如图3,裂片动作如图4。

图3 裂片平台结构图

图4 裂片刀裂片动作示意图

这种方法的特点是裂片定位精度高,适用于来料大的尺寸显示面板,进行分断为条玻璃。由于工艺成熟,在上位机设定裂片刀的工作压力,计算并转换为模拟量输出模块所需的数字量,由模拟量输出模块输出一定的电压值到电气比例阀,电气比例阀根据给定的电压信号进行二次压力输出,由内置的压力传感器检测到达设定压力值,这种方法,已经比较成熟,本文不再详细说明。

另一种裂片方法是对于已经进行第一次裂片的条玻璃,需要进行二次裂片,由于第一次裂片后,条玻璃数量比较多,再使用上述方法进行裂片,速率低下,而且需要进行精确定位和相应的裂片机构,对于设备整体节拍和结构影响很大,本文设计了一种新型的液晶显示面板掰断机构,其结构如图5 所示,将来料条玻璃放置在左右两个平台上,切割线位于两平台中间,通过真空吸附固定在平台上,起到固定条玻璃的左右。掰断动作如图6 所示,共有X、Z、Φ 三轴同时进行联动,使得左平台以切割线为圆心,完成螺旋插补动作,实现了模拟人工掰断液晶面板的动作。

图5 掰片平台结构图

图6 掰断动作示意图

2.3 掰断螺旋插补算法的建模

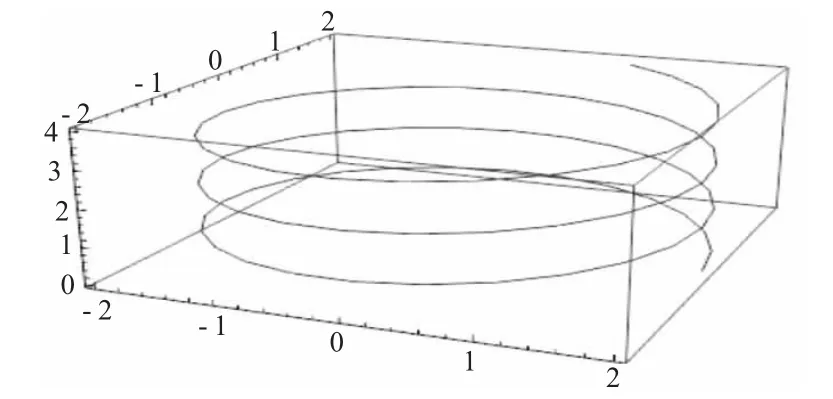

螺旋插补是在三维空间按螺旋线轨迹插补运行轨迹,是圆弧插补的扩展。在《论螺线》一书中,阿基米德给出了如下定义:当一点P 沿动射线OP 以等速率运动的同时,这条射线又以等角速度绕原点O旋转,点F的轨迹被称为“阿基米德螺线”[6]。在由指定的圆心位置(R)确定的圆弧上移动(圆弧插补)时,也同步进行直线插补的移动移动的圆弧插补切线速度变为插补进给速度,完整螺旋一圈,从Φ 方向看近似为圆弧。

将螺旋插补的当前位置设为A,终点设置为B,如图7 所示。插补过程中的当前点在三维空间的坐标为Fi(xi,yi,zi),通过螺旋插补算法计算得到下一个插补点的三维空间坐标为Fi+1(xi+!,yi+!,zi+!),从而得出X 轴、Y 轴和Φ 轴各自的移动量,3 个伺服电机同时运动,合成运动轨迹即是螺旋线轨迹,每隔1 个插补周期调用1 次插补算法,依次计算出每个插补周期的进给量,然后驱动电机,最终到达螺旋线的终点。其中,螺旋插补动作的完成,需要如下参数进行设置[6-7]。

图7 螺旋插补原理图

目标地址1:设定插补圆弧圆心相对当前点在X-Y 平面投影的X 坐标;

目标地址2:设定插补圆弧圆心相对当前点在X-Y 平面投影的Y 坐标;

目标地址3:设定插补螺旋线的螺距,即圆弧插补时在轴上运行的角度;

目标速度1:设定插补的合成速度;

目标速度2:设定插补圆弧的角度,设定正值时运行顺时针圆弧,设定为负值时,运行逆时针圆弧;

加速时间/减速时间:设定启动到达到额定合成速度和额定合成速度到停止时间;

2.4 掰断螺旋插补算法的实现

将螺旋插补点的三维坐标Fi+1(xi+!,yi+!,zi+!)[7],投影到平面上得到二维坐标点Fi+1(xi+!,yi+!),其与起点坐标的角度为∂。圆弧半径为R,Z 方向上的插补距离为ΔZ,则有:

设螺旋插补的速度为F,mm/min,分辨率为0.001 mm,在二维平面上,从pi到pi+1的步长Δpi为:

因为二维平面的圆弧角度∂与Z 轴的移动距离A 具有严格的比例关系,所以当Z 轴坐标达到插补终点时,X 轴和Y 轴也会同时达到终点,因此,当Z轴是到达终点时,螺旋插补动作就结束了。

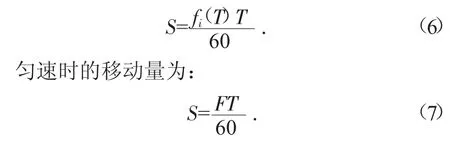

在本文的螺旋线插补计算过程中中,为保证精度采用前加减速控制,加速度段的移动量为S:

由上述计算得知,对于某一段参数已知的螺旋线,根据给定的起始速度、终止速度和编程速度,经过一系列计算判断,确定插补该段螺旋线的速度变化规律。通过MATLab 软件仿真得到如图8 所示的螺旋线。

图8 仿真螺旋曲线图

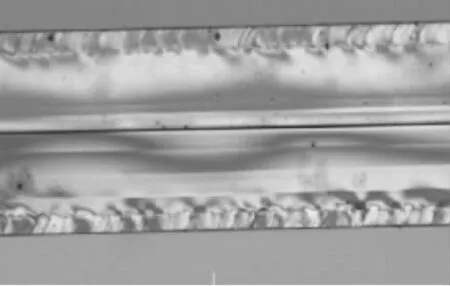

3 裂片效果实验验证

通过在生产现场,对来料大板玻璃进行生产试验,大板玻璃断裂压力为0.2 MPa,条玻璃掰断参数为:X 向移动距离17 mm,Z 向移动距离8 mm,圆心半径为46.5 mm,速度200 mm/s,加减速度为500 mm/s2的工艺条件下,ZDLX-1800 自动断裂生产线实际断裂的玻璃端面如图9、图10 所示。可以看出,大板断裂和调玻璃掰断的断面边缘整齐,无崩边和崩角产生,两种断裂方式效果一致,经过连续性生产,见图11、图12,上述两种液晶显示面板断裂工艺也得到了验证,设备性能稳定,上述裂片压力控制系统可以很好地满足液晶面板对于压力控制的精度和重复性需求。

图9 大板裂片效果图

图10 条玻璃掰断效果图

图11 大板连续裂片效果图

图12 条玻璃连续掰断效果图

4 结论

ZDLX-1800 自动断裂生产线的裂片动作自动化程度高,稳定性好,实现了模拟人工掰片的动作过程,提高了裂片生产线的生产速率和良率,提升了国产设备在液晶行业的竞争力。该自动裂片生产线已被国内知名LCD 制造企业批量生产应用,设备稳定性得到了验证,良品率大于99.6%。ZDLX-1800 自动断裂生产线的成功研制对其控制系统的优化设计和算法实现起到重要作用,对国产裂片生产线的设计和研发具有一定的借鉴参考意义。