矿井EBZ200型掘进机截割部件行星减速器结构优化研究

2021-09-08韩将

韩 将

(晋能控股煤业集团晋华宫矿生产技术部工掘办公室,山西 大同 037000)

引言

矿井掘进机是采掘煤炭的关键设备,掘进机的截割部件容易受到工作载荷的力学破坏以及周围恶劣环境的影响,导致截割部件的运转状态异常。截割部件的行星减速器是稳定整体部件运行速度的关键,通过内部不同模数的齿轮比保持速度在合理的采掘转速范围内。为了提高行星减速器结构的稳定性以及保障工作状态的可靠性,通过优化设计结构参数的方法,对行星减速器的结构进行再优化设计。以EBZ200型掘进机为研究对象,对其行星减速器的齿轮传动配合参数进行设计,以减轻整机质量和减小振动为设计目标。在保证整机工作强度和性能的前提下,提高整机的传动比。研究成果为矿井机械设备的结构优化提供了依据。

1 截割减速器结构简介

1.1 设计要求

截割部件行星减速器的设计不能脱离实际工程,结合设计技术人员的经验,完成行星减速器基本结构的构想设计。以安全性和可靠性,充分发挥新型减速器的工作性能,利用整机内部构造和材料耐受程度,达到节约材料和降低生产成本的目的。采用现代计算机辅助系统,通过有限元仿真方法,以参数化设计为引领,优化后新型减速器具有良好的经济性、工艺性和可维修性[1],并且更加注重在后期维护保养方面的零部件互换性。

1.2 行星减速器结构分析

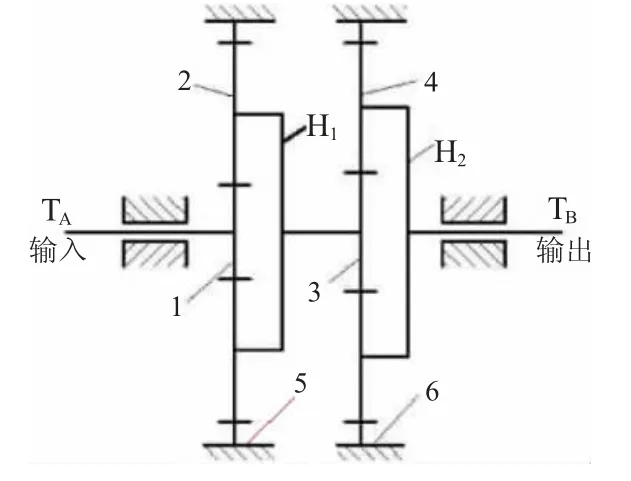

行星减速器的减速级数通常为二、三、四级,级数越多,减速机内部构造越复杂。EBZ200型掘进机的行星减速器是结构较为简单的二级减速器,通过6个齿轮和3 个齿轮组的组合[2],形成了2 个2H型行星传动串联,如图1 所示。

图1 二级行星减速器结构简图

通过太阳轮与行星的齿合,形成了一级传动,并且还包括了内齿圈5 和行星角。其余组成部分为二级传动,包括太阳轮、行星轮、内齿圈6 和行星架[3]。输入与输出之间的连接轴通过花键与电动机相连,从而带动各个零部件产生旋转,组成了二级传动的减速系统。

2 行星减速器结构参数设计

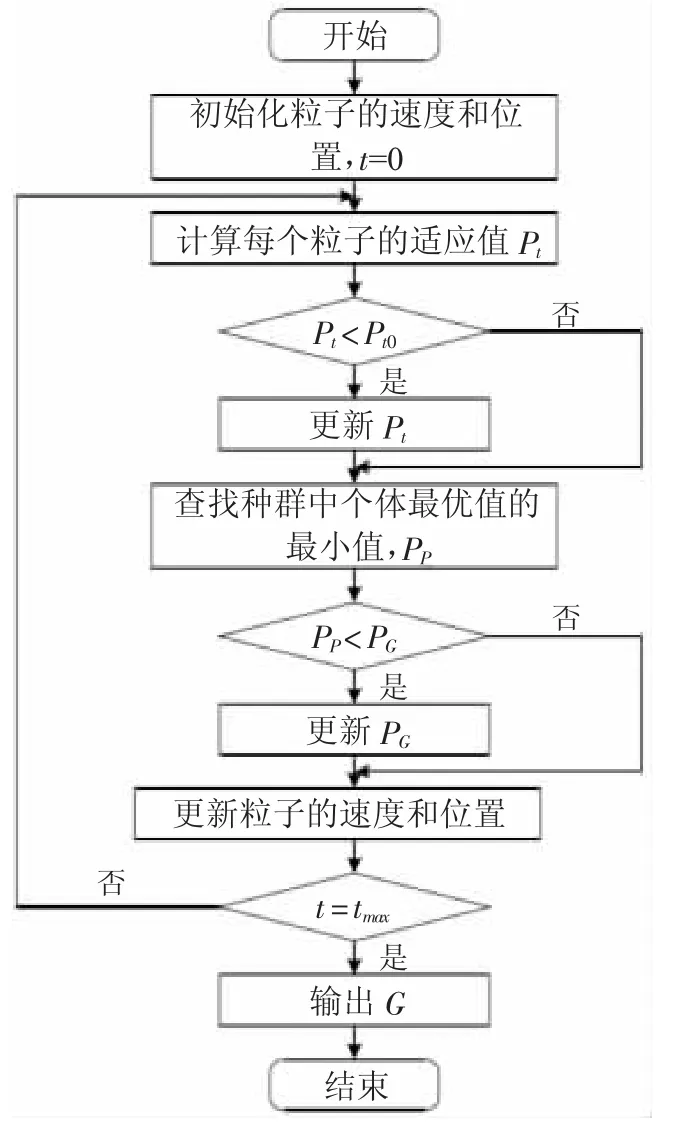

2.1 结构优化算法

通过MATLAB 仿真软件中的优化模块选取数据群优化算法。将行星减速器内部的齿轮模数、齿数、齿间夹角输入至算法传递信息中,通过优化函数将目标函数设定为行星减速器的安全载荷应力以及体积、重量等目标设计参数。通过随机求解的方法确定减速器的边界数值,通常以行星传动总级数、齿轮名义齿宽、太阳轮与行星轮齿数比得到数据的收敛求解结果[4]。由于数据计算复杂,采用MATLAB 仿真软件中的粒子群算法,该算法将各个数据看作一个初始化粒子。在加权系数范围内,仅迭代一次便可以求出最优解,计算流程如图2 所示。

图2 粒子群算法流程示意图

2.2 结构优化参数的确定

EBZ200型掘进机的电动机输入功率为180 kW,转动轴的额定速度为1 470 r/min。行星减速器内部材料选用经过淬火处理后且强度较高的20Cr2Ni4A 材料,达到了8-7-7HK 级的精度等级。通过粒子群优化算法,对行星减速器的总体体积、齿轮模数、齿宽、齿数比等数据进行再优化计算,将齿数由17 设计为16,太阳轮的轮齿宽由80 mm 设计为74 mm,模数由5.5 mm 变为6 mm,一级齿轮的齿数比设计为4,二级齿轮的齿数比设计为3.5[5]。通过MATLAB 仿真软件的计算验证,行星齿轮的总体体积减小9.8%,降低了行星齿轮的制造成本,并且更加便于安装和维护。优化后的行星齿轮是否能满足工程性能要求,将通过有限元仿真计算方法进行验证。

3 截割行星减速器优化结果验证

3.1 仿真模型的建立

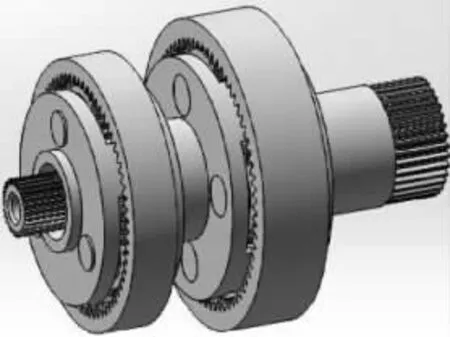

通过Pro/E 三维建模软件对行星减速器的模型进行建立并且去除对齿轮组受力影响不大的零碎部件,以提高仿真计算效率。模型的建立不能一次成型,要将一级行星架和二级行星架的三维模型分别建立,并通过装配的方式形成总装配模型,对每个零部件的空间位置进行确定,防止零部件相互干涉[6],如图3 所示。

图3 行星减速器装配三维模型

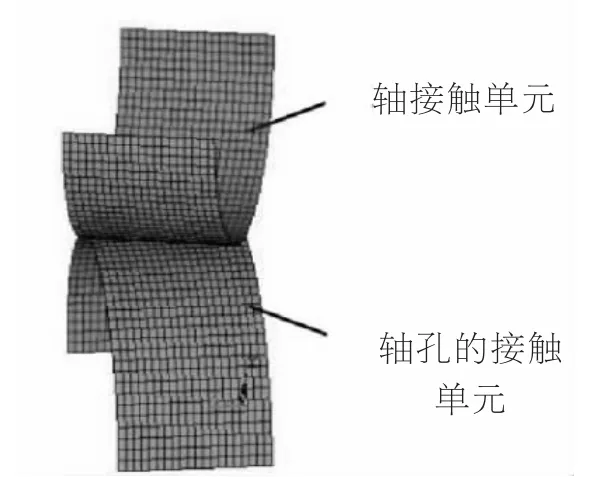

在三维模型的基础上完成有限元仿真参数的确定,由于行星减速器内部零部件相互接触的表面较多,应对每个接触单元进行定义。确定相互两个表面之间的接触刚度以及摩擦中的实际距离、阻尼系数、击穿深度等参数[7],如图4 所示。在完成表面接触定义后,对行星齿轮组施加传动力矩。以施加均布载荷加模拟力矩的作用效果,一级行星架的施加载荷为5.68×104N、二级行星架的施加载荷为2.57×104N。

图4 接触单元的参数设定实例图

3.2 仿真计算结果验证

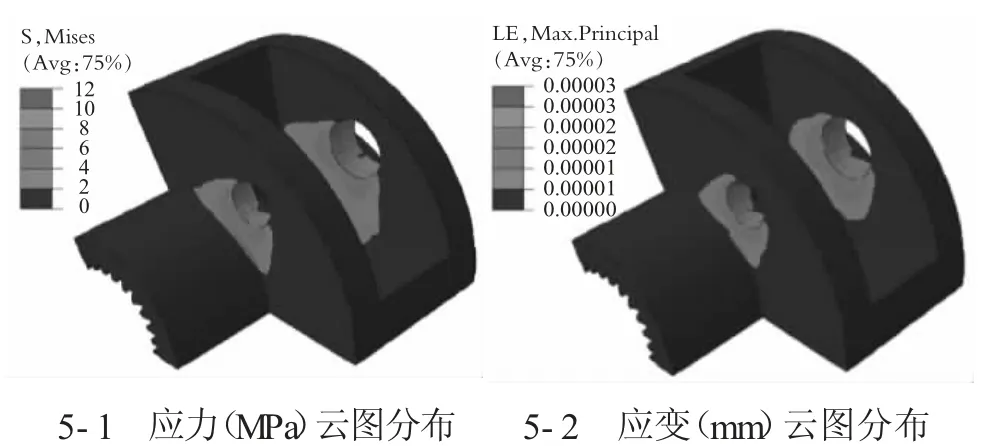

如图5 所示,EBZ160掘进机行星减速器优化结构传动中,在力的作用下,产生应力、应变最大的是二级行星架,所受最大应力为12 MPa,都发生在行星架与行星轮轴联结处,说明周向变形是影响行星架变形的主要变形,并且随着载荷的增大,各级的变形值也随之增大。行星减速器的优化结构各个零部件产生的应力均小于材料自身的许用应力,完全满足强度要求;产生的最大应变为3×10-5mm,在掘进机减速器中上述形变几乎可以忽略,故EBZ160掘进机行星减速器结构设计合理,具有较高的可靠性。

图5 行星减速器优化后应力、应变云图分布示意图

使用ABAQUS的模态分析功能模块,对一级行星减速和二级行星减速传动机构分别进行了有限元模态分析,得到了其前十二阶的模态频率和模态振型,分析了行星减速系统的固有特性频率和振动形式,结果表明:该齿轮啮合传动系统的最低阶固有频率为96.35 Hz(一阶模态)。通过公式计算,代入减速器的齿数z 为16、转速n 为1 470 r/min,可计算得出最大啮合频率为92 Hz,不会产生共振,如图6 所示。

图6 行星减速器一阶模态示意图

4 结论

1)将优化后的参数通过ABAQUS 有限元分析软件进行仿真计算,得出了优化后的行星减速器结构在保证结构强度和工作性能的前提下,能够实现减速器的体积质量更小,不仅提高了掘进机整机工作可靠性,还实现了掘进机制造成本降低,保障了企业的经济性。

2)对截割部件的动态特性进行了分析,采用仿真软件的模态功能计算,验证了行星减速器啮合频率能够避开整机的共振频率,确保掘进机的正常采掘。