教学型柔性生产线的研究与设计

2021-09-08王云超

王云超

(江西应用技术职业学院 机械与电子工程学院,江西 赣州 341000)

我国作为教学用的柔性生产线实训系统要远落后于国外工业发达国家,除了经费问题还有国内教育理念问题[1]。多年来,国内教育是理论重于实践,高校的实践课程也大部分都是做验证型实验,内容相对比较单一。由于国外一直重于实践教学,所以他们高校的配置要远高于我国,在柔性自动化系统方面,学生由简单应用到创新,每个学生都可以亲自操作平台,研究并编程调试。如今,随着科技的进步和人们对实践能力的要求,国内一流高校开始注重培养学生的实践创新能力,也都纷纷引进了相关的柔性自动化教学系统,但大部分是从德国或日本进口,成本太高。FMS教学系统在高校的现状分为三种情况[2]:(1)引进整套工业设备;(2)高校给出功能设计,并给出了系统配件,交由研发机构设计;(3)购买散装器件自己搭建硬件软件平台进行调试。这三种方案中,第一种价格太高,具体实用性不强;第二种性价比最高,价格略高,但最实用;第三种最节省资金,并能让师生参透整个系统的架构采用以PLC为控制硬件STEP7为软件通过PROFIBUS-DP通信和MCGS工控软件组态监控联合MES管理生产数据[3],研制了这套MES模块型柔性自动化生产线实训系统并投入教学使用,师生反响良好。

1 教学柔性自动化生产线设计

柔性生产线应具备输送系统、加工系统和控制系统的三大基本功能[4]:

1.1 输送系统

柔性生产线的输送系统就是将待加工或已完成加工的工件通过指令传送到指定位置。在产品加工的过程中,需要存储待加工产品的功能,在工件输送过程中,需要对工件的数量和位置进行监测管理。

1.2 加工系统

柔性生产线的加工系统主要完成对工件的加工、安装和检测等程序。本文中的加工系统主要是通过程序指令控制刀具组对工件进行钻孔加工,并通过传感器检测工件是否合格,然后气动手指夹取小工件套入大工件,完成安装。

1.3 控制系统

柔性生产线的控制系统是柔性生产线的大脑,控制系统分为过程控制和过程监控。主要是通过控制设备PC、PLC对生产过程中数据的实时采样,处理并实时监控。

本系统的设计基于典型的柔性自动化生产线功能:工件加工安装过程,即将大工件进行加工并传输至安装位安装分类。根据工作流程我们设计了八个工作单元站,如图1所示。每个分站配备独立的PLC控制系统,分单元与主站之间通过PROFIBUS-DP现场总通信实现数据交换,主控站通过终端设备控制实现各分站的联动控制。

图1 实训平台的工作流程

系统中工件从一站到另一站的物流传递过程:上料检测单元将大工件按顺序排好后提升送出;搬运站将大工件从上料检测单元搬至加工站;加工站将大工件加工后送出工位;分拣站将加工过的正常的工件搬运到传送站,如果是废料,分拣机械手将工件搬运到废料处理机构;传送站将正常的大工件送至尾端,将废料分拣到废料槽里;安装搬运站将大工件从传输站搬至安装工位放下。安装站再将对应的小工件装入大工件中;而安装搬运站再将安装好的工件送入分类站;分类站再将工件送入相应的料仓。

2 控制系统设计

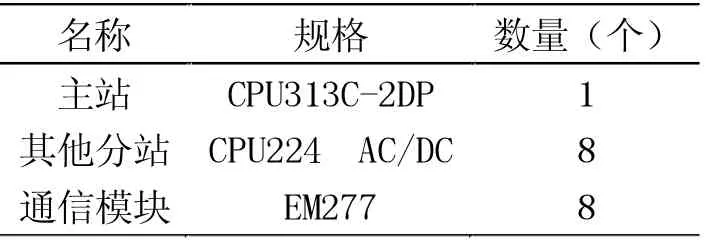

由于本文的设计是主从网络设计,1台PLC作为主站,其他八个子站选择相同类型的PLC组成主从结构的PLC网络。根据主站和从站不同的功能,选择西门子S7-300 CPU313C-2DP(16位数字输入/16位晶体管输出)作为主控单元的控制模块,选用S7-200 CPU224 AC/DC/继电器(14位数字量输入/10位继电器输出)作为子单元。由于S7-200没有通讯口能连上PROFIBUSDP,因此需要配置通信扩展模块EM227来将S7-200接入DP线上,各站PLC的选型如表1所示。

表1 各站PLC的选型

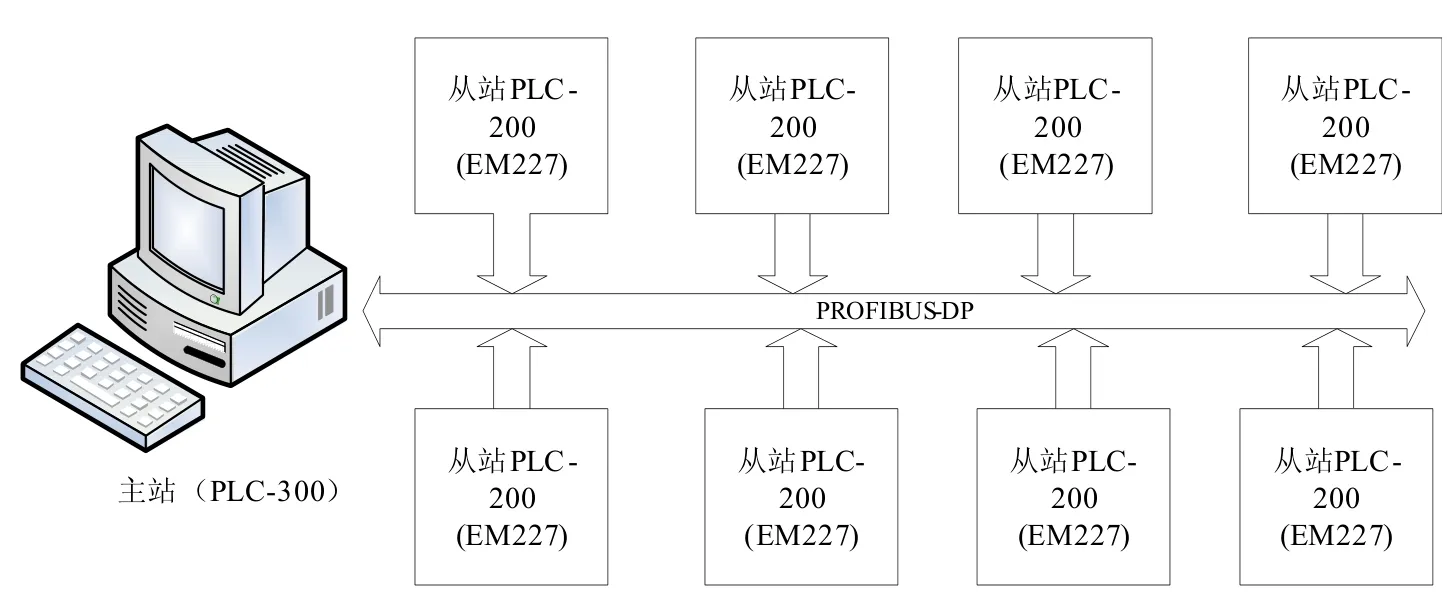

本实训系统共有八个分站和一个主站,各分站都具备独立的PLC控制系统,数据通过PROFIBUS-DP现场总线在分站之间,分站与主站之间进行传输与交换。PROFIBUS-DP是通过双绞电缆进行数据传输[5]。选择主控单元作为主站,其他八单元作为从站。主站通过S7-300采集数据信息,并处理相应的分站数据信息,下发指令控制从站完成八站联动实现自动化生产。将DP联线首端的网络连接器直接接到S7-300主机的DP接口上,其他分站通过转接口模块EM227连接到DP电缆上[6-7],如图2所示。

图2 各单元的PLC通信网络

3 系统编程调试

将所有单元进行通讯组态,编译好各工作单元的控制程序,进行仿真调试[8]。把各单元设备按钮切换到运行状态,检查各单元指示灯是否正常,如不正常,则重新检查程序和组态以及硬件连接。系统各设备上电复位,控制按钮“手/自”打到自动状态“单/联”打到联动状态,将已经完成的硬件组态和编写完成的程序下载到主控机PLC S7-300中,运行程序实现联动控制,观察各站的工作流程如下:排在第一站的上料检测站自动运行,完成对物料检测上料的过程;排在第二站的搬运站通过气动机械手夹取物料完成物料的搬运传输工作,把物料输送到第三站;排在第三站的加工与检测站通过刀具组对物料进行三道程序的加工,并自动检测加工完成的工件是否合格;排在第四站的分拣站则自动完成对不合格产品分拣到废品台,合格产品输送到下一站;第六站安装搬运站则自动将第五站的加工合格产品搬运至第七站进行安装;第七站则利用吸盘机械手自动将小工件套入大工件,完成工件的安装;第八站则自动通过传感器检测工件的颜色,根据颜色的不同将工件分入不同的仓库。整个过程应该是连续的,完成了本文中设计的需求,通过工控软件MCGS或工业触摸屏可以终端控制设备,查看异常[3]。集成了MES功能的软件,可以查看任务和进程。

在现场实际的调试过程中,会出现各种各样的问题,问题可以大体划分为两类:一是整个系统不能联动运行;二是系统中某一具体分站不能正常运行[9]。

当遇到第一种情况时,要根据系统发生的情况进行预判是硬件问题还是软件问题,或者通过软件监测反馈的情况,进行判断并检查分析并解决。

一般情况下,先做硬件检查,因为硬件是支撑软件的平台,要理清思维分步骤去检查:

第一步,先检查各单元电源是否到位,有无空气开关跳闸情况,如有,则复位再次推上试试,如推不上则要检测是否电路存在短路或者是空气开关损坏,并查看空气压缩机的气压够不够,气源是否到位。

第二步,检测常用的基本元器件,如用肉眼就可以发现的,或者用手摸就可以感觉到的物理状态元器件,是否存在接触不良或者损坏的零器件,譬如,元器件没有温度或者温度过高都是不正常的。

第三步,检查各工作单元的PLC输入输出口的接线是否正确,线材是否存在接触不良的情况,进一步缩小检查范围。

第四步,检查限位磁性传感器的灵敏度,有些因落了灰尘,变得不灵敏,没法达到要求,还需要检查电磁阀组及外部所连接的电路是否有问题。

排查完了硬件问题,如果还没有找到原因,应该检查下PLC控制程序,分析下程序中指令是否符合设计的顺控要求。程序编写是否正确。查看PLC的中断状态,一般是PLC程序编译的问题,PLC会有中断堆栈,根据这些信息,可以很快找到问题并修改正确,直至系统正常运行。如果监控系统显示是在某一具体单元异常,则要排查的是这一单元,可以把该单元切换到手动状态,因为本系统每一单元都有自己的独立PLC系统,所以要在手动状态下运行该单元,并检查硬件和I/O口排线连接问题,直至可以正常运行。在手动状态下可以运行而联动状态下不能运行则要检查通讯设置是否有问题,譬如EM227拨码地址在PROFIBUS-DP中是否遗漏或重复,并修改调试直至正常。

4 结束语

文章针对国内高职院校的需求,多次到访柔性自动化实际工厂,研究并分析柔性自动化生产线的工艺和流程,利用PLC控制技术和PRFIBUS-DP通讯技术设计了一套带有基本MES功能的教学型柔性自动化实训系统,采用给工件进行加工、安装典型案例进行流程设计,包含了输送系统、加工系统、以及分类检测系统等。按照工艺流程分为八个工作单元,每一个单元都具备独立的PLC系统,可独立可联动,具备很好的柔性。在教学中具有很好的直观效应。该系统实现了各个单元的功能,并可以联动控制,具备简单的MES生产管理功能,通过主控单元触摸屏或者监控主机可以全自动化的生产监控管理,减少了人力成本。