小批量多品种工况下喷涂机器人位姿优化模型实验与仿真

2021-09-08毛英坤孙宇楠苏成志

毛英坤,李 华,张 朵,孙宇楠,苏成志

(1.航空工业哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150000;2.长春理工大学,吉林 长春 130022)

对于大批量喷涂,采用人工试凑法使机器人避免经过奇异位形,关节运动不超过设定范围,且运动性能最优的状态下实现连续喷涂作业已经很成熟。伴随着小批量多品种的喷涂生产需求不断涌现,由于事先无法进行试喷实验,人工试凑法已不能胜任这种生产需求。如何根据工件模型,实时计算机器人和工件之间的最优站位关系,使机器人避免经过奇异位形,关节运动不超过设定范围,且在运动性能最优的状态下完成连续全面喷涂作业,是解决当前小批量多品种实现智能化喷涂的关键。

本文首先从机器人运动学位形出发,根据机器人在某一位形下运动具有连续性的特性,把机器人在连续作业时需要满足的关节运动范围约束和避开奇异位形约束相结合,结合机器人运动学性能指标建立并求解机器人与工件之间的位姿优化模型。最后,通过在一个具有移动轴的喷涂系统上实现机器人站位优化,获得喷涂最佳站位。

1 位姿优化模型

1.1 优化模型

假设工件的喷涂轨迹所在坐标系为{W},其与机器人基座坐标系之间的关系为其中代表位置关系表示姿态关系。工件的喷涂轨迹转换到机器人基坐标系之后,机器人关节空间的关节角度、关节速度便可通过机器人运动学模型建立与位姿关系和机器人运动学位形之间的函数关系。

1.2 优化问题求解

本文采用罚函数法、粒子群优化算法求解建立的机器人轨迹优化放置问题。单独求出式(1)中每一个位形c下的最优位姿,然后比较所有位形下的最优位姿,求得整体的最优位姿关系。另外工件在进行喷涂轨迹规划时,首先对工件进行子片划分,然后对子片进行喷涂轨迹规划,所以在优化工件与机器人位姿的时候可以单独对每个子片进行位姿关系优化。

2 实验与仿真

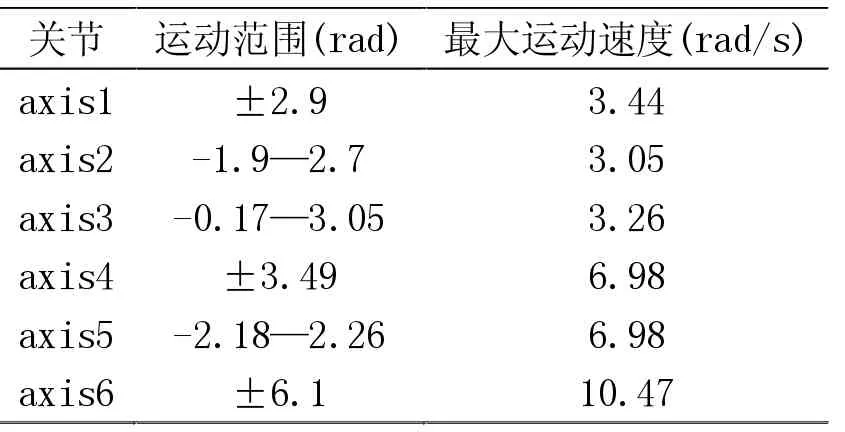

为验证算法的可行性,搭建喷涂系统实现此算法。喷涂系统中使用的机器人各个关节的运动范围与运动速度见表1所示。

表1 机器人关节运动范围与运动速度

该机器人在设计上使关节3的运动范围只存在一种位形,而关节5由于其运动范围可知其工作位形分为翻转和不翻转两种位形。由于机器人的机械结构设计,该机器人不存在边界奇异位形,当关节5的角度为零度时关节4和关节6的轴线重合为腕关节奇异位形。

根据移动轴的运动范围,把无约束优化问题变为移动轴运动距离d的有约束问题。即:

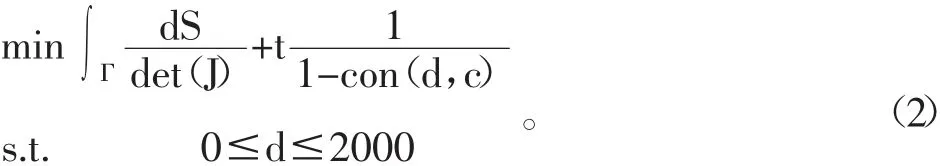

实验使用的喷涂轨迹根据基于点云切片技术的喷涂轨迹规划方法获得,图1为汽车飞机舱门正面的喷涂轨迹。机器逆向运动学使用代数法求解,代数法结合机器人位形可以保证在某一位形下机器人只有一组逆解。实验过程中首先把预先打磨处理好的汽车外覆盖件固定到支架上,根据轨迹规划算法规划好工件的喷涂轨迹;然后输入工件的喷涂轨迹,站位优化算法根据输入的喷涂轨迹自动计算出机器人的站位;最后在确定机器人和工件之间的位姿关系之后,通过控制器控制机器人移动轴运动到相应位置进行喷涂作业。

图1 舱门喷涂轨迹

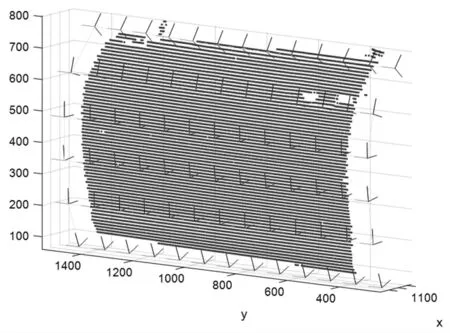

为了说明喷涂过程中站位优化的情况,以舱门喷涂为例,图2为喷涂舱门时,机器人站位的优化过程,喷涂实验结果见表2。从图2中可以在移动轴范围内初始化的机器人站位均能收敛到最优站位811.4mm处。在算法初始化机器人站位时,对于使轨迹超出机器人工作范围的站位,取距离其最近的可行站位,作为第二次迭代的初始值。

图2 舱门喷涂时机器人站位优化过程

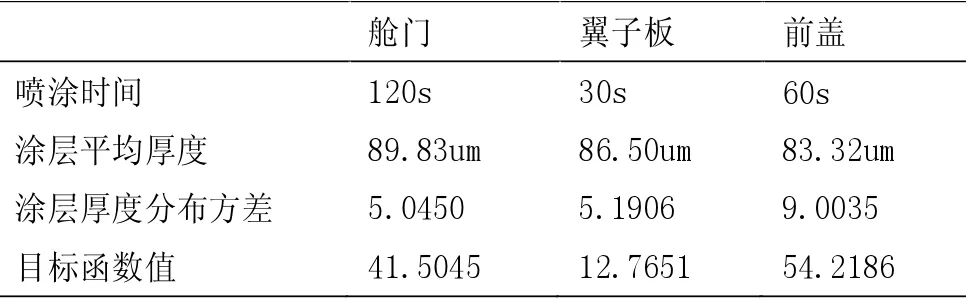

表2 喷涂实验结果

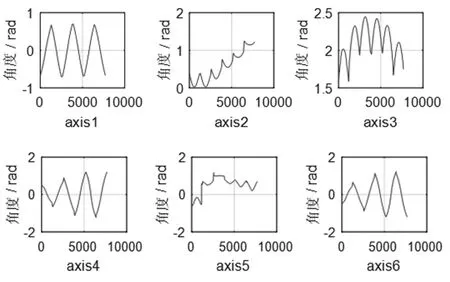

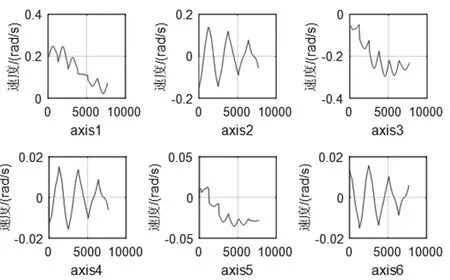

图3为机器人在最优站位811.4mm处喷涂舱门时的各个关节角度变化的情况,可以看出关节1的角度变化过程没有突变,所以机器人没有经过肩关节奇异点;由于机器人机构设计,并从关节3的角度变化过程可以看出机器人在喷涂舱门时没有经过边界奇异位形;关节5在第一条轨迹和第二条轨迹时改变了位形,由于是在两条喷涂轨迹之间改变的位形,所以其不影响喷涂一条轨迹的连续性。图4为舱门喷涂时机器人关节的角速度变化情况。从图中可以看出喷涂时关节的角速度都保持在允许范围之内。

图3 舱门喷涂机器人各轴角度变化情况

图4 舱门喷涂机器人各轴角速度变化情况

3 结束语

本文针对球形腕关节机器人做了位形分析,建立了机器人站位优化算法,能够实现:

(1)机器人在连续喷涂作业时能够实现机器人站位优化,使机器人不经过奇异位形,且关节角度运动不超过设定范围;

(2)机器人在喷涂过程中关节速度在设定范围之内;

(3)在以雅克比矩阵为参数的运动学性指标优化目标下,实现喷涂过程中机器人运动学性能最佳。

本文提出的机器人位形站位优化算法也适用于其他类型腕关节机器人。