深水伺服应用油浸式电机特性研究

2021-09-08金政翰赵连玉赵晓磊

金政翰,赵连玉*,赵晓磊

(1.天津理工大学a.天津市先进机电系统设计与智能控制重点实验室,b.机电工程国家级实验教学示范中心,天津300384;2.海洋石油工程有限公司特种装备公司,天津300384)

水下扭矩工具是启闭水下阀门的关键组件,我国对水下扭矩工具的研制尚处于初步阶段[1],这些设备大部分为液压驱动,目前所使用的液压设备存在操作程序繁杂、故障率高、精度低问题已经难以满足当前扭矩工具的动力需求[2],针对此现状,本文研制了一款深水电机来作为扭矩工具的驱动装置。该水下扭矩工具由伺服电机提供动力,经减速器放大后进行扭矩输出。然而,普通有刷电机换向时出现的火花会对设备内部其他的元器件带来不利的影响,其密封只能采用抗压方式,深水工作环境复杂,巨大的水压会对设备的密封性和外壳的抗压能力产生影响,所以普通有刷电机使用范围有限。鉴于工作环境的特殊性,电机浸润在液压油中使用减小了磨损,延长电机使用寿命,无电干扰,空载电流小。高水压影响下的密封是首要解决的问题,为了解决这个问题,对电机采用压力平衡式设计,将转子、定子等电机元件浸润在液压油中并在减速器外壳上安装压力平衡装置,使得整个深水应用油浸式伺服电机具有压力适用性。然而,液压油是一种具有黏性的液体,定子与转子间原先的气隙被液压油填充,转子在磁场作用下旋转时势必会与液压油会产生相互作用力,影响电机的特性。

李小平等人[3]提出多参考坐标系模型对气隙非油浸式电机泵内部流体三维流动进行流场分析,得出了电机注油进出口的压力随着液压油黏度的增大而减小。明国峰等人[4]通过三维有限元法对电机进行温度场计算,得出了靠近背风面转子铁心的绕组温度最高。想要得到设计和制造性能优良,达到或者超过国外同类产品的充油电机必须弄清楚液压油对于电机特性的关系,国内大部分关于充油电机内液压油对电机特性影响的研究比较少,为解决上述问题,针对深水应用油浸式伺服电机展开设计,最后通过实验来验证设计的合理性,对国内油浸式伺服电机设计有一定的指导意义。

1 深水应用油浸式伺服电机设计

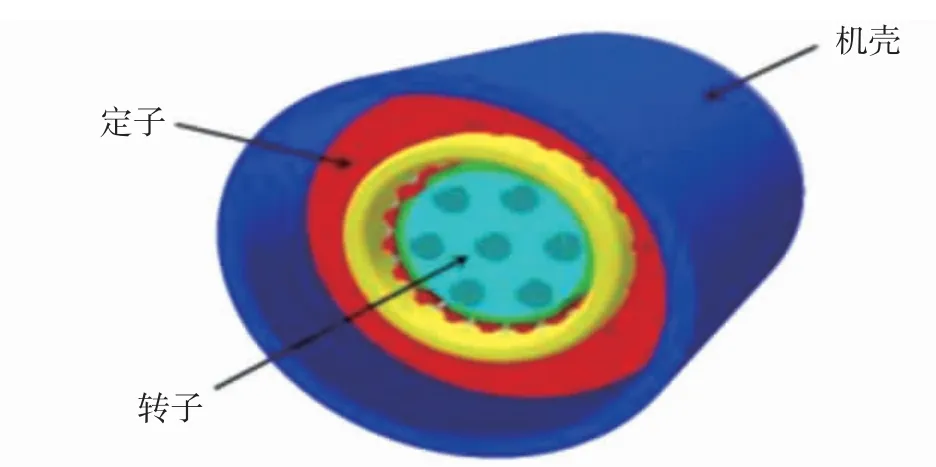

1.1 深水应用油浸式伺服电机的基本结构

深水油浸式电机主要由电机后端盖、密封圈、定子、转子、电机外壳、旋转变压器、压力平衡装置等部件组成,电机爆炸图如图1所示。电机后端盖与电机外壳之间放置O型圈,形成静态密封。根据密封圈工作原理,安装过程中在给定的一个方向进行初始压缩,O型圈具有初始密封的能力,它随着系统压力的提高而增大密封能力,转子通过螺纹连接固定在定子腔内部。深水油浸式电机的定子由铁芯、绕组组成,转子轴两端通过轴承扶正固定,定子通过螺栓与电机外壳进行固定连接。深水油浸式伺服电机中,旋转变压器固定在转子轴输出端准确地检测出电机转子的位置,实现了对电机转矩、速度的高精度控制[5]。

图1 电机爆炸图Fig.1 Motor exploded view

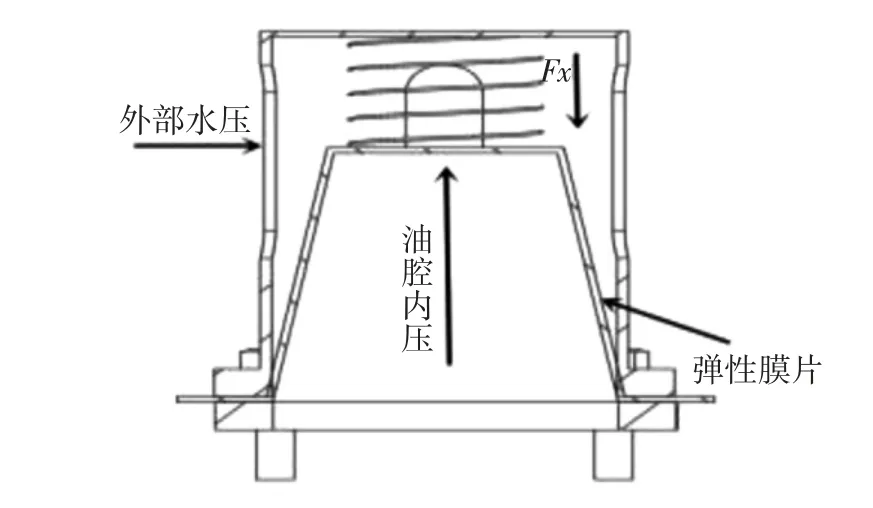

1.2 深水应用油浸式伺服电机的压力平衡装置

在复杂的深海环境中,水下仪器设备将会承受巨大的压力,深海压力问题是深海技术发展中必须解决的一个关键问题[6]。如何保持设备内部与外部海水压力的平衡是个必须要面对的一个问题。本文设计将电机、减速器与整个设备内腔连通在一起浸润在液压油中形成一个油路循环。通过安装在减速器外壳上的压力平衡装置的调节,使得海水压力与系统内腔油压形成一个动态平衡,基于弹性元件可以变形的能力来达到压力平衡的目的[7]。具体实施方法有:采用膜片将设备充油内腔与海水隔开,柔性薄膜将海水与电机内的液压油分开,薄膜的一侧与海水直接联通,另一侧与水下设备的内腔相联通。利用膜片的弹性形变来抵抗外部海水的压力实现内外压力平衡。随着电机下潜深度的变大,外部水压增大,压力通过膜片传递给另一端的内腔油液,使得膜片产生一定程度的弹性形变,使得电机保持一个动态平衡,其中Fx为弹簧产生的反力,结构原理如图2所示。

图2 压力平衡装置结构原理图Fig.2 Structure schematic diagram of pressure balancing device

根据这个原理,将在电机上设计了一种压力平衡装置。电机内部油液与整个扭矩工具的油腔是相联通的,如图3所示。

图3 电机剖面图Fig.3 Motor section

由于电机内腔、压力平衡装置内部与整个设备内腔都是联通一体并且内部填充油液,当电机工作产生温度变化时,热胀冷缩,油压增大或减小会使得柔性膜片产生弹性形变与外界压力进行自适应平衡从而不会让电机压力过高,从而避免外部水压过大使得水渗入电机与整个设备内。这样不仅保证了内腔油液与器件的可靠性与安全性,也为抗压密封降低了条件,节省资源与材料成本。

2 深水应用油浸式伺服电机转子动力学分析

深水应用油浸式伺服电机工作时,转子与定子之间的气隙、在气隙与密封处都充满了液压油,转子在磁场作用下旋转时会产生黏性负载,黏性负载阻碍转子的运动趋势形成了反向扭矩,会造成油浸式伺服电机的功率损失,这部分损失的功率称之为黏性功率损耗[8]。深水应用油浸式伺服电机定子与转子之间充满着液压油,黏性较大。电机工作时,随着转子旋转速度升高,相互摩擦产生的损耗越来越大,液压油的黏滞力对于转子表面来说是一个阻力,这个阻力对于电机来说会产生黏性损耗[9]。深水应用油浸式伺服电机定子与转子之间的气隙0.3 mm。电机工作时,转子以转速n逆时针旋转,转子与定子间的每层液压油的速度方向主要为逆时针的切线方向[10]。其大小因液压油的黏度与距离转子表面的距离沿着径向方向递减。圆柱形转子表面的油膜损耗,可以计算如下:

式中:K为转子运动系数;L为转子的轴向长度;γ为液压油的黏度;r为转子的半径;ω为转子的角速度;C为流体摩擦系数。

转子外表面与油液的切应力:

其中,C为摩擦系数;ρ为液压油密度;V为液压油与转子表面相对运动速度。

摩擦系数为:

雷诺数为:

式中:ω为转子角速度;γ为润滑油黏度;R为转子的半径;L为转子长度;δ为单边气隙长度;T为润滑油与转子表面间的摩擦力矩。

选择中性的液压油加注在电机中,加注在电机中定子、转子所有空隙中的是壳牌得力士S2M46中型液压油,液压油的黏度是46mm2/s,密度为0.879 kg/L,转子轴长度117 mm,最大转速为6 rpm,转子半径70 mm,得出摩擦力矩T=0.00524×10-5N·s,代入求解得到消耗的功率P为0.0314×10-5kW。

但是,由于黏性的润滑油具有黏度大的性质,与高速旋转的转子轴会产生较大的摩擦,深水应用油浸式伺服电机的机械损耗主要还是油摩损耗,可以把润滑油与转子轴之间的关系简化成流体力学中环绕在圆柱体周围具有黏性不可压缩流体的流动,这样可以将转子轴与润滑油之间的摩擦看作是绕流物体的摩擦阻力问题,所以,将润滑油与电机转子轴的摩擦损耗看作为阻力造成的能量损耗。阻力F通常表示为无量纲阻力系数fD,流动产生的压和参考面积S的乘积。

阻力系数fD只于流体有关,V是相对于转子轴的流动速度;参考面积S是转子轴迎流面积,即为垂直于流动速度的投影面积。只要知道润滑油的黏度系数(阻力系数)及其电机转子轴的尺寸与转速,就可以得到转子轴与润滑油之间的摩阻力。在润滑油与转子轴接触表面存在一种相互作用力叫做剪应力,是由流体相邻流层的流速不同会产生相邻近流层间有相对运动产生的。

由于流体的特殊性质是不能够承受剪切力的,所以用黏滞系数来描述流体内部单元相互运动所产生摩擦的强度的大小。对于润滑油来说,黏滞系数表示着流体能够维持原始形态的能力,容易受温度影响,而对于转子轴和电机来说,黏滞力是一种阻力。

其中式(6)~式(9):τ为单面积上的黏滞力;μ为黏度dU/dy为速度梯度;n为转子转速;d为转子轴直径;h为气隙的间距;A为黏性摩擦力的作用面积;P为气隙中产生的黏性损耗。

根据式(2)~式(10)可知,液压油的黏度与黏性损耗成正比,黏性损耗与转子的长度、转子的转速的平方、转子直径的三次方成正比,所以,转子的直径尺寸对于黏性损耗起到关键作用。转子的直径对于黏性损耗的影响最大,应该适当的对转子结构进行优化来减少液压油对转子产生的损耗。表1给出了定子与转子间润滑油黏度与黏性损耗的计算值,表中数值均是根据式(2)~式(10)得出。

表1 黏性负载与黏性损耗计算值Tab.1 Calculation value of viscous negative load and viscous loss

图4给出了液压油黏度与黏性损耗的变化曲线,如图4所示,随着液压油黏度的增加,电机的黏性损耗也随之增大,所以电机内部的液压油的黏滞力可能会对转子的转速产生一定的影响,最终可能会导致气隙油浸式电机的转矩会略少于非油浸式电机,影响其电机特性。

图4 黏度与黏性损耗变化曲线Fig.4 Variation curve of viscosity and viscous loss

3 深水应用油浸式伺服电机温度场仿真试验

根据以上油浸式电机损耗的计算结果,模拟仿真深水油浸式伺服电机在达到预定转矩时,通过浸油电机与空油电机稳态温度场进行磁热互耦分析求解,对比两种不同浸油方式电机的转矩、转速、温升,为电机优化设计提供实验支持。根据表2电机主要参数先在Motor-CAD中进行参数设置,建立如图5所示电机有限元模型[11]。

表2 电机主要参数Tab.2 Main parameters of motor

图5 电机有限元模型Fig.5 Finite element model of motor

设置电机的初始条件,深水应用油浸式伺服电机额定功率2.6 kW,转速1 015 rpm,为了研究电机充油方式对于电机温度、损耗、效率的影响,分别对空油电机与浸油电机进行了两组仿真实验模拟,测试到达预定转速,计算得到两者的稳态温度分布如图6与图7,最终通过Motor-CAD软件得到充油电机与空油电机转矩转速曲线图,如图8所示。

图6 充油电机达到预定转速轴向、径向稳态温度Fig.6 Axial and radial steady temperature of the oil filled motor reaching the preset speed

图7 空油电机达到预定转速轴向、径向稳态温度Fig.7 Axial and radial steady state temperature of air oil motor reaching preset speed

通过图8与表3对空油电机与浸油电机在达到同一预定转矩下稳态温度的求解,可得如下结论:

表3 空油电机与充油电机主要参数Tab.3 Main parameters of different types of motors

图8 空油电机与充油电机特性对比图Fig.8 Comparison of characteristics between air oil motor and oil filled motor

1)温度最高的关键位置为绕组的中心,温度最低的位置出现在永磁体。

2)设备内部的液压油可以降低电机的温度,并且减少电机的损耗。

3)液压油是一种具有黏度的流体,会对转子转速有一定的影响,但不是影响电机性能的主要因素。因为扭矩工具是应用在非高频使用场合,所以不需要担心充油之后,液压油对于电机的影响。

4)电机特性曲线对比图可以看出充油之后的电机相较于空油电机到达特点转矩值所需要的时间更短,相同转速所输出的扭矩没有太大的区别,所到达的误差在允许范围之内。所研发的深水应用油浸式伺服电机完全满足水下扭矩工具工作条件。

4 结论

油浸式负载会使得电机带载启动,主要反映在电机刚启动时的轻微损耗,在Motor-CAD建立的空油电机无油浸负载是个理想化的模型,电机不可能完全不存在油液。液压油是一种具有黏度的流体,油液带来的损耗不会对电机正常工作带来较大的影响,不是影响电机性能的主要因素,文中利用Motor-CAD软件针对深水应用油浸式电机在充油与空油两种不同工况下稳态温度场进行求解,最大温升小于空油电机工况,所以相对于空油电机不会由于温度过高而造成特别多的铜耗和铁耗,对电机前期结构设计与后期优化提供参考,具有重要实际意义。