DCP交联体系EPDM绝热层可挥发逸出物分析

2021-09-08张冶焘王明超何永祝郭珅荣马国富任雯君

张冶焘,王明超,何永祝,郭珅荣,马国富,周 俊,吴 磊,陈 雯,任雯君

(湖北航天化学技术研究所,襄阳 441003)

0 引言

EPDM绝热层因化学稳定性耐热性好、延伸率高、耐老化、烧蚀率和密度低等优点,在固体火箭发动机中得到了广泛应用[1-2]。绝热层中有多种组分,高分子橡胶基体和橡胶助剂中的可挥发物质在常温或加热条件下会缓慢向外挥发,交联剂DCP分解会产生多种可挥发的小分子有机物,国内外学者对橡胶绝热材料产生的可挥发物质做了大量研究,苍飞飞等[3]在对EPDM胶料70 ℃预热后的产物分析时发现,EPDM中有烃类挥发物、少量的苯酚、N,N-二甲基乙酰胺、甲醛、乙醛和丙烯醛。GODAIL等[4]在研究石蜡类、芳香类、环烷类增塑剂的挥发度时发现,石蜡类挥发度最低,低粘度的环烷类填充油挥发度最高,且硫化胶空气老化时的重量变化随着挥发度的降低而减少。ILARIA等[5]发现在有氧和无氧条件下硫化剂DCP的分解产物都是苯乙酮和α,α-二甲基苄醇,两种条件下都有甲烷和乙烷的生成,而只有在有氧条件下才出现异丙苯基过氧化氢反应中间体。徐胜良等[6]采用浸泡和毛细管气相色谱外标法发现绝热层中的α,α-二甲基苄醇在经过适当加热烘烤后含量明显降低了一个数量级,这表明α,α-二甲基苄醇在加热后可能会挥发逸出。若这些原材料及硫化反应产生的可挥发物在后期热处理过程中不能逸出完全,就可能使绝热层在发动机壳体内成型,表面涂敷衬层预固化之后,在衬层局部产生大量气泡;或使绝热层/衬层/推进剂界面出现裂纹,影响固体火箭发动机的结构完整性和可靠性[7-10]。尽管国内外学者对橡胶绝热材料中的可挥发物质进行了一定量的研究,但多局限于绝热层配方中某单一组分的挥发物质研究,针对EPDM绝热层整个体系可挥发逸出物的系统研究未见报道。因此,为降低EPDM绝热层可挥发逸出物含量、减少可挥发逸出物种类,避免大量可挥发物质逸出对固体火箭发动机造成的不利影响,系统研究EPDM绝热层可挥发逸出物的来源及逸出过程。

本文采用恒温失重和试片法预烘后的失重变化,分析了绝热层所用原材料和DCP硫化体系中可挥发逸出物的含量变化,并通过顶空气相色谱-质谱法,对可挥发逸出物种类进行了系统研究,分析逸出物主要来源,并探讨了可挥发逸出物的逸出机理。

1 试验

1.1 主要原材料

三元乙丙橡胶(EPDM),第三单体为乙叉基降冰片烯(ENB),乙烯含量53.0%~59.0%,每百克ENB中碘值19~25 g,进口;过氧化二异丙苯(DCP),工业级,国营太仓塑料助剂厂;石蜡油(LPO),化学纯,洛阳化学试剂厂;硅烷偶联剂,工业级,湖北武大有机硅材料有限公司;其他补强填料和阻燃填料若干。

1.2 仪器设备

XK-160开放式炼胶机,无锡双象橡塑机械有限公司;XLB-D500×500/1000橡胶平板硫化机,宁波千普机械制造有限公司;401B型空气热老化试验箱,上海实验仪器厂有限公司;Mettler Toledo AB104-N型电子天平。

1.3 试样制备

将EPDM、DCP和绝热层中其他组分在开炼机上混炼均匀,然后薄通出片,胶片厚度约2 mm。用平板硫化机制备硫化试样,硫化条件:160 ℃×40 min,10 MPa。

1.4 性能测试

TG-DSC分析:德国耐驰公司STA 449F3 TG-DSC联用仪,升温速率为10 ℃/min,样品质量2 mg左右,动态氮气气氛,流速为60 ml/min。恒温热失重分析:20 ℃/min升至160 ℃停留1 h,然后降至80 ℃停留10 h,样品质量10~15 mg,动态氮气气氛,其流速为100 ml/min。

逸出物含量测试:采用试片预烘法测定绝热层试件的逸出物含量,并用失重率曲线表征逸出物含量变化。首先,将绝热层样品在高温油浴烘箱预烘,试验温度(80±1) ℃、(160±1) ℃,分别称量80 ℃和160 ℃预烘后绝热层样品的质量。绝热层尺寸为50 mm×50 mm的2 mm厚胶片,测试用天平精度0.000 1 g。

逸出物种类测试:采用顶空气相色谱-质谱(GC-MS)联用技术分析预烘后气体逸出物的种类。称取1~2 g原材料样品置于不同顶空瓶中,封盖密闭,用氩气置换空气,160 ℃先加热1 h。然后,80 ℃加热5 h后抽取1 ml上层顶空气体测试逸出产物种类;胶片分别在80 ℃和160 ℃预烘,抽取1 ml两温度预烘后的上层顶空气体测试逸出产物种类。气相色谱条件:Agilent Technologies 7890A/5975C 气质联用仪,进样口温度260 ℃;载气为高纯氦气,流速1.0 ml/min;色谱柱为DB-5MS弹性石英毛细管柱,30 m×0.25 mm×0.25 μm;柱温初始温度60 ℃,不保留,以10 ℃/min速率升温至260 ℃。质谱条件:离子源EI源;电子能量70 eV;GC接口温度280 ℃;MS温度230 ℃;检测器电压1580 V;质量扫描范围15~550 amu。将不同逸出产物色谱峰面积以总峰面积作归一化,计算不同逸出产物相对含量。

2 结果与讨论

2.1 原材料中可挥发逸出物分析

2.1.1 原材料可挥发逸出物含量分析

根据DCP热分解温度和工程应用需要,选用DCP常用硫化温度160 ℃进行硫化,考虑绝热层在发动机成型时预烘温度,将原材料在160 ℃恒温1 h和80 ℃恒温10 h进行热处理,根据失重率分析原材料中逸出物含量,图1为原材料恒温失重曲线。由图1可见,经160 ℃恒温1 h和80 ℃恒温10 h的连续热历程后原材料中失重最多的组分是DCP,失重率达到88.48%,其次是硅烷偶联剂和LPO,失重率分别为28.10%、22.14%。EPDM基体和其他填料失重较少,EPDM基体失重率为0.17%,其他填料失重率均小于3%。因此,原材料中对逸出物含量影响较大的组分是DCP、硅烷偶联剂和LPO。

图1 原材料恒温失重曲线图

2.1.2 原材料中可挥发逸出物种类分析

表1是采用顶空GC-MS法对绝热层原材料逸出物种类测试的实验结果。由表1可见,DCP恒温热处理后产物苯丙烯、苯乙酮、2-苯基异丙醇等均为DCP的热分解产物,160 ℃恒温1 h的预烘产物如图2所示。

DCP是典型的对称二叔烷基过氧化物,溶于苯中半衰期为1 min时,温度是171 ℃。DCP热分解机理研究较早[11],等温热分解机理如图3所示。在初始阶段,DCP发生β裂解反应生成苯乙酮,甲基自由基和异丙苯氧自由基结合得到了异丙苯基甲醚,两种甲基自由基之间反应可能生成乙烷,甲基自由基攻击乙烷可得到甲烷、乙烯和氢自由基,而氢自由基又会攻击异丙苯氧自由基,得到产物α,α-二甲基苄醇[12],在常压下长时间加热会发生二次反应,生成三甲基苯甲醇、甲基苯乙酮等微量产物[13]。与DCP分解产物相比,恒温热处理后苯丙烯相对含量增加,2-苯基异丙醇相对含量减少。

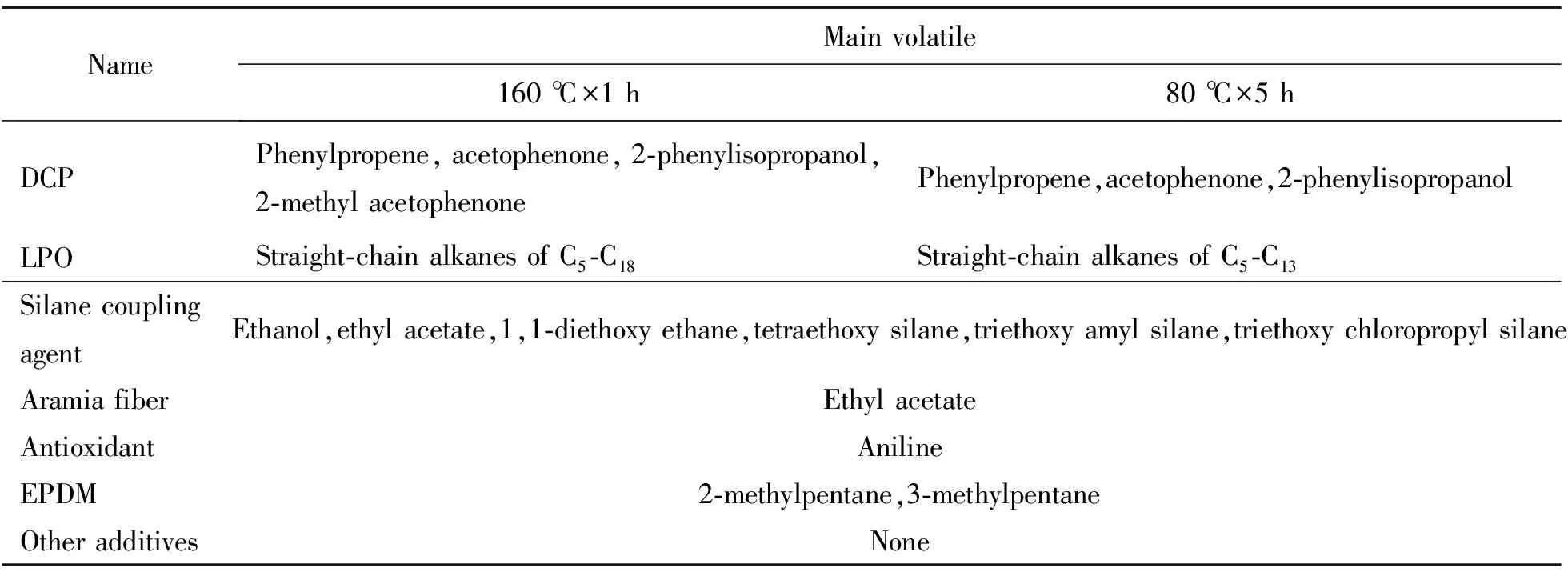

表1 原材料主要逸出产物

图2 DCP预烘产物图

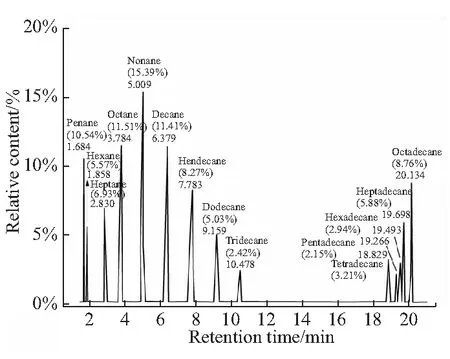

由表1可知,LPO的主要逸出产物是直链烃类化合物,160 ℃恒温1 h逸出产物及其相对含量见图4。

LPO本身是经石油精炼得到的液态饱和脂肪烃混合物,碳原子数在8~24之间,平均相对分子质量150~250,密度(0.84±0.01) g/cm3。由图5可知,LPO在300 ℃以下的热分解过程分为两步,DSC第一个吸热峰(起始温度196.60 ℃,峰温224.20 ℃)是低沸点烷烃的分解峰,失重率为72.70%;第二个吸热峰(峰温285.00 ℃)是高沸点烷烃的分解峰,失重率为26.62%,TG的失重平台与DSC吸热峰相对应,且图4中碳原子数大于14的高相对分子质量重蜡保留时间明显延后。但LPO在160 ℃以下没有发生剧烈的分解,可能是经历了160 ℃恒温1 h和80 ℃恒温10 h的长时间热历程后混合液体中的烷烃缓慢挥发导致失重较多。

图3 DCP热分解机理

图4 LPO预烘产物图

图5 LPO分解的TG-DSC曲线

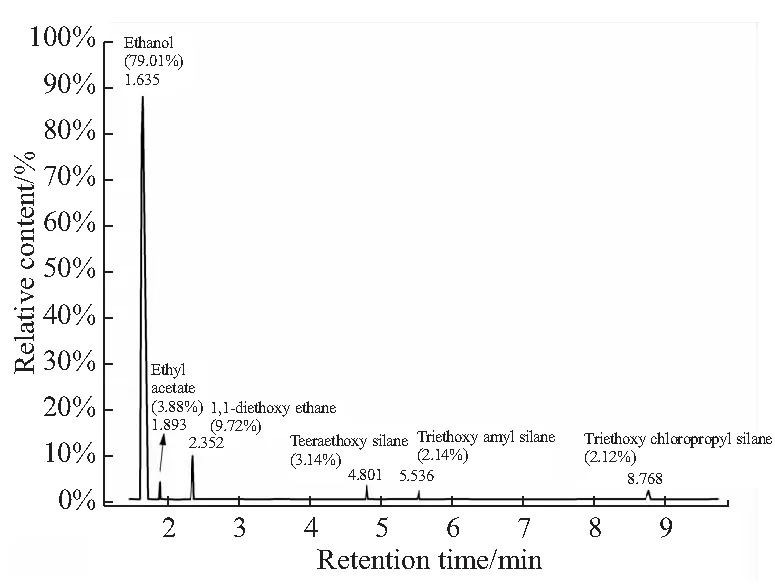

如图6所示,硅烷偶联剂的主要逸出物是乙醇。此外,还有少量的乙氧基硅烷、乙氧基乙烷和乙酸乙酯。

硅烷偶联剂本身呈淡黄色液体,微有乙醇气味。由图7可知,硅烷偶联剂的DSC吸热峰起始温度为234.20 ℃,峰温276.30 ℃,且TG曲线上的失重平台与吸热峰相对应。因此,硅烷偶联剂在160 ℃以下没有发生剧烈的分解,但其本身是由以乙醇为溶剂,四乙氧基硅烷为原料水解而成的聚合物,水解产物可能存在多种杂质。因此,长时间热历程后失重较多。

芳纶纤维中检测到的乙酸乙酯,可能来自于未完全挥发的溶剂。防老剂中检测到的苯胺可能为原材料合成过程中的前驱体残留。

EPDM中检测到了2-甲基戊烷和3-甲基戊烷,EPDM的热稳定性好,如图8所示。

图6 硅烷偶联剂预烘产物图

图7 硅烷偶联剂分解的TG-DSC曲线

图8 EPDM分解的TG-DSC曲线

由图8可见,DSC吸热峰起始温度为439.10 ℃,峰温466.90 ℃,吸热峰与TG失重平台相对应。因此,EPDM在160 ℃以下不会发生分解,逸出产物可能是原材料中的小分子。

除以上逸出产物,其他组分中未检测到逸出物。虽然绝热层材料是一个复杂体系,但由恒温失重结果可知,除DCP、LPO和硅烷偶联剂外,纤维及其他固体填料逸出物含量很少。因此,不将它们作为重点研究内容。

2.2 DCP硫化体系可挥发逸出物分析

2.2.1 DCP简单体系可挥发逸出物分析

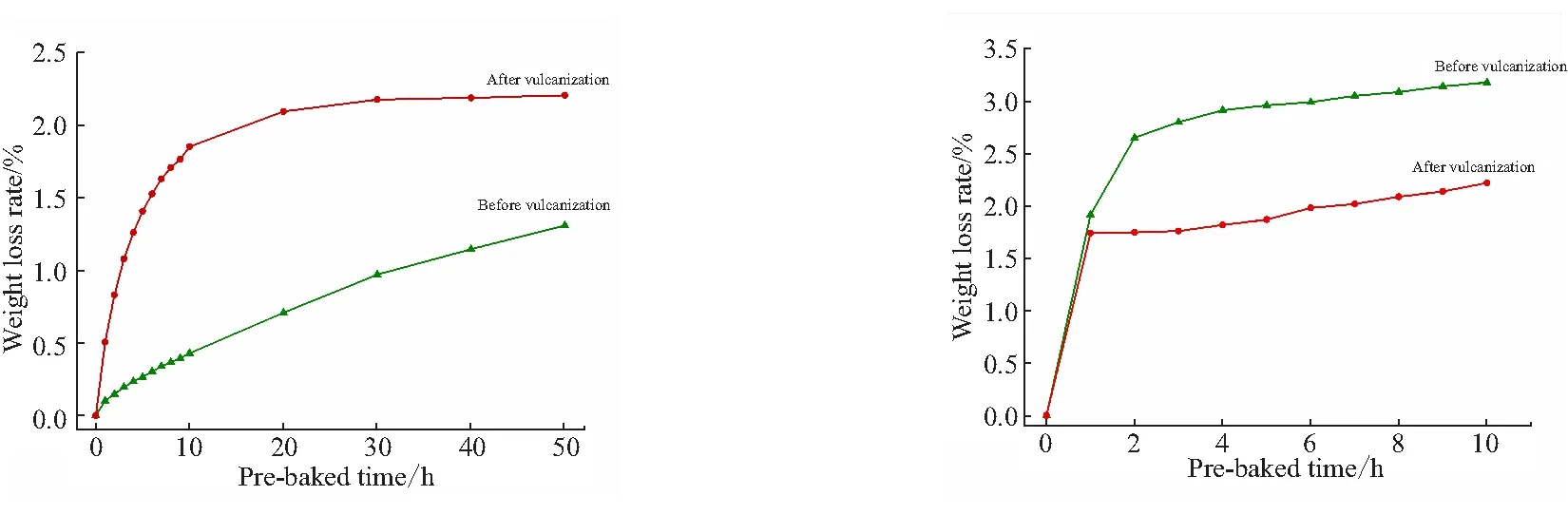

图9是DCP简单体系硫化前后胶片在80 ℃和160 ℃预烘后的失重率变化曲线。

(a) Pre-bake at 80 ℃ (b)Pre-bake at 160 ℃

由图9(a)可见,未硫化胶片80 ℃预烘时,失重率随时间延长一直呈上升趋势,说明该体系中挥发物一直在缓慢增加;硫化后胶片预烘时,其失重率在前10 h逐渐增加,20 h后趋于稳定,这说明硫化后预烘时逸出产物在前10 h挥发较快,20 h后挥发变缓至挥发完全。

硫化胶80 ℃预烘失重率高于未硫化胶片的原因主要有两方面:

(1)硫化时DCP完全分解产生了大量的小分子,硫化胶中残留小分子含量较高,短时间内无法逸出完全,而未硫化胶片80 ℃预烘时,DCP没有完全分解,只是混炼胶中少量挥发分的挥发。因此,未硫化胶片失重率较低。

(2)开模瞬间只是绝热层表面可挥发组分挥发,而可挥发物不仅存在于绝热层表面,绝热层内部也有大量的小分子,逸出物的产生是由绝热层内部到绝热层表面再到外界由内到外的扩散过程,预烘时绝热层内部的小分子也会逸出。因此,硫化胶的失重率高于混炼胶41%。

由图9(b)可看到,160 ℃预烘时,硫化前后失重率都是在第1 h迅速增加,2 h后增加变缓,高温条件下逸出物含量增加,短时间内难以挥发完全。因此,失重率呈缓慢增加趋势。与80 ℃预烘时不同,160 ℃预烘未硫化胶片的失重率高于硫化后30%,可能是因为在160 ℃预烘时,混炼胶经历了一个不带压的热处理过程。因此,在前2 h失重率都增加较快,在没有压力作用下,逸出物挥发扩散得更容易。因此,失重率会显著高于硫化后的胶片。

两温度下预烘,硫化前后逸出产物都主要是苯丙烯、苯乙酮和2-苯基异丙醇,还有少量的乙醇和丙酮。

2.2.2 绝热层中各种组分对DCP硫化体系可挥发逸出物的影响

(1)绝热层中各种组分对DCP硫化体系可挥发逸出物含量的影响

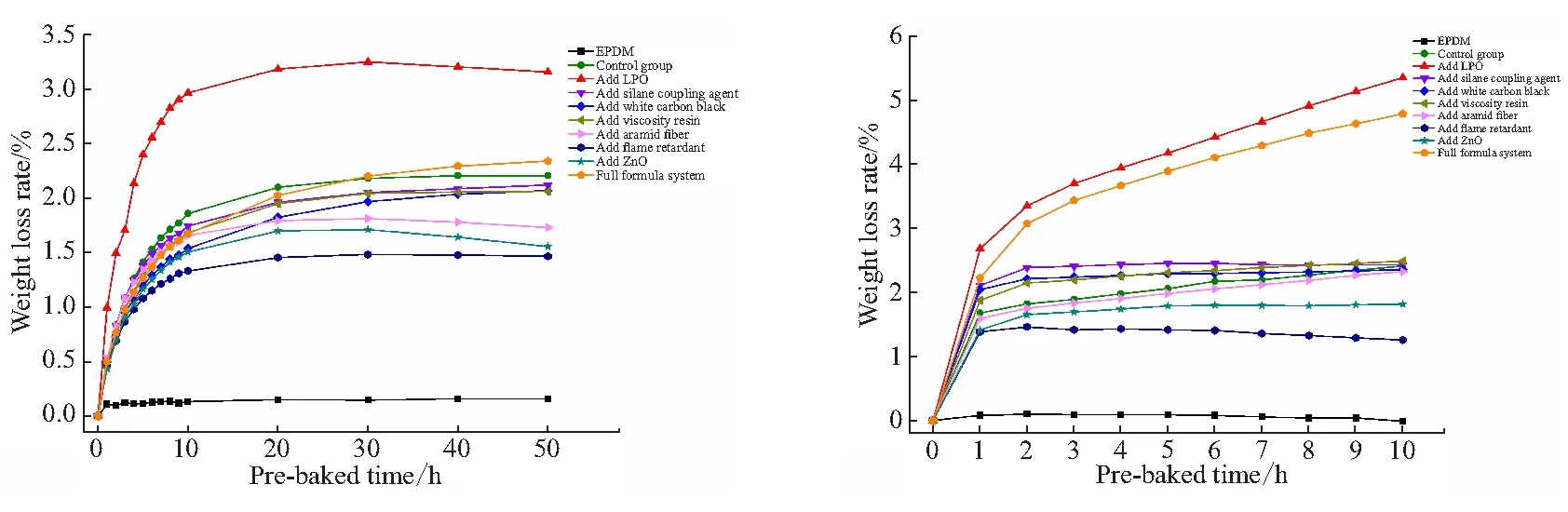

图10为DCP简单体系加入各种填料后的胶片经过80 ℃和160 ℃预烘后的失重率变化曲线。

将EPDM+DCP体系作为对照组,两温度预烘时,添加LPO后失重率均明显高于对照组;添加其他组分后,80 ℃预烘失重率均低于对照组,160 ℃预烘失重率与对照组相差不大。这说明添加LPO使逸出物含量显著增加,而其他固体填料和纤维本身可挥发物较少。因此,对逸出物含量影响较小,且随低挥发组分添加量的不同,失重率出现不同程度降低。

虽然硅烷偶联剂原材料中可挥发物较多,但它在绝热层中加入量很少。因此,添加硅烷偶联剂对逸出物含量影响不大。此外,未加DCP时EPDM基体自身逸出物含量很低,这也表明硫化剂DCP可使逸出物含量显著提高。

选用不易挥发的组分制备DCP复杂体系,然后分别加入其他易挥发及重点关注组分,失重率变化曲线如图11所示。

(a)Pre-bake at 80 ℃ (b)Pre-bake at 160 ℃

(a)Pre-bake at 80 ℃ (b)Pre-bake at 160 ℃

由图11可清晰看到,两温度下预烘,添加LPO的体系失重率明显高于对照组,仅添加LPO时,80 ℃预烘50 h失重率高于对照组46%,160 ℃预烘10 h高于对照组152%;添加硅烷偶联剂时,80 ℃预烘仅高于对照组10%,160 ℃预烘与对照组相当。

因此,在DCP简单体系和复杂体系中,对可挥发逸出物含量影响最大的为DCP和LPO。

(2)绝热层中各种组分对DCP硫化体系可挥发逸出物种类的影响

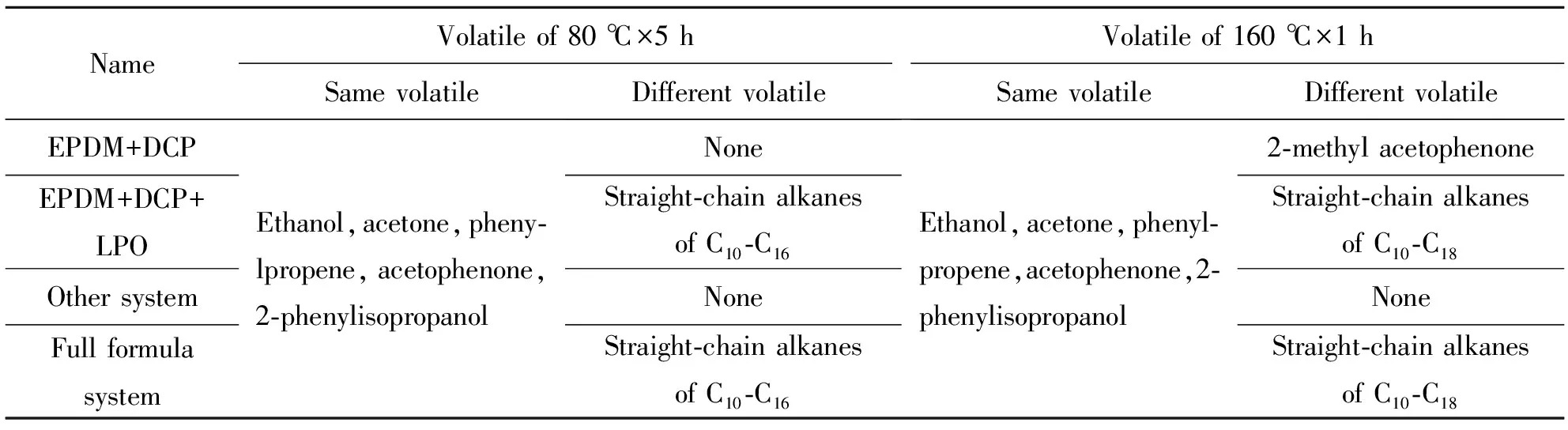

表2为DCP简单体系主要逸出产物汇总表。

表2 硫化胶片主要逸出产物

由表2可见,逸出产物主要是DCP分解产物苯丙烯、苯乙酮、2-苯基异丙醇、乙醇和丙酮。此外,在160 ℃预烘时,也检测到了DCP少量的分解产物2-甲基苯乙酮。加入LPO后,检测到了大量的直链烷烃,加入其他填料,没有新的物质生成。

2.2.3 绝热层可挥发逸出物逸出过程分析

生胶和各种填料混炼后制得混炼胶在160 ℃经模压方式进行硫化,硫化剂DCP的分解以及增塑剂等其他填料中小分子的挥发,导致可挥发逸出物的产生。

逸出气体在绝热层中通过扩散的方式由绝热层内部扩散到绝热层表面,并进一步扩散到所接触的介质中,扩散过程如图12所示。

图12 气体在绝热层中的扩散过程

气体在绝热层内部的扩散是分子热运动的结果,这一扩散主要与小分子和橡胶分子链间的作用力大小以及扩散温度有关。小分子和橡胶分子链间的作用关系遵循自由体积模型[14-16],自由体积越大,链的活动性越大,扩散更容易;反之,则有相反结果。扩散温度升高,分子热运动加快,扩散速率增加。气体从绝热层表面向其他介质中的外扩散主要是由绝热层/空气表面浓度不同导致的,此时影响扩散的主要因素是小分子的沸点。

根据绝热层制备工艺,DCP硫化体系绝热层可挥发逸出物的逸出过程可分为两个阶段,即硫化阶段和预烘阶段。虽然可挥发逸出物在硫化阶段产生,但由于压力作用和模具的阻隔,硫化时可能主要是绝热层表面少量小分子挥发,绝热层内部仍有大量的可逸出物。在预烘阶段,由于分子热运动和绝热层表面气体浓度差作用,绝热层内部可挥发物也会大量逸出。

3 结论

(1)绝热层原材料中失重率较高的组分是DCP、硅烷偶联剂和LPO,逸出物主要是DCP的分解产物苯丙烯、苯乙酮、2-苯基异丙醇和2-甲基苯乙酮;LPO中的低沸点烷烃以及硅烷偶联剂中的低沸点杂质和少量的分解产物。

(2)与原材料中可挥发逸出物相对应,DCP硫化体系对逸出物影响最大的组分是DCP和LPO,由于硅烷偶联剂添加量很少,因此添加硅烷偶联剂后预烘时,逸出物含量与对照组相差不大。

(3)DCP硫化体系逸出产物主要是DCP分解产物,添加LPO会有大量的直链烷烃,添加其他填料,逸出物种类没有改变。