某基于通液模块的地面液冷机箱设计

2021-09-07姚红平赵玉申尹玉高振国

姚红平 赵玉申 尹玉 高振国

关键词:液冷机箱;地面雷达;通液插件

随着电子设备技术的快速发展,高热流密度的电子设备越来越多,这将为电子设备的热设计提出新的挑战。单靠热传导散热和对流风冷散热已经难以达到散热要求,液冷技术因换热效率高效,在电子设备散热领域得到广泛应用,本文针对某地面雷达大功耗电子设备机箱冷却分析,提出了一种液冷机箱结构,并对其关键技术进行阐述。

1机箱结构设计

机箱为6U标准机箱,以国军标GJB 2825-97为标准,可以装载于所有同标准设计的机柜中,机箱两侧留有导轨安装孔。液冷结构设计由机箱主体框架、水分配器、液冷管路、水接头、把手,前后面板等组成。从机箱后部看,进出口位于水分配器左右两侧,冷却液进口设置在机箱左侧板,冷却液出口设置在机箱右侧板。

机箱由左、右侧板和上、下侧板通过真空钎焊接形成机箱框架,焊接后机箱框架如图2所示,为保证整体框架焊接的精度和强度,在焊接拼接处用工艺螺钉进行定位并起到加强作用。机箱上侧板、下侧板加工出机箱内部模块的安装导轨,导轨主要用于机箱内部模块的安装引导,相邻两个导轨形成的空间用于模块锁紧条的锁紧,导轨的末端设计有凸台用于安装水分配器。框架左右安装支耳与左右侧板一体加工成型,保证机箱受力结构的一体性,增强机箱结构强度。

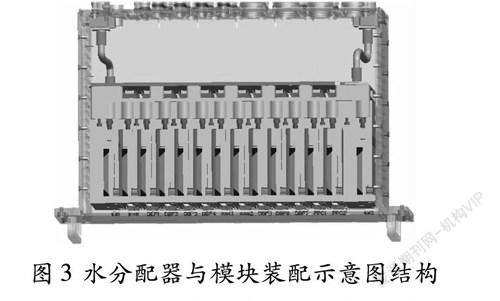

水分配器采用与背板前支撑板一体式设计,用于安装和支撑背板的作用,水分配器将进出口液体通过盲插通径流体连接器分别分配到各个插件中,同时进行导出液体。

机箱内部印制背板固定于水分配器背面,保证了通液插件上的液冷连接器和背板电连接器的同时插合;为了防止水接头在插合过程中因漏液导致电连接器短路,设计水电分离:在水分配器上设计一个排水槽,当插合处漏液时,液体漏在排水槽内部,顺势流到左侧板处,沿左侧板流下,而不会直接滴落到插件上。结构如图所示。

本液冷机箱的液冷管路主要用于连接水分配器与机箱入液、回液连接器,其中液冷管路由法兰内衬套、压接套以及特氟龙软管通过压接工艺制备而成。液冷管路一端固定于水分配器处,一段固定在机箱左侧板上,通过法兰内衬套处安装的0型圈实现流体的密封,为了避免使用过程中液冷管路的摆动使用捆扎带将管路固定在机箱侧壁的固定法兰盘上。

机箱前后面板主要作用是密封机箱,同时机箱中的模块存在常插拔的情况,机箱前后面板要有易拆装的特点。基于这两点,机箱前后面板均采用松不脱螺钉连接,且在前后面板和机箱的接触面中加装复合导电胶条。机箱要满足淋雨和电磁屏蔽要求。详细结构见下图。

2机箱焊接设计

液冷机箱需焊接部位为焊接框架和内部插件。框架为结构件无流道起结构支撑作用,材料选用6063,框架焊接方式为真空钎焊;插件选用5A06防锈铝,焊接方式为电子束焊接。

焊接框架由上下及左右板构成,框架选用材料为铝合金6063,焊接性能好,提高结构强度,保证机箱的支撑和密封作用。插件中冷板的焊接采用5A06电子束焊接,5A06耐腐蚀性能好,采用电子束焊接残余应力小,焊接件不易变形,且无其他焊接杂质进入流道。水分配器采用深孔钻和电子束焊接相结合的方式进行加工,深孔钻的加工方式保证了工件的密封性、可靠性高,采用电子束焊接对深孔进行封焊,焊接强度高,提高了水分配器的可靠性。

3机箱环控设计

为了减小计算量,对机箱和插件模型进行简化,去掉模型中不参与热传导的零部件,并按照模型实际传热对模型进行简化,简化后的模型外形尺寸与模块外形尺寸一致,模型如图。

液冷机箱边界条件参数设置如下,入液流量为5.24L/min,出口压力为一个标准大气压。

当液冷机箱流量为5.24L/min时,机箱内部流道最大流阻约为24.6KPa。当液冷机箱流量为5.24L/min时,机箱流道内最大流速约为3.14m/s。

通过液冷机箱整体热仿真分析可知,当冷却液流量为5.241Mmin,外部环境为40℃时,机箱内部流道最大流阻约为24.6KPa,此外当流量为0.37L/min时(即14块插件流量均相等)每对盲插通径流体连接器流阻约为4.2KPa,当流量为5.24L/min时每对卡口式通径流体连接器流阻约为7.2KPa,因此计算可得机箱整体最大流阻约为47.4KPa。模块流量分配均匀,流阻<60KPa符合机箱流阻使用要求。此时机箱流道内最大流速约为3.14m/s。

针对液冷流量浮动±10%情况下,对机箱模型进行仿真,液冷流量为5.24L/min,当流量向上浮动10%时,液冷流量为5.764L/min,此时保持其余条件均不变,机箱的流阻情况见下图所示。

由上图可知,当机箱流量为5.764L/min时,机箱流阻(除流体连接器流阻)约为29.3KPa,此时机箱内部最大流速为3.445m/s。此外当流量为0.41L/min时(即14块插件流量均相等)每对盲插3通径流体连接器流阻约为4.5KPa,当流量为5.764L/min时每对卡口式8通径流体连接器流阻约为8KPa,因此计算可得机箱整体最大流阻约为54.3KPa。模块流量分配均匀,流阻<60KPa符合机箱流阻使用要求。

通过DBF液冷机箱整体热仿真分析可知,当冷却液流量为5.24L/min,外部环境为40℃时,与印制板上热功耗元器件接触的DBF插件冷板的最大温度为63.16℃,DBF模块上热功耗元器件中最低要求的最大耐受壳温为85℃,仿真结果符合热功耗元器件中壳温的要求。此时DBF液冷机箱内部流道最大流阻约为47.4KPa(包括进出口接头),仿真结果符合技术协议中机箱流阻满足<60KPa的要求。此时机箱流道内最大流速约为3.14m/s。

针对流量±10%浮动仿真可知,当流量向上浮动10%时,液冷流量为5.764L/min,此时保持其余条件不变,机箱整体内部流阻最大约为54.3KPa,仿真结果符合技术协议中机箱流阻满足<60KPa的要求。当流量向下浮动10%时,液冷流量为4.716L/min时,保持其余条件不变,与印制板上热功耗元器件接触的DBF插件冷板的最大温度为65.17℃。DBF模块上热功耗元器件中最低要求的最大耐受壳温为85℃,仿真结果符合热功耗元器件中壳温的要求。

4机箱强度设计

机箱主要由机箱框架、分水器组成,机箱框架由底板、左右侧板和中隔板焊接形成,底板通过螺钉将其和机箱框架固定。模型计算采用有限元软件Hyperworks进行。模块创建包括建立单元类型、赋予材料属性、施加载荷和边界条件、定义求解器所需的控制卡片、求解、结果查看(后处理)等各类满足求解所需的信息,其中后处理是查看求解结果的过程,可以输出位移、应力以及加速度等结果。建立的有限元模型如下图:

液冷机箱的冲击工况为后峰锯齿波,峰值加速度为20g,六个方向,每个方向3次进行冲击试验。

依据结构设计的力学环境及其评估准则等设计要求,对机箱进行了强度分析,其中包括模态分析、冲击分析和振动分析,依据结果计算了结构的安全裕度。经过仿真计算,机箱整体刚强度符合设计要求,并有一定的设计余量。

5结语

本文设计了一种基于通液插件的液冷基线个,采用使用水分配器联合液冷管路的流道设计,机箱可安装14个液冷插件,通过热仿真及力学仿真方法對机箱设计有效性进行了验证,结果表明,机箱设计与仿真值偏差较小,设计方法可行。