基于视觉反馈的机器人末端轨迹跟踪控制研究

2021-09-07黄磊,余峰,2

黄 磊,余 峰,2

(1.湖北理工学院机电工程学院,湖北黄石 435003;2.智能输送技术与装备湖北省重点实验室(湖北理工学院),湖北黄石 435003)

0 引言

机器人末端轨迹跟踪技术由于具有效率高、重复性好等优点被大量应用在焊接、打磨以及喷漆等制造工艺过程中,例如汽车车身的高精度焊接[1],大型构件的打磨[2]以及复杂曲面的喷漆[3]等。

在实际的机器人轨迹跟踪控制过程中,由于其传动机构在制造和运行时存在间隙误差和磨损,使得机器人末端在跟踪理想的轨迹时存在误差[4-5],为提高机器人末端位置跟踪精度,学者进行了相关的研究。吕学勤等[6-8]通过建立机器人动力学模型,采用滑膜控制技术来提高其末端位置跟踪精度;高志伟等[9]采用运动分析和频率分析技术来产生最优的轨迹来实现更高的位置跟踪精度。但这些方法在具体实施过程中需要建立复杂的动力学方程[10-12],同时还需要设计复杂的控制算法[13-15],在工程实现中较复杂,且针对不同的工况需要重新建模编程,因此系统的鲁棒性较差。

本文提出一种采用高速视觉反馈的动态补偿方法来实现机器人末端位置的精确跟踪,在工业机器人示教编程的基础上自动实现末端精确跟踪,避免采用设计复杂的控制算法,并且对外界的干扰还有一定的鲁棒性,实施过程较方便。

1 机器人末端位置动态补偿原理

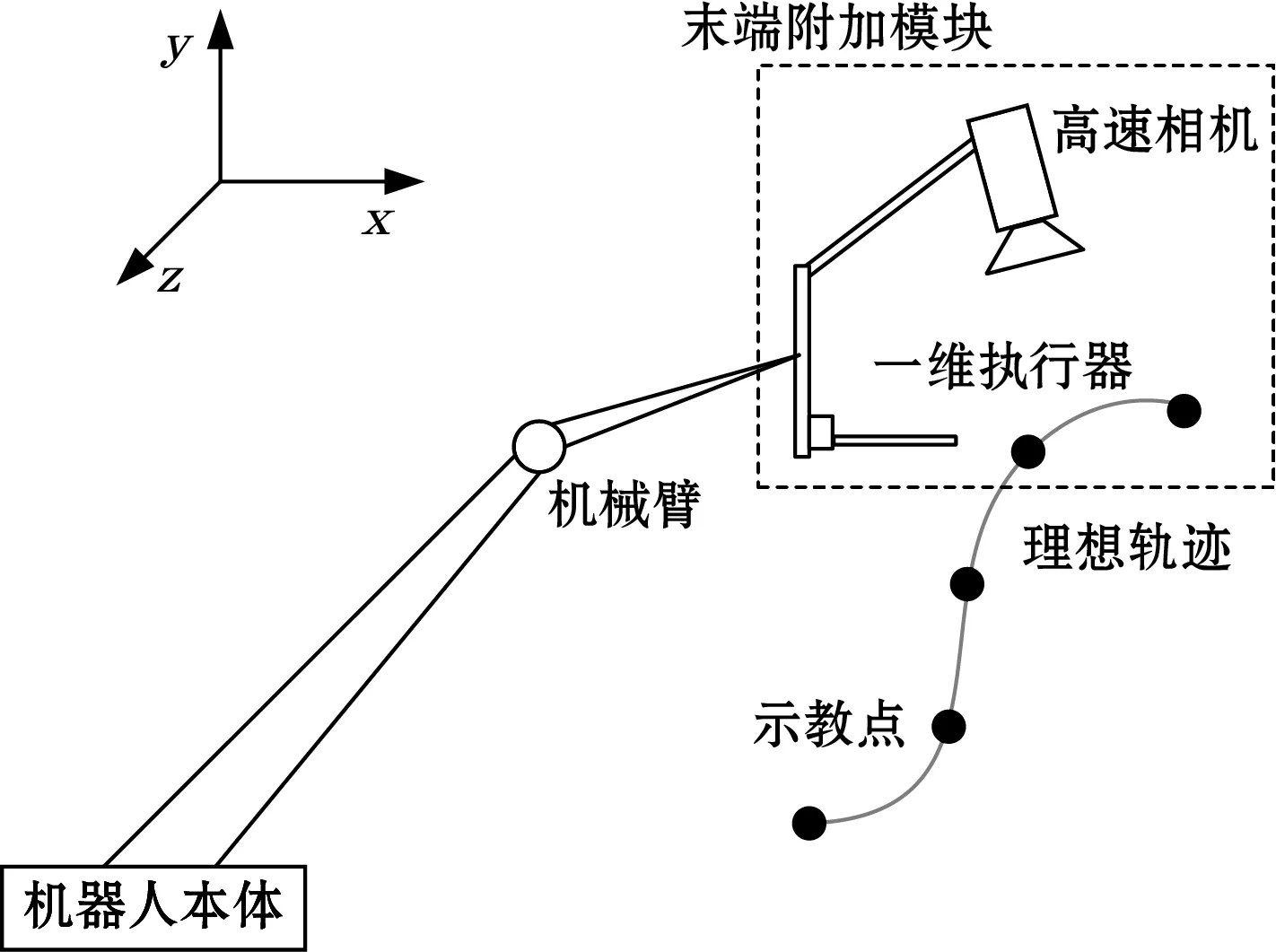

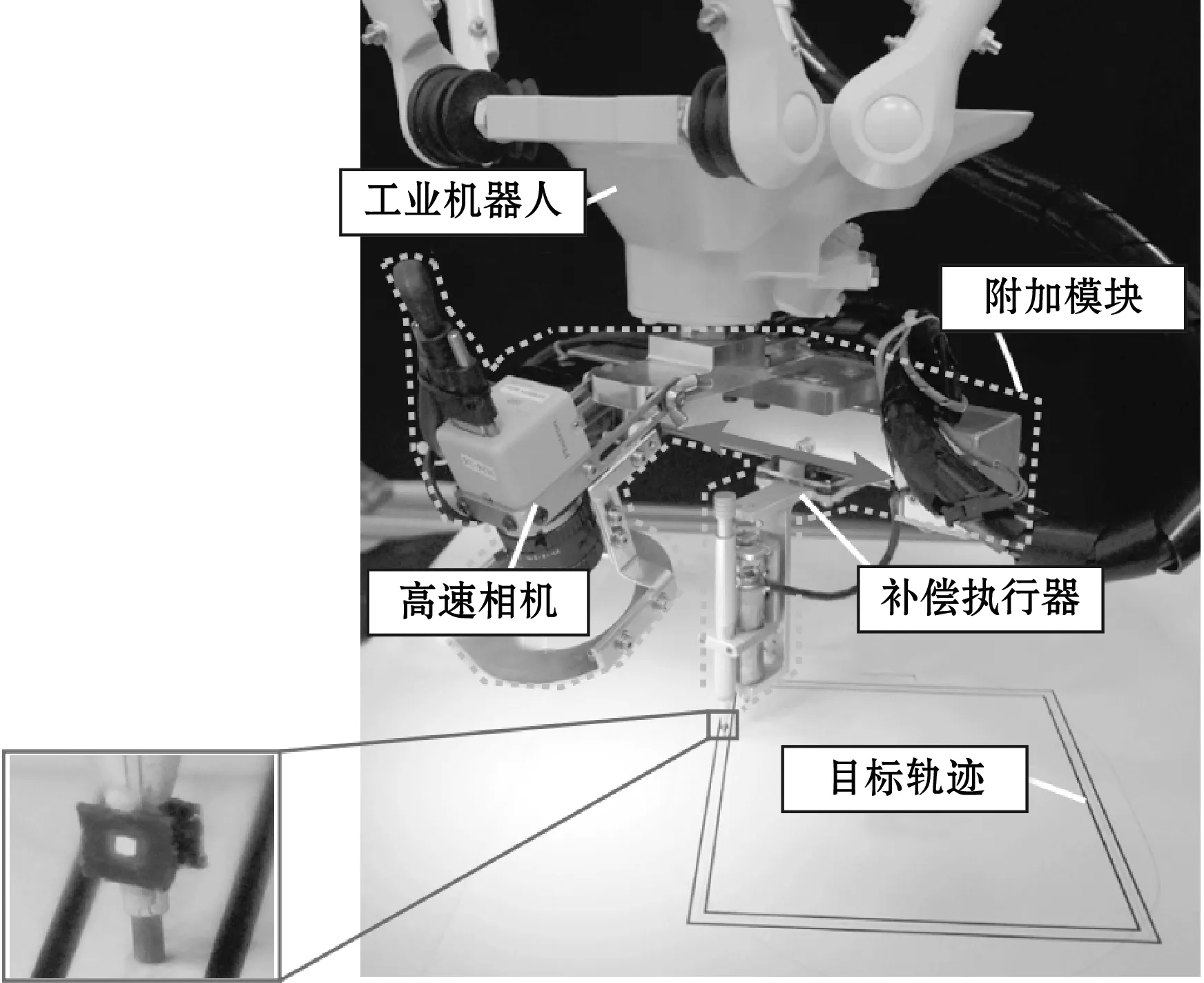

图1所示为基于高速视觉反馈的末端位置动态补偿原理图,利用现有的工业机器人本体,在其机械臂末端固定一附加模块,该模块由高速相机和电动执行器组成。

图1 视觉反馈机器人末端位置补偿原理

在实际的末端跟踪控制过程中,由于机器人本体的制造、安装等造成的误差,同时由于外界环境比如测量误差等因素使得机器人末端很难精准跟踪理想轨迹曲线;另一方面,机器人结构粗重,机械臂在快速移动过程中由于惯性大会降低末端跟踪精度,不能同时实现高速和末端的高精确跟踪。然而通过位置动态补偿的方法,当机械臂通过给定的示教点示教后,其末端快速移动到期望位置附近时,固定在臂上的相机会检测出臂末端实际位置与期望的位置。由于相机的帧率可达1 000 f/s以上,远高于机械臂运动时的速度,因此可以认为末端执行器在反馈循环周期内运动时机械臂处于静止状态。因而根据高速视觉反馈,可以快速判断出机械臂末端与理想轨迹的位置差,进而利用执行器进行位置补偿就可以使得机械臂在快速运动过程中实现末端的精确位置跟踪。

2 机器人末端位置高速视觉反馈控制

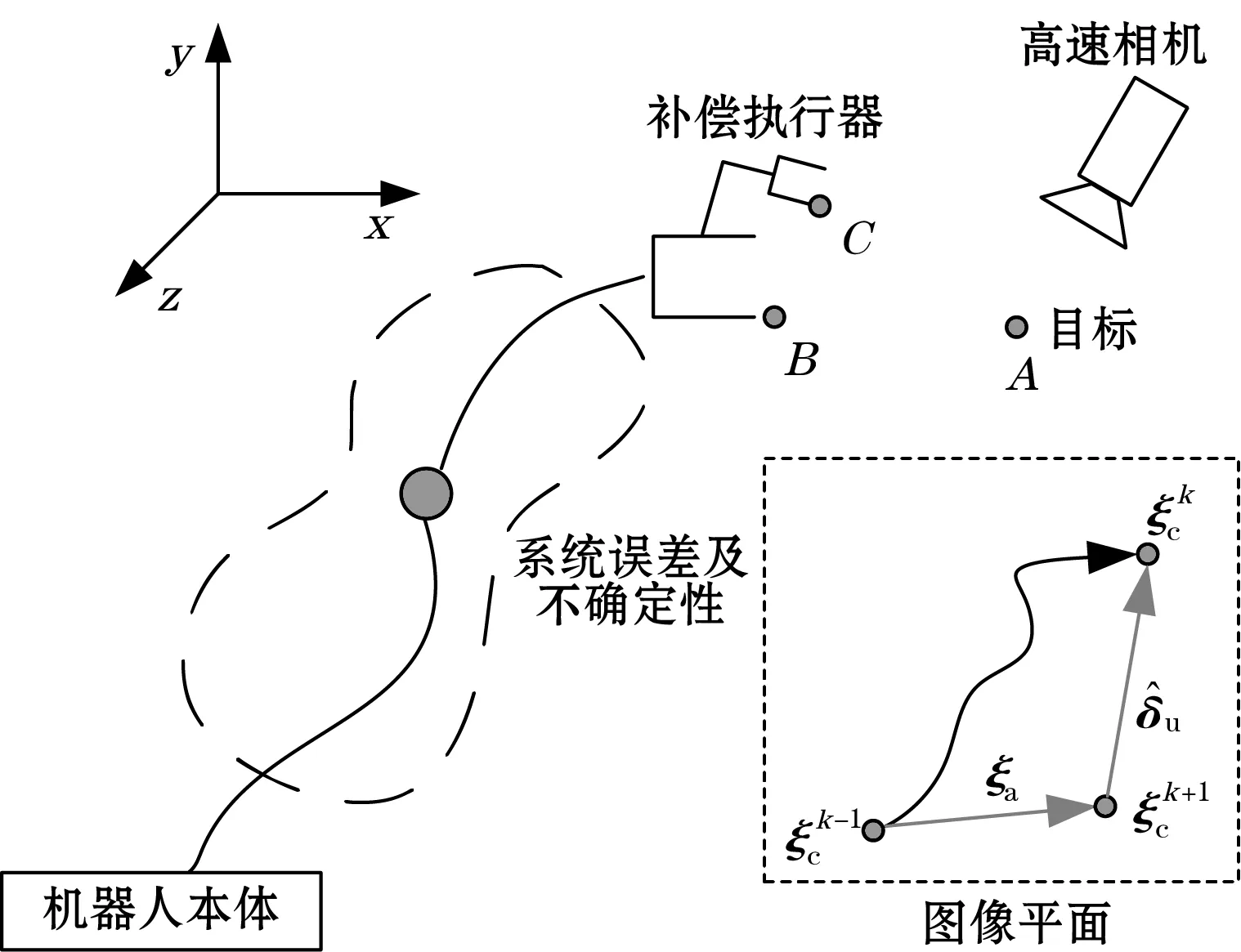

图2所示为基于视觉高速反馈的机器人末端位置动态补偿示意图,对于具有系统误差和不确定性的机器人系统,从机器人基座原点到末端位置的运动学方程有:

图2 视觉反馈跟踪控制示意图

(1)

(2)

对于理想情况下的机器人运动学及其逆解理论已十分成熟,主要来处理带有系统误差等实际工业机器人的末端位置补偿控制问题。

机器人末端的期望控制位置被设定在A处,假定机器人末端工具点B和C位置是重合的,在高速视觉反馈中将静止目标和机器人工具的图像特征分别表示为ξa和ξc,同时定义图像误差为

e=ξc-ξa

(3)

假定主机器人的图像运动模型和几何运动学关系的理想模型分别为Jimg和Jr,则有:

(4)

在理想情况下,如果应用如下反馈控制,则可得到指数收敛的误差调节:

(5)

(6)

(7)

式中δu为总的不确定性。

虽然有不确定项δu,仍假定系统自目标位置附近进行粗略靠近。但是,由于δu不确定,因此系统将不会收敛到零误差。

(8)

因为假设补偿执行器能够高速运动,所以上述调节是在非常短的时间周期t内完成的。

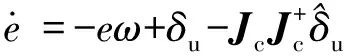

因此,在时间k+t(k+t< (9) 根据以上分析认为,即使在来自主机器人的不确定性多种来源的情况下,通过提出的动态补偿也可以实现渐近收敛。应该注意的是,无论是控制主机器人的任务空间或关节空间,都可以得出相同的结论,并且假定k+t< (1)补偿执行器应准确,足够快地进行控制,理想情况下,它具有比主机器人更大的带宽; (2)为了满足方程式中的误差估计,应提高式(8)的视觉反馈速度; (3)视觉反馈中的误差值δu激活方程式中的补偿调节,式(8)是图像坐标中机器人工具点与目标之间的相对信息,可以直接获得。 尽管假设目标是静止的,但对目标正在运动的情况进行相同的分析是合理的,因为在高速视觉和高速补偿的方案下,其运动可以忽略不计。 下面根据视觉图像误差来通过PD反馈控制机器人末端的补偿执行机构进行位置精确跟踪控制。 图3所示为基于视觉反馈的机器人末端位置PD控制框图。在实际的控制过程中,利用工业机器人采用离线编程使得机器人末端位置达到期望的理想位置附近xr,由于高速相机的循环周期远小于工业机器人控制循环周期,此时在图像空间中根据式(3)得到误差e,采用PD控制率: 图3 视觉反馈的末端位置跟踪控制框图 (10) 式中:kp和kd分别为比例增益和微分增益。 搭建如图4所示的实验装置,对提出的基于视觉高速反馈的机器人末端位置动态补偿方法进行验证。 图4 视觉反馈末端位置跟踪实验装置图 实验中采用Photron IDP-Express R2000高速相机,并按照手眼配置固定在机械臂上,采集到的图像通过高性能计算机(Windows 7 ,CPU:2.13 GHz Intel Xeon,内存:8 GB,GPU:NVIDIA RTX 2060)进行处理。利用4 DOF工业机器人,采用平滑路径方法控制机器人,考虑到机器人轨迹的不确定性,根据提出的动态补偿概念,执行器输入力矩由式(10)确定。实验中图像像素为512×512,摄像头的视场配置为补偿执行器运动范围的77 mm,因此1像素近似转换为0.15 mm,实验过程中选择了2种曲线形状: 平滑波浪形状:在白纸上打印由两条实线形成的随机平滑曲率轮廓图案。对于工业机器人的运动,示教了6个任意位置,以使目标轮廓在补偿模块的工作范围内。在实验过程中,基本参数如式(10)设定如下:kd=3.5,kp=15.0。实验结果曲线如图5所示,尽管机器人的示教路径是随机且粗糙的,但末端位置仍不断地调节到接近目标轮廓的中心,这一结果得益于提出的动态补偿概念和控制算法。 图5 平滑波浪曲线跟踪曲线图 矩形形状:使用与平滑波浪形状相同的实验参数设置来跟踪矩形轮廓图案。图6为矩形形状跟踪的实验结果,在3个拐角区域周围出现了较大的跟踪误差(最大值为1.45 mm)。这是因为在拐角区域中被跟踪目标的方向突然改变需要补偿致动器非常大的加速度,以使其能够赶上。 图6 矩形实验曲线跟踪曲线图 本文针对工业机器人在焊接、打磨及喷漆等工况下末端需要精确跟踪控制的工况要求,提出了一种采用基于高速视觉反馈的末端位置动态补偿方法,使得工业机械臂在常规的编程下就能获得高精度的末端跟踪控制效果。介绍了基于视觉反馈的末端位置补偿原理和方法,进行实验验证。结果表明在即使有机械误差及外界的干扰情况下,该方法也能准确跟踪末端位置,机器人末端的跟踪误差最大为1.45 mm,从而为工业机器人的末端高精度位置跟踪控制提供一种操作简便、实用性强的新方法。

3 实验验证与数据分析

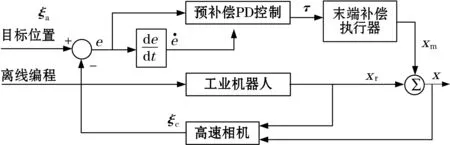

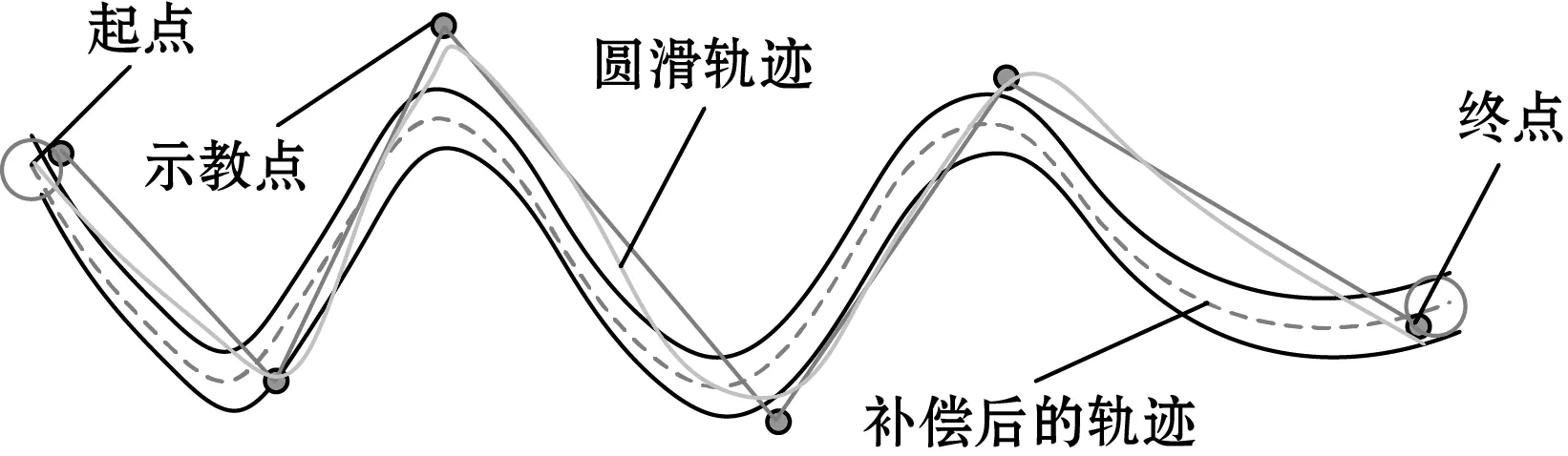

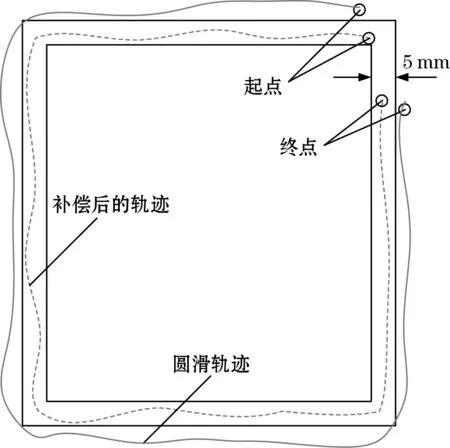

4 结束语