高精度多通道温度与应变测试系统设计

2021-09-07王立志张彦军

王立志,山 鹏,张彦军,3

(1.中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051;2.北京机电工程研究所,北京 100076; 3.中北大学电子测试技术重点实验室,山西太原 030051)

0 引言

温度和应变实时监测系统广泛应用于化工、机械、石油、桥梁等领域。随着科学技术不断发展,各领域对温度与应变测试系统的精度、容量、灵敏度、稳定性、实时性等方面提出更高的要求[1-2]。由于需要对某一区域的温度与应变测试,这使得多通道实时监测成为一种必然趋势[3]。在以上领域对温度与应变测试时,通常使用热电偶和应变片采集温度和应变数据,其中热电偶是一种宽温度范围精确测温元件,应变片可以测量微小的应变[4-5]。将热电偶与应变片分别接入对应调理电路、转化电路将温度与应变转化成被测介质的对应数据。但是这种传统的温度测试系统、应变测试系统大多是独立的。如果需要同时测量温度与应变,则需要2套设备。而且测量的温度与应变数据不能长时间保存[6]。这造成温度与应变数据不能同时在一个上位机上显示。同时监测时间不足。

基于对温度与应变的多通道同时监测和长时间温度与应变数据保存的需求,设计了由温度调理电路、应变调理电路以及数据存储电路等组成的温度与应变测试系统。用LabVIEW软件实现实时温度与应变的数据监测。本系统可以同时对8通道温度和8通道应变进行实时监测。可以对测试的历史数据长时间存储。最后经过试验证实了系统的精确性和稳定性。

1 系统总体设计

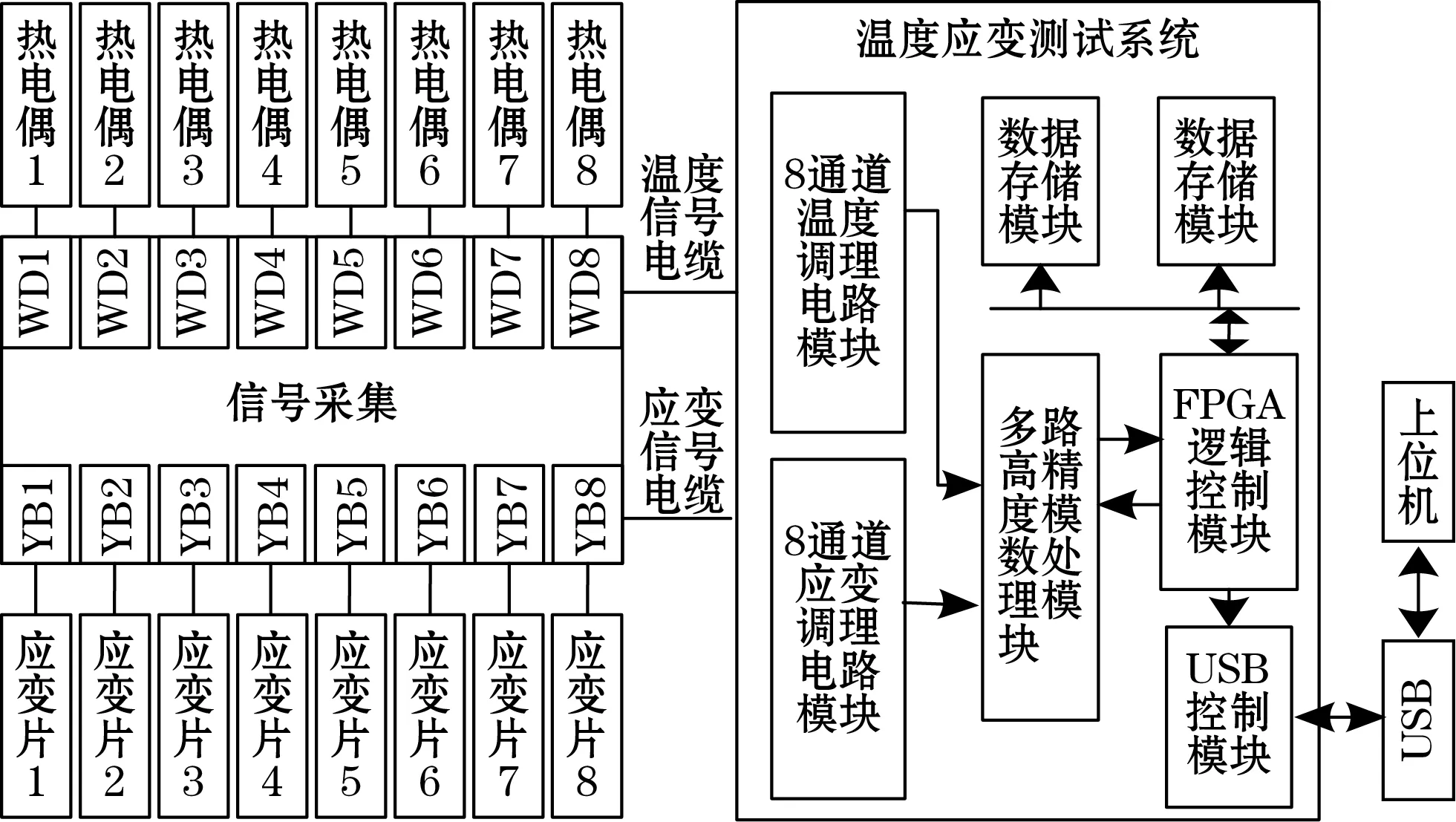

本系统主要由信号采集模块、温度与应变测试模块、USB模块以及上位机组成。信号采集模块的作用是完成8通道的热电偶温度和8通道的金属应变片应变数据的远距离采集。温度与应变测试模块是整个系统的核心模块,主要作用是将信号集中模块采集到的原始信号进行放大、滤波、AD转换以及量化编码存储。USB模块将温度与应变测量模块处理的数据实时传送给上位机。上位机实现对采集数据的实时显示以及对下位机FLASH的擦除和读写控制。系统总体设计框图如图1所示。

图1 系统总体设计框图

2 硬件电路设计

2.1 温度调理电路设计

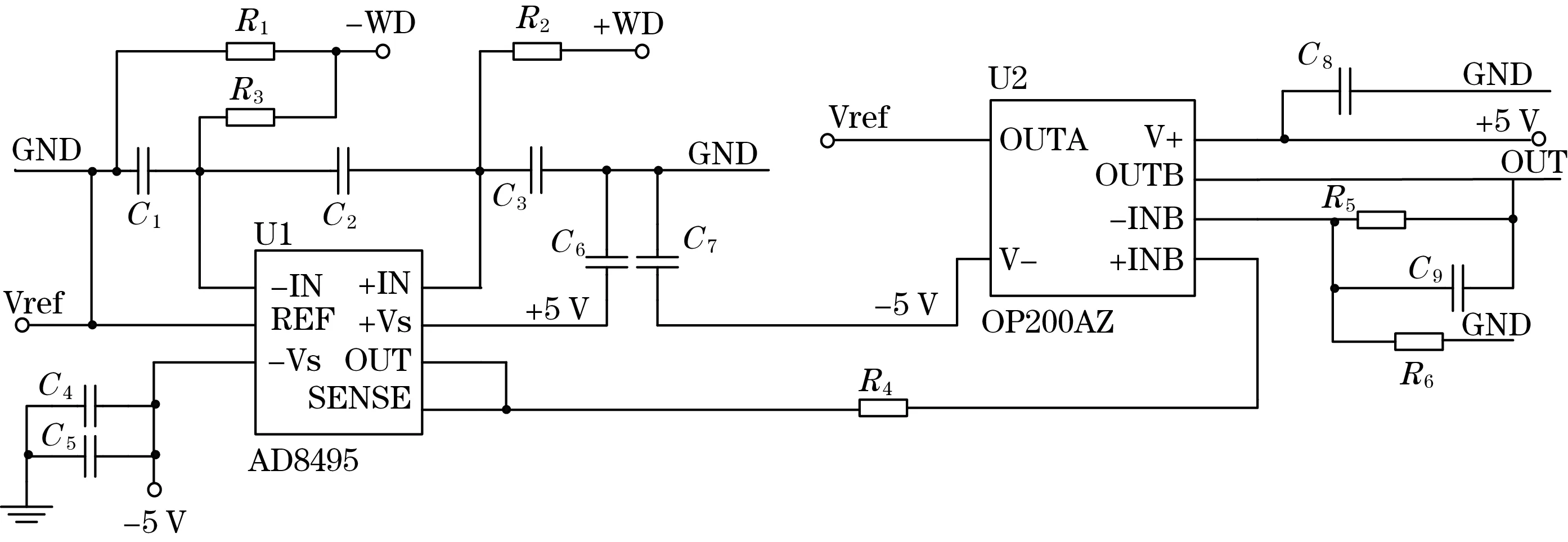

本设计使用AD8495和OP200AZ设计了温度调理电路。首先将T型热电偶与低通滤波器相连,滤掉射频信号。然后连接到集成有冷端补偿器的精密放大器AD8495。AD8495在5 V电源供电下,可从热电偶上得到每上升1 ℃输出5 mV电压,从而使温度和电压成比例关系。最后选用低功耗、低偏移量OP200AZ对AD8495输出电压进一步放大,使输出电压满足AD转换要求。图2为8通道热电偶温度中一路温度调理电路。

图2 温度调理电路

2.2 应变调理电路设计

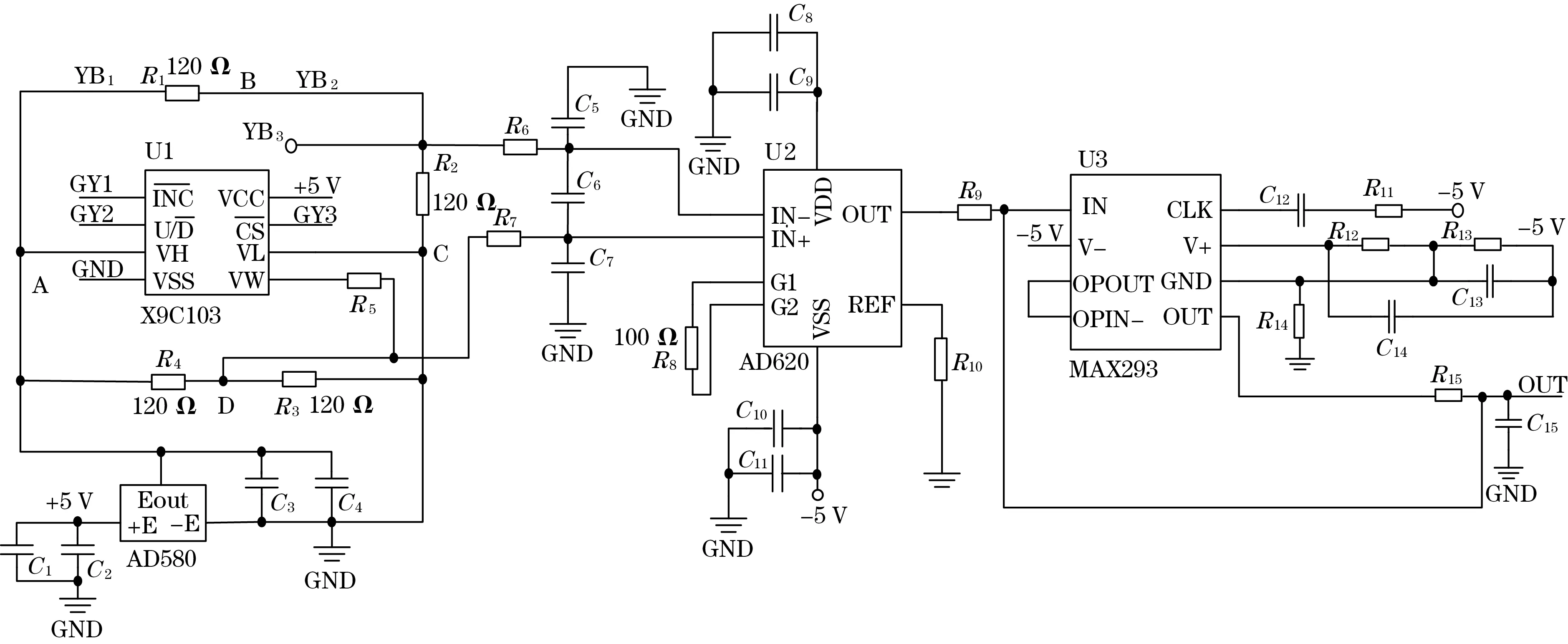

本设计使用X9C103、AD620和MAX293设计了应变调理电路。前端是1个惠斯登电桥,由3个额定电阻值为120 Ω的电阻、1个应变片以及2.5 V的激励电压源组成。选用120 Ω电阻可以减少激励电压产生的热量。应变片在没有应变时会产生初始偏置电压,在电桥A和C中间加入高精度数字电位器X9C103对应变偏置电压进行调零。应变片在受到±3 000 με范围内的应变时通过惠斯登电桥输出电压在±5 mV内。电压放大部分使用宽带可变增益放大器AD602[7]。在增益可调端G1和G2之间连接100 Ω电阻,使其放大500倍。滤波部分使用具有8阶低通滤波器的MAX293芯片,此滤波电路可滤除200 Hz以上的频率。图3为8通道应变中一路应变调理电路。

图3 应变调理电路

2.3 FLASH存储设计

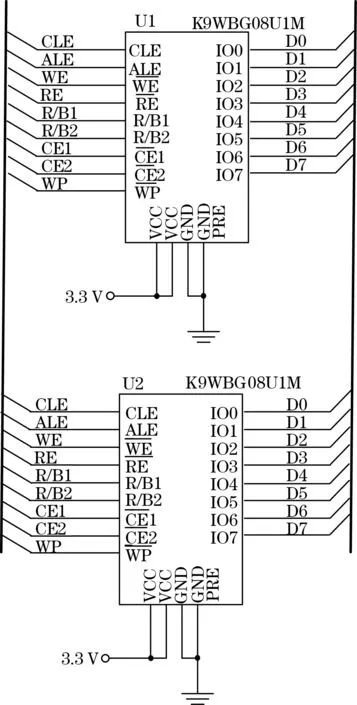

由于温度与应变测量的环境特殊,选取非易失存储FLASH作为存储单元[8]。本设计使用2片K9WBG08U1M型号FLASH进行温度与应变数据存储,提高了系统存储数据的速率。通过FPGA控制FLASH的擦除、读写。当温度应变测试台开始工作时,接收到上位机擦除命令时,FLASH开始逐一擦除块内容。擦一块,块地址加1。擦除结束后,自动开始FLASH写操作。首先将16路温度与应变数字信号写入FPGA内的FIFO中,FIFO数据量够FLASH一页时将FIFO中数据写入FLASH中,写满64页则一块写满。当FPGA接收到上位机的读命令来确定读取FLASH1或FLASH2中的温度与应变数据。FLASH存储设计的关键在于对地址、数据复用IO端口在不同时段的精准操作。图4为双FLASH存储外围电路。

图4 双FLASH存储外围电路

3 软件设计

3.1 系统主程序设计

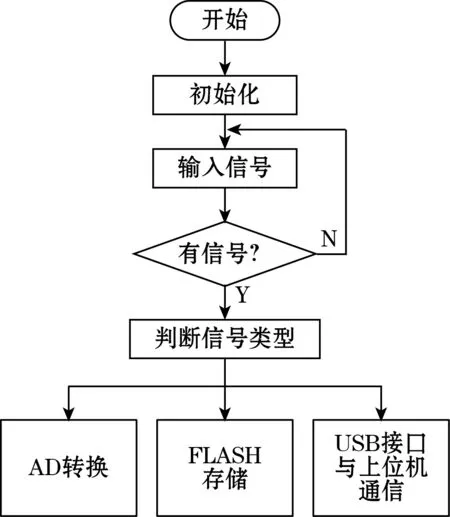

以FPGA为主控芯片,使用Verilog HDL语言编写主控制程序,其主要功能是控制AD转换、FLASH存储、USB接口与上位机通信。图5为系统主程序流程图。

图5 系统主程序流程图

系统主程序首先对系统内AD模块、FLSAH存储模块以及USB控制器进行初始化。初始化完成后上位机给FPGA输入信号,FPGA判断接收到的信号类型执行不同子程序命令。其中AD转换子程序控制AD模块将温度与应变对应的电压信号转换为数字信号。FLASH存储子程序控制FLSAH存储模块将AD转换后的数据实施存储。USB接口与上位机通信子程序实现USB接口与上位机数据交互。

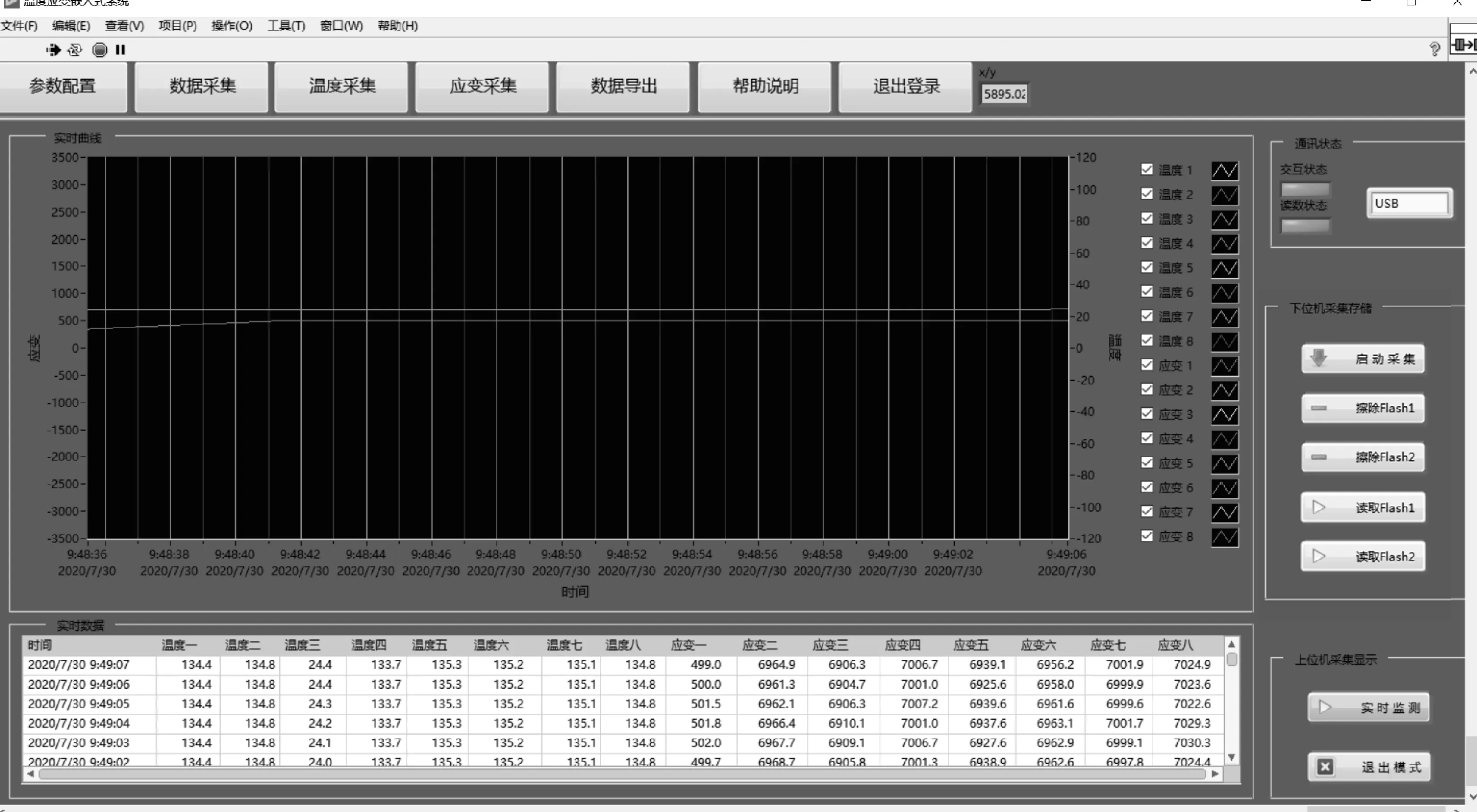

3.2 上位机软件设计

LabVIEW软件是设计平台的核心[9]。系统通过USB与上位机通信。设计的LabVIEW平台由参数配置、数据采集、温度采集、应变采集、数据导出、擦除FLASH、读取FLASH等模块组成,如图6所示。

图6 上位机界面图

首先启动上位机软件进入主界面。可以选择温度采集模块和应变采集模块,对模块中的采样频率、偏移量进行参数配置。然后可对温度与应变进行实时监测。其中应变实时监测前需要对8通道进行“归零”操作。监测数据以波形的形式显示。如果需要对温度与应变监测很长时间,则可以将温度与应变数据存储到FLASH中,最后可以导出数据对数据分析。软件流程图如图7所示。

图7 软件流程图

4 实验测试结果与分析

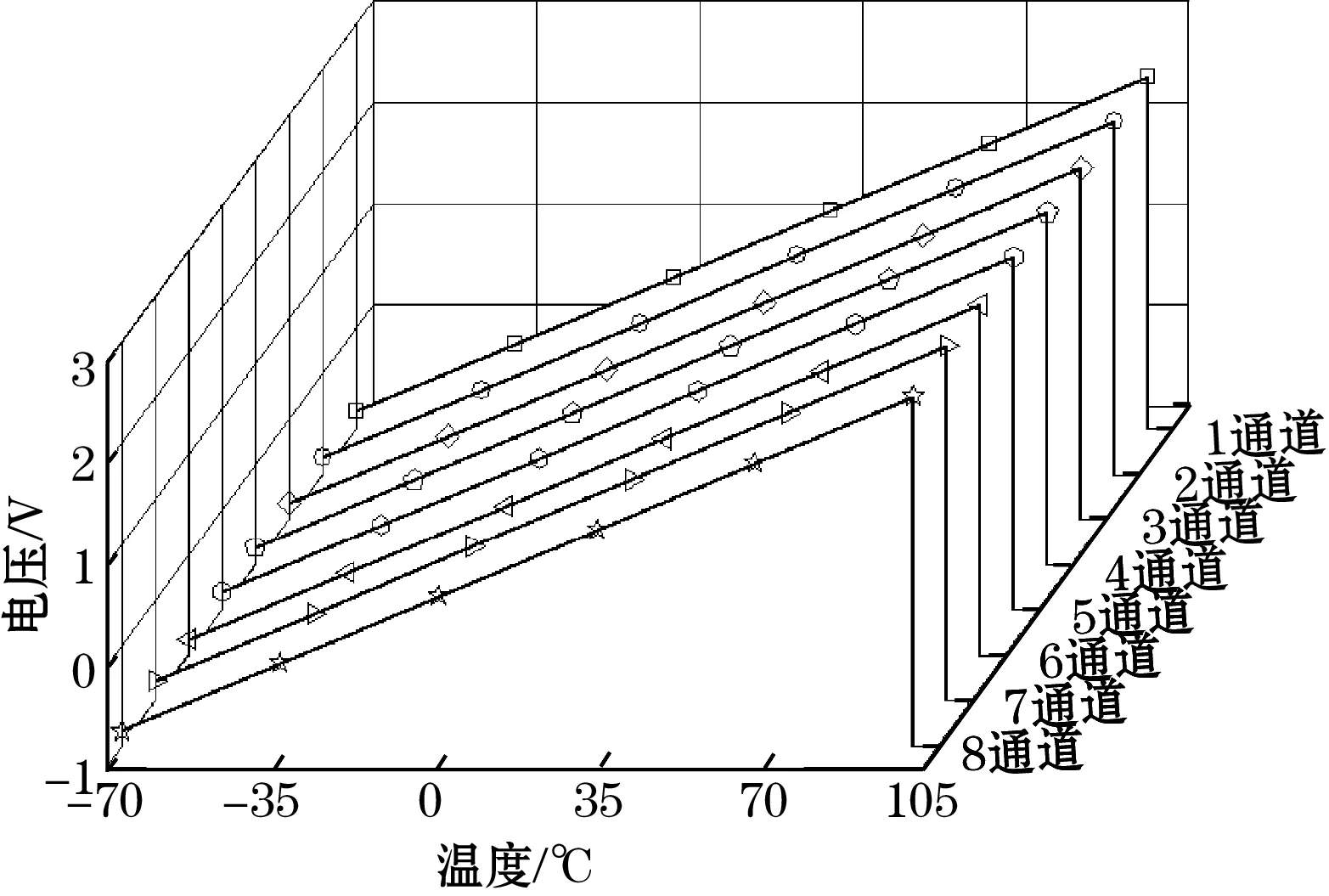

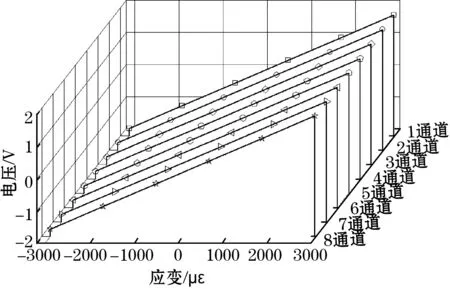

使用标准智能温度校验仪给温度通道输入-70~100 ℃的温度信号,测试温度与电压的关系。将每一通道测试出的温度与电压数据在软件中进行数据拟合。温度与电压关系如图8所示。用标准应变模拟仪给应变通道输入-3 000 με~3 000 με的应变值,测试应变与电压的关系。将每一通道测试出的应变与电压数据在软件中进行数据拟合。应变与电压关系如图9所示。

图8 8通道温度数据线性拟合

图9 8通道应变数据线性拟合

如图8所示,经过AD8495对T型热电偶进行非线性补偿后,温度与电压有非常明显的线性关系。参考T型热电偶表,查得在测量结果为某一温度时的热电偶的热电电压。由热电偶的热电电压在本设计中进行线性外推得到温度值。最后对线性外推得出的温度与查表的温度进行比较,误差在±2 ℃范围内。如图9所示,8通道的应变与电压关系呈现出高线性度。对每一通道测出的数据进行线性拟合,拟合出公式:

V=k·ΔE+b

(1)

式中:V为应变调理电路输出电压;k为斜率;ΔE为应变;b为偏移量。

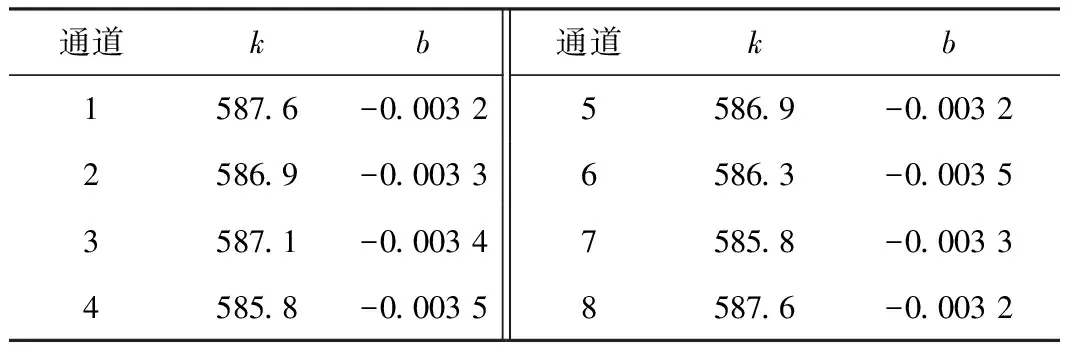

从拟合出的线性关系(表1)中可以看出,偏移量非常小,说明应变与实际的误差很小。同时这部分偏移量可以通过软件调节。最终线性误差在±0.3%范围内。

表1 线性关系斜率与偏移量

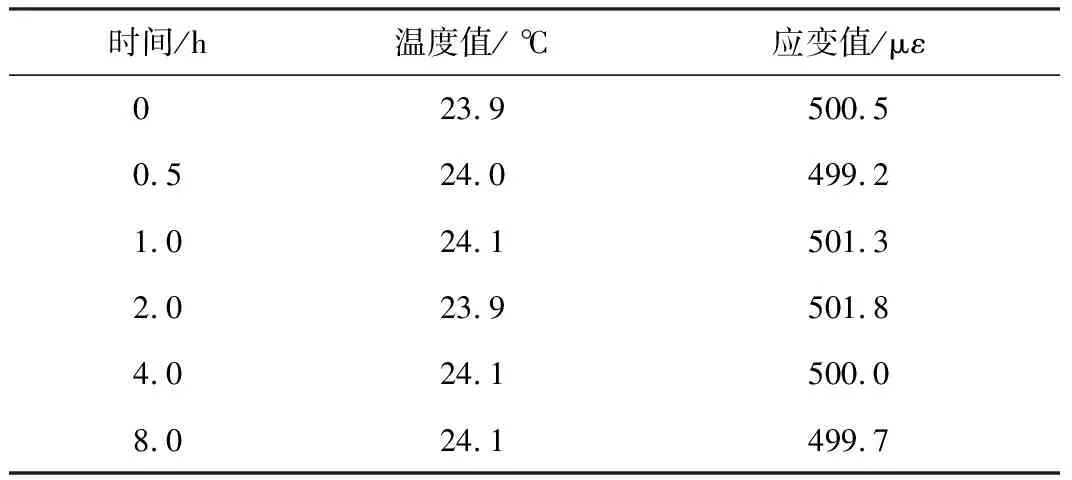

多通道温度与应变测试系统的稳定性在实际应用中同样重要。表2是在不同时刻应变值为500 με,温度值为24 ℃,每隔一段时间读取的数据。从数据中可以看出8 h内温度与应变没有明显的波动。说明该系统在工作中具有稳定性。

表2 温度、应变监测数据

5 结论

文中设计了温度调理电路、应变调理电路以及数据存储电路对温度与应变信号进行采集和存储,并利用LabVIEW作为上位机开发软件,上位机将采集到的温度与应变数据处理并实时显示。测试结果表明:该系统对温度与应变测量精度高、稳定性强。对测量数据进行线性拟合温度误差为±2 ℃,应变线性误差为±0.3%。