基于LabVIEW的带式输送机能效控制系统

2021-09-07黄书伟

曾 飞,黄书伟,刘 欣,严 诚

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;2.武汉科技大学机械自动化学院,湖北武汉 430081)

0 引言

带式输送机是港口输送系统的重要部分且是港口能源消耗最大的部件,若想降低港口能源消耗就必须对输送系统的能效进行控制。带式输送机通常恒速运输散料,经常会出现轻载或空载情况,导致输送机产生不必要的能耗。为了促进绿色港口快速建成,研究带式输送机能效控制技术具有重大意义。

为降低输送机系统能耗,国内外相继从输送机硬件入手降低摩擦,如:改变输送机托辊布置[1]、采用新型高分子材料制作输送带[2]等,但其改造、制作成本较高。为降低节能成本,采用减电机技术、电机软起动技术、降电压技术[3-5],但启动过后输送机仍会出现物料运量与速度不匹配的状态,降耗效果不明显。为实现速度与运量匹配,文献[6]根据物料皮带秤提供的物料运载量预测最优速度,结合PLC对输送带进行闭环调速控制,但文献[7]从调整速度对各部件寿命影响分析认为该方法调速过于频繁,会降低电机及托辊轴承寿命。带式输送机系统耦合关系复杂,应保证输送系统能效最优[8]。因带式输送机现有调速控制系统尚未充分考虑多参数对能效的影响,实际运用中会产生误判,需要人工预测并修正。为科学、直观判断能效是否最优,监测输送系统能效参数及运行状态成为关键。文献[9]基于Visual C++与MCGS对井下输送机运行状态进行监测,文献[10]基于组态软件设计了输煤机远程监测系统。上述监测系统虽然具有实用性,但输送机能效受物料流量、带速等多参数影响。同时对于监测系统,需要监测参数齐全、实时性高的系统来辅助能效控制。为实时、安全、有效实现带式输送机能效监测和控制,开发了一种基于LabVIEW的带式输送机能效控制系统。该系统通过光电编码器、激光扫描仪、数据处理模组实现能耗参数的采集与处理,并以此结合能效模型和约束条件实现能效控制,同时方便管理者有效监管能效控制情况,有助于提高码头的自动化程度。

1 平台总体设计

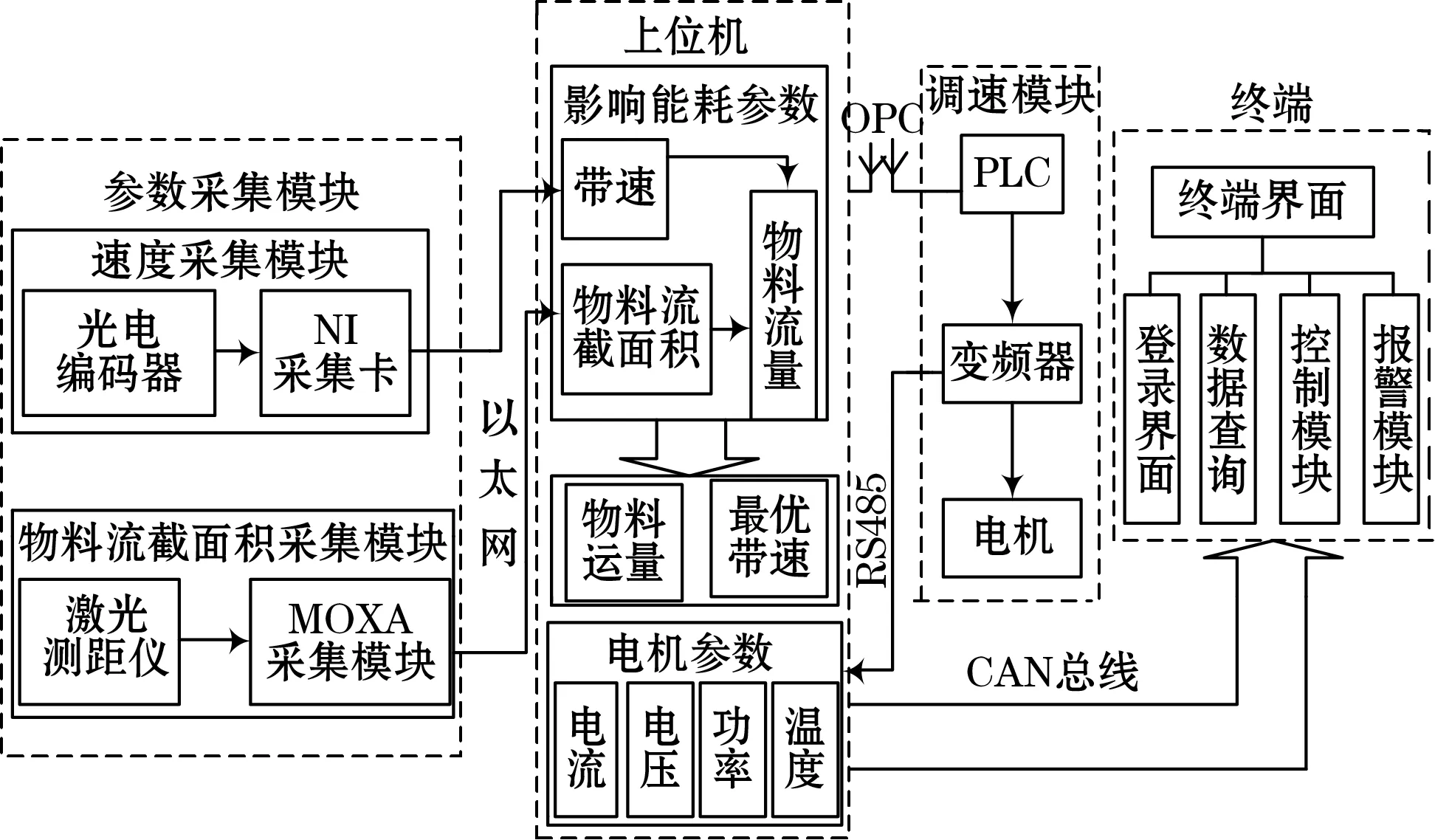

基于LabVIEW的带式输送机能效控制系统首先对影响带式输送机能效的主要因素(带速、物料流截面积)进行实时采集与传输,并由上位机处理数据得出物料运量,再通过LabVIEW软件监控和MATLAB分析系统能效影响规律得出最优速度,为后续的能耗控制提供数据基础,系统整体框架如图1所示。

图1 系统整体框架图

能效控制由PLC、变频器和电机完成,PLC依据物料运量区间实现速度分配,变频器与电机执行调速,变频器与上位机可实现电机关键参数(电流、电压、电机温度和功率)的传输。CAN总线将上位机数据传输至管理终端,管理终端包含登录界面、数据查询、控制模块、报警模块,可方便管理者对能效控制情况的监控与及时干预。带式输送机能效控制系统参数采集模块包括带速采集模块、物料流截面积采集模块。能效控制模块包含上位机、PLC、变频器、电机。

2 能效控制原理

(1)

式中:J为能效参数;ρ为物料密度;t0为采样周期开始时间;t1为采样周期结束的时间;s(t)为t时刻瞬时物料流截面积;q(t)为t时刻瞬时物料流量;v(t)为t时刻瞬时速度;p[q(t),v(t)]为输送带消耗的瞬时功率[8]。

约束条件:

(1)根据动张力波在输送带的振动周期,需要对最小调速时间tamin进行约束满足输送系统的动态特性,即调速过程中驱动力矩从零增至所允许的最值时所需时间符合:

(2)

式中:tamin为调速过程中最小调速时间;L为输送带的长度;c为张力波波动速度。

(2)输送带速度在线性增加或减少的过程中,张力会急剧发生变化,可能会有撕裂风险。故调速过程中速度变化曲线应满足Harrison正弦变化[11],即调速过程中对速度的变化值有约束:

(3)

式中:Δv为调速差值的绝对值;ta为调速开始时间;tb为调速结束时间;e为正常运行时电机的速度;T为电机的启动时间。

将能效参数J结合约束条件求最大值,其解即最优速度v*。

在进行人工河道森林生态建设时,必须充分考虑河道防洪的基本要求,结合工程运行特性,做好前期规划,使规划发展目标符合水利发展目标和林业发展的总体要求,与国家生态文明建设的发展目标相一致,追求生态效益、社会效益、经济效益和景观效果的整体优化,保证河道生态建设的有效实施。

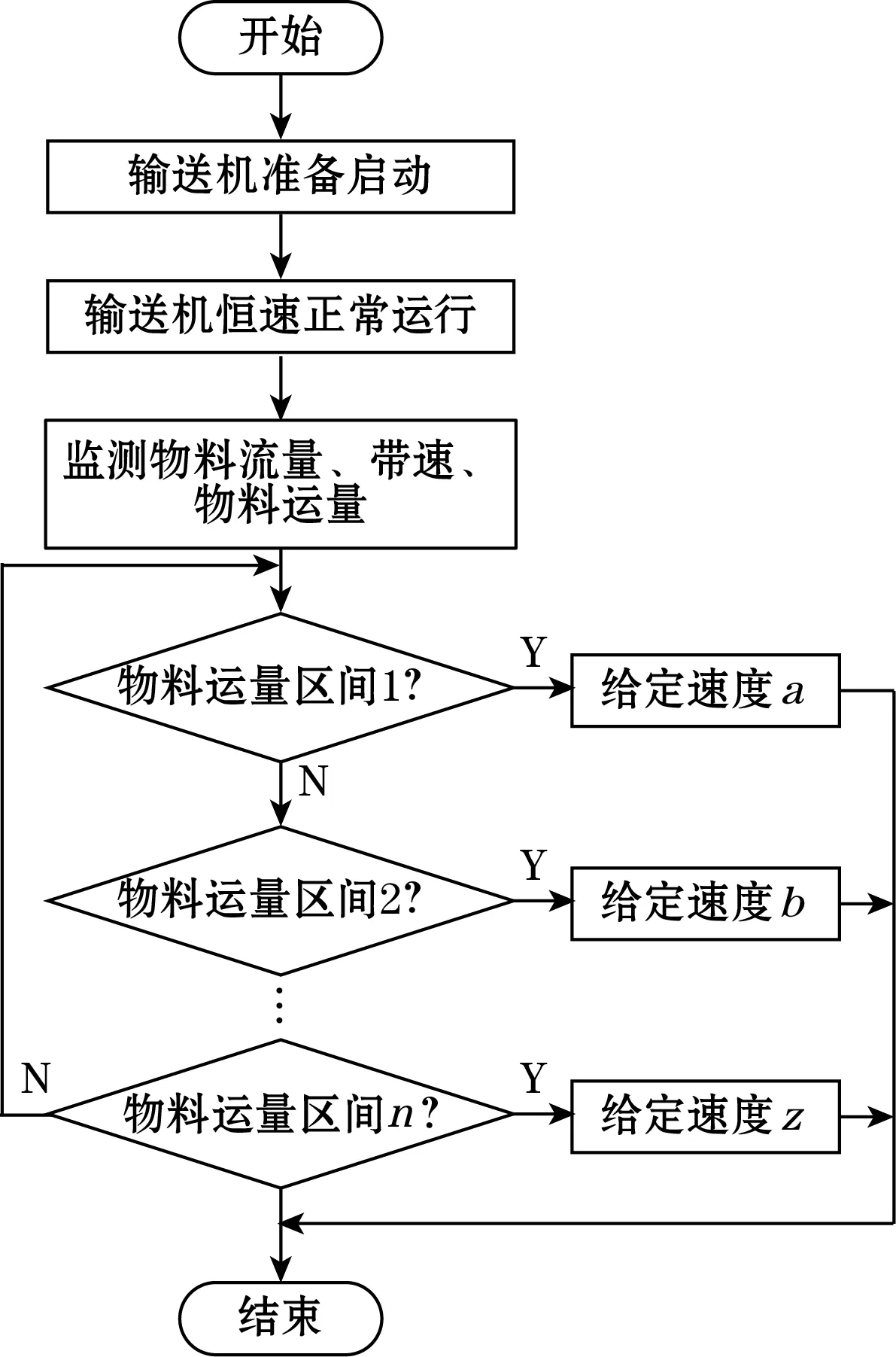

电机速度的分配由PLC控制,其流程如下:输送带先以恒定速度运行,其带速、物料流量、物料运量的实时数据会上传至上位机与PLC,当物料运量发生变化时,PLC根据物料运量所在区间对速度进行分配,其最优速度由上位机计算,得到的结果通过变频器反馈给电机,如此循环。其PLC调速流程如图2所示。

图2 控制流程图

3 硬件设计

3.1 带速测量装置

带速测量模块包括光电编码器、滚轮和NI采集卡,基于光电测速原理实现带速测量。光电编码器通过联轴器与滚轮连接,滚轮紧贴输送带的下表面,光电编码器会随着输送带的运行而转动产生方波信号,所输出的信号由NI采集卡接收并识别光电编码器所产生的脉冲个数,并将数据送至上位机。带速测量中,NI采集卡采用的型号为NI-USB 6210,光电编码器选用E6B2-CW26C编码器。假设在一定时间t,采集到旋转编码器产生的脉冲数为m,光电编码器的时钟频率为p,旋转编码器转轴的直径为d,则输送带的带速公式见式(4),只要通过测量编码器产生的脉冲个数,即可测得输送带的运行速度v。

(4)

3.2 物料流激光数据采集装置

当输送带上进行送料工作时,为了精准测量并采集物料的真实截面轮廓,使用研发的物料流激光采集装置实现对物料流截面积轮廓激光点云的采集,并能计算瞬时物料流截面积、流量。由激光采集装置采集的物料流表面激光点云数据和光电编码器采集的带速基于物料瞬时流量计算算法完成物料瞬时流量的计算[12]。装置由激光扫描仪、恒压电源、MOXA串口模块、上位机组成。激光扫描仪安置在下料端旁距输送带上方高h处,使得激光可垂直照射物料,所采集的物料截面积轮廓数据实时送至上位机。上位机通过物料流量分析软件计算物料流截面积、流量。其激光扫描仪型号为LMS291-S05,扫描范围可达180°,最小分辨率为0.25°,为其供电的电源需调至直流24 V。LMS291-S05型扫描仪为多开关输出,配有RS485和Ethernet通讯串口,可采用76 kS/s的高速采集卡,方便数据实时、高速传输。为提高传输稳定性,系统采用MOXA串口联网模块将RS485转为Ethernet,由Ethernet通讯方式实现数据传输。

3.3 能效控制模块

能效控制模块由上位机、能效执行模块组成,能效执行模块包含PLC、变频器、电机。上位机主要实现影响能效以及电机关键参数的采集、处理和显示,PLC根据物料运量区间与最优带速控制变频器完成对电机的调速,实现能效控制。系统采用的PLC为S7-300系列,与上位机通过RS485转MD6M接口连接,并通过OPC通讯协议实现数据的交互,PLC与变频器采用双绞线连接,变频器采用ACS800-01-05A6-3并配有适配器FSCA-01可实现PLC与变频器的通信与数据交互。该系统为内闭环控制系统,监控者能够对能效控制情况以及输送机运行状态进行有效监测。

4 软件设计

软件部分基于LabVIEW软件平台开发,主要实现带式输送机参数监测、数据查询、报警、控制等功能。采用模块化设计思路,对各模块分别描述,最后将其整合。

4.1 数据采集处理模块

4.1.1 带速采集模块

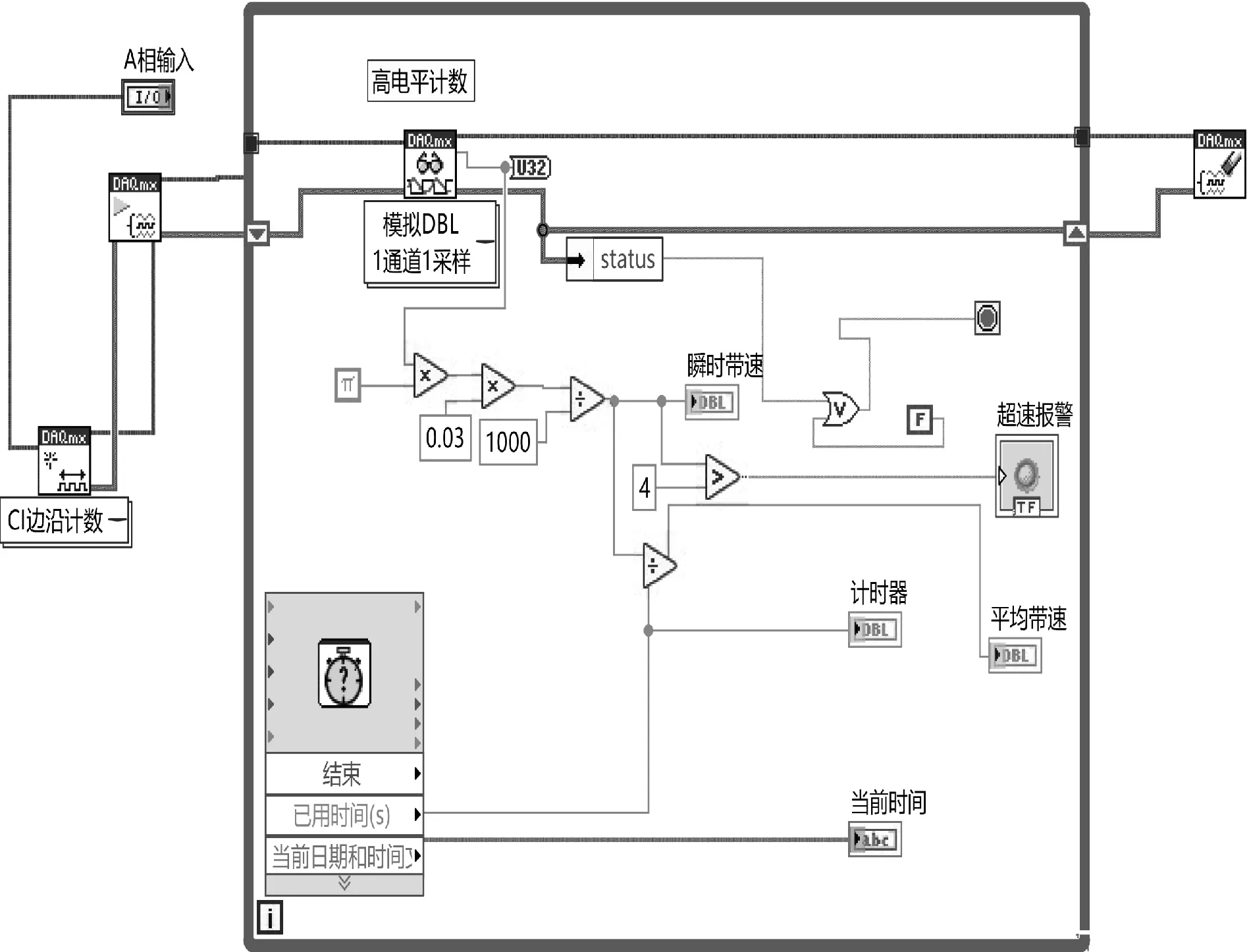

带速测量通过LabVIEW中的MYDAQ模块采集,NI数据采集卡通过采集旋转编码器所产生的脉冲频率,并由模拟通道记录所产生的高电平个数,进而获得输送带的瞬时带速。LabVIEW内自带时钟模块,可对已过时间进行计数,从而可计算平均速度。速度采集模块包含报警功能,通过与最大允许带速进行对比,若超出该速度,则会报警。速度采集程序如图3所示。

图3 速度采集程序图

4.1.2 物料流瞬时流量检测

物料流瞬时流量依据激光扫描仪采集的物料流截面轮廓和光电编码器采集的瞬时带速换算得到[12]。物料流瞬时流量检测由Visual C++软件开发,首先根据物料流截面轮廓换算得到物料瞬时截面积,再将物料瞬时截面积可视化处理。在LabVIEW中通过调用Visual C++中生成的DLL动态链接库实现物料瞬时截面积数据在监控界面的显示,再结合光电编码器采集的输送带瞬时带速生成物料瞬时流量。

4.2 数据查询模块

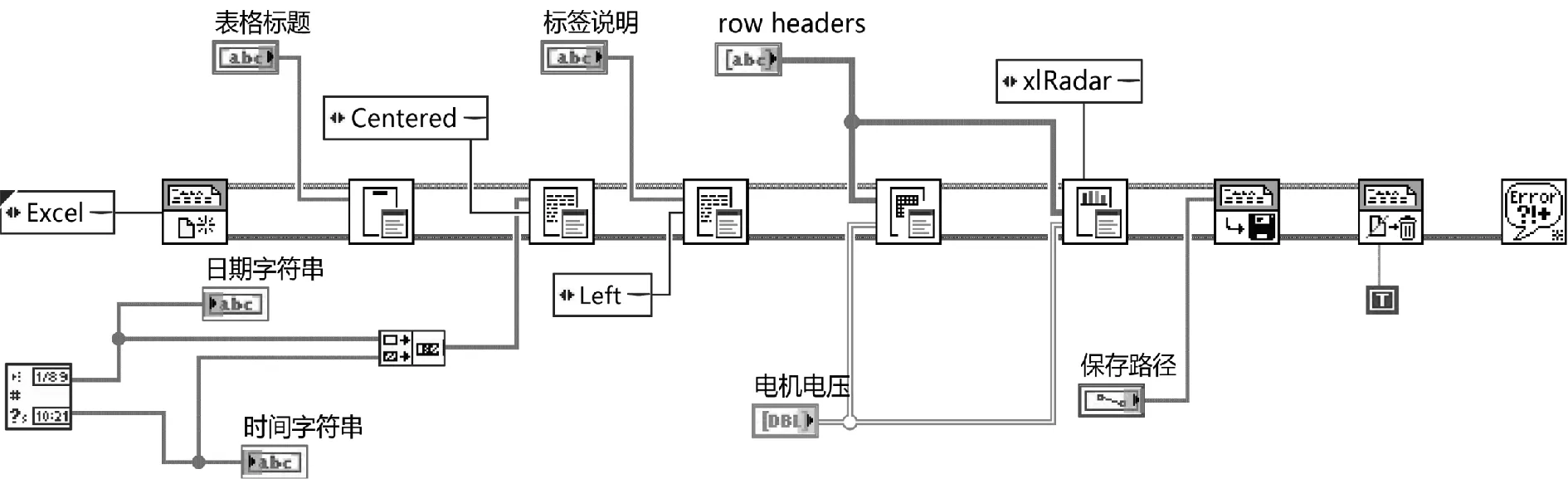

电机实时参数可保存在变频器中,变频器与上位机通过OPC通讯协议实现电机实时参数监测与传输,重要参数在LabVIEW监控界面以曲线的形式显示在图中[13-14]。为了方便以后用户对于以前的带式输送机的运行情况进行查询,数据监测的同时系统会将测控模块采集的数据进行保存,但从监测数据本身不能区分数据采集时间,为了方便后期的历史数据查询操作,本系统的检测数据每天以详细日期为名称进行分开保存,而在程序中每条数据都会在前面增加时间标记,在保存时,根据系统接受到监测数据的时间将时间字符串添加到每个数据帧前面。图4为数据保存查询模块程序图。

图4 数据保存查询模块

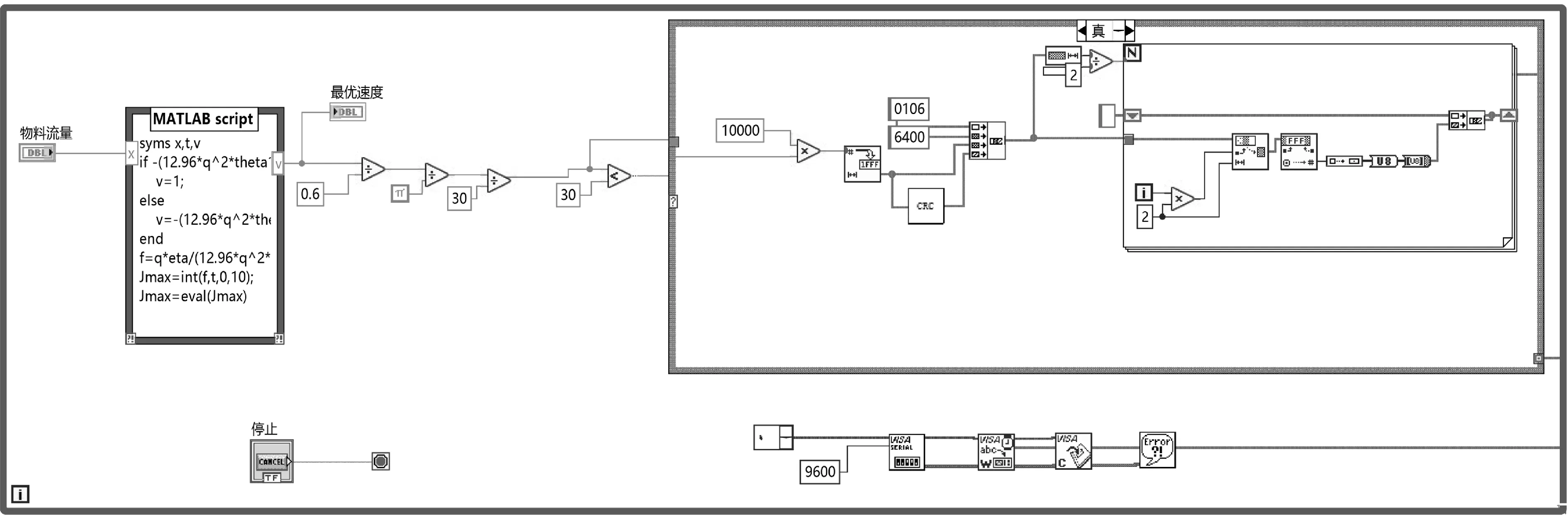

4.3 能效控制模块

能效控制模块基于LabVIEW与MATLAB联合编程实现[15]。能效控制模型基于最优控制原理建立,通过MATLAB scrip模块计算出最优带速,再计算相应的脉冲发送给PLC,由PLC根据物料运量控制变频器实现电机调速。PLC软件与LabVIEW的数据交互由OPC通讯协议实现[16],即通过NI OPC serves创建OPC serve再通过Data Socket可方便实现数据交互。数据交互需要注意PLC所接收的数据格式,所发送的16位脉冲码前4位为地址和功能码,第2组4位为寄存器地址,第3组4位为脉冲频率倍数的十六进制显示,最后4位为脉冲频率倍数的CRC效验码,只有当主从机CRC效验码对应上时,数据通信才能实现。PLC只识别LabVIEW所发送的十六进制显示的16位脉冲码,不识别正常显示。能效控制模块程序如图5所示。

图5 能效控制程序图

5 能效结果分析

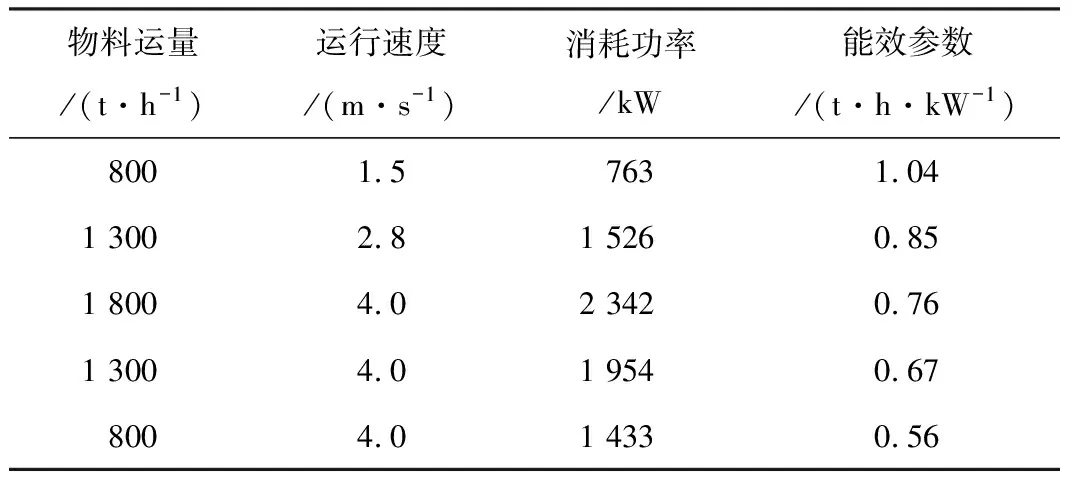

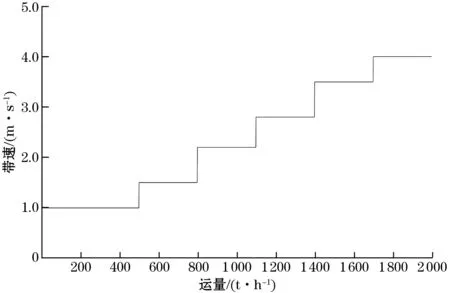

某港口散料运输高峰阶段不同运量的消耗功率、带速及能效参数如表1所示。图6为不同运量区间对应最优带速。

表1 不同运量的消耗功率、带速及能效参数

图6 不同运量区间对应最优带速

假设高峰段3 h内散料运量分别为800、1 800、1 300 t/h,且带式输送机分别以最优带速运行,则根据表1及图6,带式输送机消耗的电量为4 631 kW·h,能效参数为2.65 t·h/kW。而实际情况,该港口以恒速4 m/s对散料进行运输,其消耗的电能为5 729 kW·h,能效参数为1.99 t·h/kW。故采用最优带速运输散料节省电能1 098 kW·h,能效参数提升0.66 t·h/kW,降耗增效显著。图7为设计的带式输送机能效监测界面。

图7 能效监测界面

6 结束语

本文通过激光扫描仪、光电编码器实现了物料截面积、物料流量、带速的实时采集与监测,并构建了能耗模型,联合MATLAB得出最优速度,以此为依据基于LabVIEW设计了能效控制系统,并采用OPC通讯协议实现PLC与上位机的通信,完成能效控制。该系统配有报警模块以及历史数据查询模块,其安全性强、稳定性强、节能效果明显,自动化程度高,可有效提高港口监控、控制自动化水平。