烧结温度与时效工艺对Cu@Fe复合粉末制备Cu-Fe合金组织与性能的影响

2021-09-07毛敏聪甘雪萍周科朝赵琪诸璠

毛敏聪,甘雪萍,周科朝,赵琪,诸璠

烧结温度与时效工艺对Cu@Fe复合粉末制备Cu-Fe合金组织与性能的影响

毛敏聪,甘雪萍,周科朝,赵琪,诸璠

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用化学镀铜法制备Cu包覆Fe的50Cu@50Fe复合粉末,粉末经过模压成形和850~1 050 ℃氢气气氛烧结,得到50Cu-50Fe合金,然后对合金进行冷轧变形和固溶及时效热处理,研究烧结温度以及时效温度和时效时间对50Cu-50Fe合金组织、抗拉强度及电导率的影响。结果表明,用50Cu@50Fe复合粉末制备的Cu-Fe合金组织均匀,合金的相对密度和抗拉强度随烧结温度升高而提高。在1 050 ℃烧结1 h的50Cu-50Fe合金相对密度达到95.5%,抗拉强度为392 MPa。烧结态合金经冷轧变形和固溶处理,相对密度提升到99.4%,抗拉强度为422 MPa,电导率为18.11 IACS%。再经过450 ℃时效4 h后,Cu基体中析出大量弥散分布的球形富Fe相颗粒,合金的抗拉强度达到492 MPa,电导率为39.11IACS%。当时效温度高于450 ℃时,富Fe相颗粒在Cu基体的晶界处聚集长大,导致50Cu-50Fe合金力学性能降低。 经过550 ℃/4 h时效后,50Cu-50Fe合金的抗拉强度为422 MPa,电导率为45.22 IACS%。

化学镀铜;50Cu-50Fe合金;固溶时效;抗拉强度;电导率

Cu-Fe合金因成本低廉、原材料丰富,且具有较高的强度、良好的导电和导热性能以及特殊的磁学性能,在磁记录材料、光学器件、电接触材料和传感器等领域具有巨大的应用前景[1−5]。熔炼铸造法是目前制备Cu-Fe合金最常用的方法,但由于Cu-Fe合金属于亚稳态难混溶合金,当Fe的质量分数超过3%时,合金组织出现严重的偏析[6−8]。有研究者在铸造过程中采用快速凝固的方法来改善Cu-Fe合金组织,但设备复杂,工艺难以控制[9−13]。此外,采用熔炼铸造法制备Cu-Fe合金时,在Cu基体中引入溶质Fe原子,造成严重的电子散射效应,从而极大地提高合金的电阻率,并且Cu基体中的Fe原子很难通过热处理析出,导致Cu-Fe合金的导电性能很差[14−15]。粉末冶金法是制备难混溶合金的常用方法,并且与一般铸造法相比,可获得更好的综合性能[16−17]。机械合金化法是较常用的粉末冶金法,设备简单,但球磨时间较长,生产周期长,因而效率低[18−19]。有研究者在Fe粉表面置换镀Cu,制备核壳结构的Cu@Fe复合粉,烧结后得到的Cu-Fe合金组织均匀性好,且Cu基体中几乎不会引入溶质Fe原子,合金具有优异的导电性能[20]。但置换镀Cu法不能精确控制Cu的含量,当Fe粉表面被Cu镀层完全包覆后,置换反应就会停止。因此置换镀Cu只能制备Cu含量较低的Cu@Fe复合粉末。采用化学镀Cu法制备Cu@Fe复合粉末可根据需求任意调整Cu的含量。目前化学镀铜主要采用甲醛、水合肼以及硼氢化钠作为还原剂,这类还原剂还原性强,Cu原子的沉积速度快,反应不易控制,镀层疏松多孔,且镀层与基体的界面结合较差,影响烧结致密化[21]。本文作者以乙醛酸作为还原剂,CuSO4∙5H2O为主盐,采用化学镀的方法在Fe粉表面形成Cu包覆层,制备Cu@Fe复合粉及50Cu-50Fe烧结体,然后进行冷轧变形和固溶及时效热处理,研究烧结温度以及固溶和时效热处理对50Cu-50Fe合金组织及性能的影响,为Cu- Fe合金的制备方法和强化工艺提供新的思路和实验依据。

1 实验

1.1 原料

所用原料铁粉为长沙天久金属材料有限公司生产的气雾化铁粉,纯度(质量分数,下同)为99.81%,平均粒径50为30 μm。主盐为国药集团化学试剂有限公司生产的CuSO4·5H2O,纯度为99.80%。还原剂乙醛酸(CHOCOOH)为上海明太化工发展有限公司生产,分析纯,纯度为40%。

1.2 Fe粉的预处理和化学镀Cu

为了提高Fe粉表面的活性,在镀Cu前对Fe粉进行表面预处理。具体步骤为:1) 将Fe粉和NaOH溶液(用去离子水配置,NaOH的质量浓度为100 g/L)按照100 g/L比例放入烧杯中,恒温水浴箱加热至60~70 ℃,匀速搅拌30 min,以去除表面有机物,然后用去离子水充分洗涤,干燥。2) 用去离子水将盐酸稀释至体积分数为3%,再按照Fe粉与稀盐酸的比例为90~100 g/L取Fe粉和稀盐酸,一起放入烧杯中,在45~50 ℃的恒温水浴箱中匀速搅拌30 min进行粗化刻蚀以增加Fe粉的比表面积,再用去离子水充分洗涤、过滤,烘干。3) 将粗化刻蚀后的Fe粉浸入致敏溶液中进行敏化处理,致敏溶液为SnCl与盐酸的混合溶液,其中SnCl的质量浓度为15 g/L,盐酸的体积分数为1%。将铁粉与敏化液按照90~100 g/L比例装入烧杯中,在恒温水浴箱内加热至45~50 ℃,匀速搅拌30 min,然后用去离子水充分洗涤,干燥。

Fe粉表面镀铜的工艺流程为:1) 称取适量Fe粉。2) 配制镀液。Fe粉与镀液的比例为30 g/L。首先根据铁粉的质量和Cu@Fe复合粉末的名义成分(分别为50Cu-50Fe、30Cu-70Fe和10Cu-90Fe,质量分数)称取CuSO4·5H2O,分为两部分分别溶解,一部分用去离子水配制成质量浓度为20 g/L的溶液,剩余部分用去离子水溶解后在反应过程中进行补加。按照20 g络合剂EDTA∙2Na/L镀液的比例称取EDTA∙2Na,用去离子水溶解,另外再用去离子水配制一定体积的质量浓度为40 g/L的EDTA∙2Na溶液,待反应过程中补加使用。用去离子水配制质量浓度为100 g/L的NaOH溶液。将质量浓度为20 g/L的CuSO4·5H2O溶液和EDTA∙ 2Na溶液混合并充分搅拌,加入NaOH溶液,然后添加去离子水稀释至Fe粉与镀液的比例为30 g/L,用NaOH溶液调节镀液的pH值为11。3) Fe粉表面镀Cu。将装有镀液的烧杯放入恒温水浴箱中加热至50 ℃,将铁粉倒入镀液中匀速搅拌5 min,使铁粉均匀分散在镀液中,按照20 mL C2H2O3/L镀液的比例加入还原剂C2H2O3,持续搅拌进行镀Cu反应,根据反应现象及时补加CuSO4∙5H2O溶液和EDTA∙2Na溶液,用氨水调节pH值稳定在10.5~11.5(采用氨水调节pH值是因为氨水比NaOH溶液温和,能够维持镀液的稳定性),直至反应结束。4) 静置10 min,待粉末完全沉淀后倒掉上清液,用去离子水充分洗涤后,在真空干燥箱中50 ℃干燥12 h,然后在氢气炉中450 ℃还原1 h,最终得到名义成分分别为50Cu-50Fe、30Cu-70Fe和10Cu-90Fe的3种Cu@Fe复合粉末。

1.3 Cu-Fe合金的制备与固溶和时效处理

将50Cu-50Fe复合粉模压成直径为40 mm、高度为30 mm的圆柱形压坯,压力为800 MPa,保压时间为20 s。将压坯放入管式氢气炉中(氢气气氛)850~1 050 ℃温度下进行烧结,研究烧结温度对50Cu-50Fe合金组织与性能的影响。采用二辊式轧机对1 050 ℃烧结的50Cu-50Fe合金进行冷轧变形, 变形量为30%,分3次轧制,每次变形量为10%。将轧制后的合金在管式氢气炉中950 ℃保温2 h固溶处理,保温结束后水冷淬火。将固溶态合金在管式氢气炉中分别于400、450、500和550 ℃保温4 h进行时效处理。

1.4 组织与性能表征

根据阿基米德原理采用排水法测定Cu-Fe合金的密度,计算相对密度。按照GB/T 228—2002要求将合金加工成圆棒状拉伸试样,直径和长度分别为5 mm和25 mm,采用电子万能试验机(Instron8802型,美国Instron公司)测定合金材料的抗拉强度,应变速率为1 mm/min。每组合金取5个试样进行测定。用扫描电镜(Nava NanoSEM 230型,美国FEI公司)对Fe粉和Cu@Fe复合粉末的形貌、合金微观组织和拉伸断口形貌等进行观察,并进行元素分析。采用离子减薄法制备透射电镜样品,用FEI Tecnai F20透射电镜分析Cu-Fe合金的显微组织,电压为200 kV。用直流低电阻测试仪(TH2512B型,常州市同惠电子有限公司)测定Cu-Fe合金的电阻率,然后计算电导率。所测试样尺寸为40 mm×4 mm×4 mm,每个试样取3个位置进行测定,取算术平均值。

2 结果与讨论

2.1 Cu@Fe复合粉末的微观结构

图1所示为原料Fe粉和Cu@Fe复合粉末的SEM形貌。从图1(a)看出,原料Fe粉的球形度较高,有利于在化学镀铜后形成均匀致密的包覆层。从图1(b)~(d)可见,随Cu含量(质量分数,下同)从10% 增加至50%,Cu@Fe复合粉的镀层中Cu颗粒尺寸增大,镀层更均匀和致密。

图1 Fe粉和Cu@Fe复合粉的SEM形貌

(a) Fe raw powder; (b) 10Cu-90Fe composite powder; (c) 30Cu-90Fe composite powder; (d) 50Cu-50Fe composite powder

图2所示为50Cu-50Fe复合粉的截面SEM形貌和EDS图谱。从图2(a)看出,Fe颗粒表面的Cu镀层厚度均匀,镀层中没有明显的孔隙,为较完整的核壳结构。此外,Cu镀层与Fe粉之间没有明显的缝隙,具有较好的界面结合。从图2(d)发现Cu与Fe的质量分数接近1:1,这表明采用乙醛酸作为还原剂,在铁粉表面镀Cu可得到包覆均匀的Cu@Fe复合粉,并且能很好地控制铜的含量。包覆均匀致密的Cu@Fe复合粉末有利于烧结后Cu基体形成完整的三维导电网络,使Cu-Fe合金具有良好的导电性能。

2.2 烧结温度的影响

图3所示为不同温度烧结的50Cu-50Fe合金SEM形貌。从图中可见,随烧结温度升高,合金中的孔隙逐渐减少,当烧结温度为1 050 ℃时,孔隙基本消失。因为在烧结过程中,粉末之间孔隙的消除是通过原子扩散来实现的。随烧结温度升高,原子扩散速度加快,最终得到的烧结体孔隙率降低,相对密度提高。

图4所示为烧结温度对50Cu-50Fe合金相对密度和抗拉强度的影响。由图可知,合金的相对密度和抗拉强度随烧结温度升高而升高。当烧结温度为1 050 ℃时,合金致密度达到95.5%,抗拉强度为394 MPa。材料的断裂破坏是因为裂纹萌生和扩展造成的,应力集中是裂纹萌生和扩展的主要原因。当材料在受到应力作用时,基体中的孔隙处产生严重的应力集中效应,导致裂纹萌生和扩展。所以随烧结温度升高,50Cu-50Fe合金由于基体内孔隙率降低,裂纹的萌生和扩展源减少,力学性能显著提高。考虑到Cu的熔点较低,如进一步提高烧结温度会使Cu基体出现液相而造成样品坍塌变形,故认为1 050 ℃为50Cu- 50Fe合金的最佳烧结温度。

图2 50Cu-50Fe复合粉剖面的SEM形貌与EDS分析

(a) SEM morphology; (b), (c) Cu and Fe element distribution respectively; (d) EDS spectrum

图3 不同温度烧结的50Cu-50Fe合金SEM形貌

(a) 850 ℃; (b) 900 ℃; (c) 950 ℃; (d) 1 000 ℃; (e) 1 050 ℃

2.3 冷轧变形与固溶-时效的影响

1 050 ℃烧结的50Cu-50Fe合金在经过冷轧变形和固液处理后,测得相对密度从95.5%提高到99.4%,抗拉强度从394 MPa提升到422 MPa,图5所示为该合金的SEM形貌和元素面扫描分析。由图可见,Fe原子在Cu基体中均匀分布,而Fe颗粒中的Cu原子较少。这是因为Fe原子和Cu原子在彼此晶格中的扩散方式为空位扩散[4],由于Fe原子半径较小,相对较容易扩散进入Cu基体中,而尺寸较大的Cu原子很难扩散进入Fe颗粒中。

图6所示为50Cu-50Fe合金在450 ℃时效4 h后Cu基体的BSED照片及EDS面扫描图。由图可见Cu基体中析出大量弥散分布的Fe元素。图7所示为铜基体的TEM分析及析出相的能谱分析。从图7(a)所示Cu基体的明场像看出,Cu基体内出现大量如箭头所指的灰色析出相颗粒。对7(b)中的Cu基体和析出相进行傅里叶变换,如图7(d)所示,发现Cu基体中具有超点阵,除了Cu基体的衍射斑点,还存在另一种晶体的衍射斑点(图中箭头所指的衍射斑点)。为了进一步确定析出相的成分,对其进行能谱分析,如图7(c)所示。分析结果表明灰色析出相颗粒由Cu元素和Fe元素组成,Fe元素含量(摩尔分数)达到8.83%,结合图6(d)中Fe元素的分布确定该灰色析出相为富Fe相颗粒。

图4 烧结温度对50Cu-50Fe合金相对密度和抗拉强度的影响

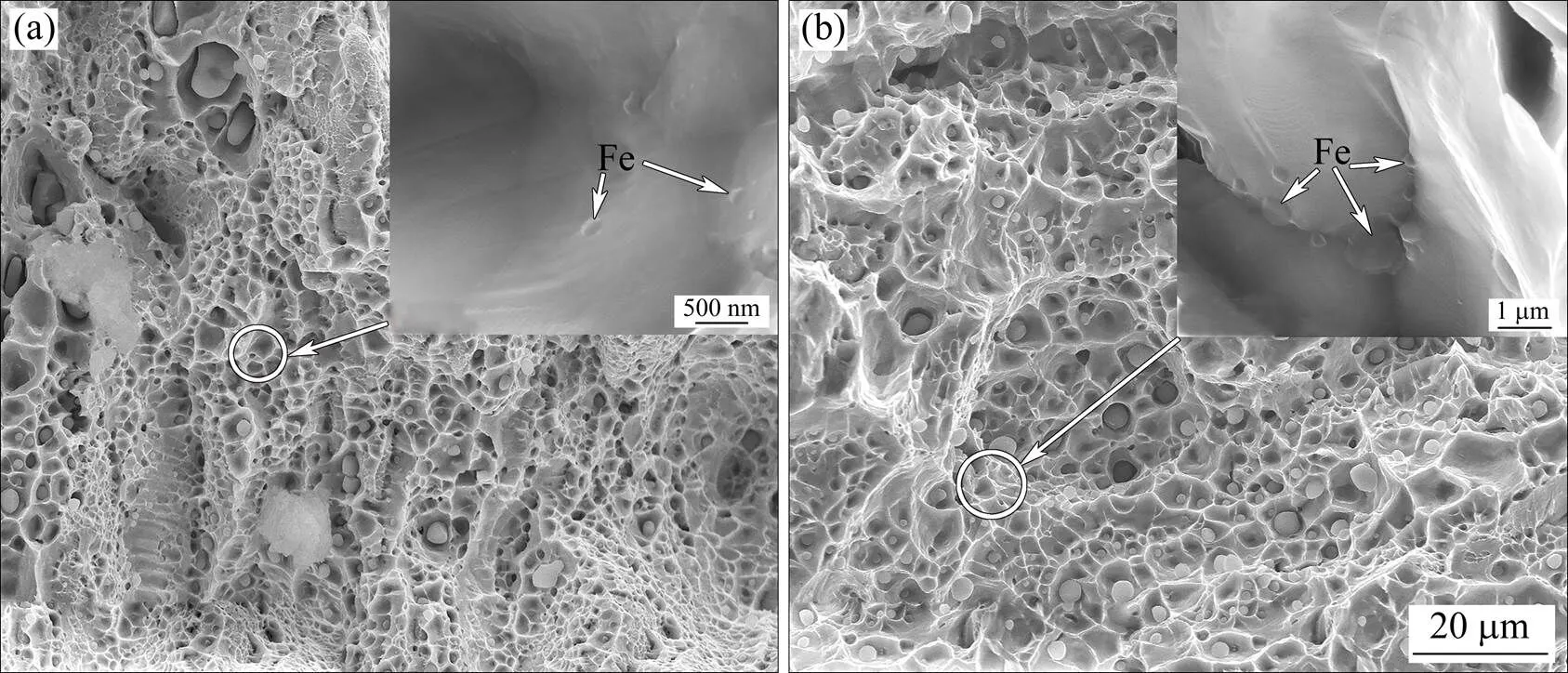

图8所示为时效温度和时间对50Cu-50Fe合金抗拉强度的影响,图9所示为拉伸断口SEM形貌。由图8(a)可知,450 ℃时效4 h后,合金的抗拉强度由固溶态的322 MPa提升到492 MPa,在550 ℃时效4 h后抗拉强度为432 MPa。从图8(b)可知,抗拉强度随时效时间延长而增大。从图9看出,当时效温度为450 ℃时,Cu基体的韧窝内存在细小的富Fe相颗粒,而在550 ℃时效时,富Fe颗粒主要在晶界处析出,且粒径较大。这说明当时效温度为450 ℃时,Cu基体中析出的富Fe颗粒弥散、细小。根据奥罗万机制,这种弥散分布的第二相能阻碍位错运动而显著提高材料的力学性能。但当时效温度升高时,Fe原子获得较大的扩散能,析出的富Fe颗粒发生竞争长大,尤其是Cu基体中的晶界处能量较高,导致富Fe原子在Cu基体的晶界处富集长大,形成晶界偏析,既降低沉淀强化作用也削弱晶界的强度,从而降低合金的力学性能。综上所述,对固溶态50Cu-50Fe合金进行时效处理的最佳温度为450 ℃,时效4 h后Cu基体中析出的球形富Fe颗粒对Cu基体产生沉淀强化作用,从而显著提升50Cu-50Fe合金的力学性能。

图5 固溶态50Cu-50Fe合金的SEM照片及元素面扫描图

(a) SEM image; (b) Distribution of Cu and Fe elements; (c) Fe element distribution; (d) Cu element distribution

图6 50Cu-50Fe合金在450 ℃时效4 h后Cu基体的SEM形貌和元素面扫描图

(a) SEM imageof Cu matrix; (b) Cu element distribution; (c) Fe element distribution

图7 50Cu-50Fe合金在450 ℃时效4 h后铜基体的TEM照片和EDS图谱

(a) TEM bright-field image; (b) HRTEM image of copper matrix; (c) EDS pattern of precipitate; (d) Diffraction patterns of copper matrix and precipitate in Fig.7(b)

图10所示为时效时间与温度对50Cu-50Fe合金电导率的影响。通过时效处理,金属基体内的过饱和溶质原子析出,降低杂质原子对电子的散射,从而使金属材料的导电性能显著提高。在本研究中,由于Cu基体是导电的良导体,所以主要考虑溶质Fe原子对50Cu-50Fe合金电导率的影响。从图10(a)发现,在450 ℃时效时,随时效时间延长,50Cu-50Fe合金的电导率增大,固溶态合金经过4 h时效处理后电导率从18.11 IACS%增大到39.11 IACS%,但其时效时间从3 h延长至4h时,电导率没有明显增大。因为随时效时间延长,基体内Fe原子浓度不断下降,剩余原子扩散的动力学条件减弱,Fe原子析出变得越来越困难,因此50Cu-50Fe合金的电导率上升不明显,需要升高时效温度促使剩余Fe原子析出,达到提高电导率的目的。从图10(b)发现,随时效温度从400 ℃升高至550 ℃,50Cu-50Fe合金的电导率从427.91IACS%提高到45.22 IACS%,其中当时效温度达到500 ℃以后电导率提高不明显,说明在此温度下溶质Fe原子已基本析出。

图8 时效温度和时效时间对50Cu-50Fe合金抗拉强度的影响

(a) Effect of aging temperature (4 h); (b) Effect of aging time (450 ℃)

图9 不同温度下时效4 h后的50Cu-50Fe合金拉伸断口形貌

(a) Aged at 450 ℃ for 4 h; (b) Aged at 550 ℃ for 4 h

图10 时效处理对50Cu-50Fe合金电导率的影响

(a) Aged at 450 ℃ for 0.5−4 h; (b) Aged at 400−550 ℃ for 4 h

3 结论

1) 对Fe粉表面化学镀Cu,得到镀层均匀的Cu@Fe复合粉末。用该复合粉末制备Cu-Fe合金的 组织均匀,可避免组织偏析。

2) 随烧结温度升高,50Cu-50Fe合金的相对密度和抗拉强度提高,当烧结温度为1 050 ℃时相对密度达到95.4%,抗拉强度为392 MPa。考虑到Cu的熔点较低,为防止在高温下Cu基体出现液相而造成样品坍塌变形,最佳烧结温度为1 050 ℃。

3) 50Cu-50Fe合金经过冷轧变形30%及950 ℃固溶2 h后,相对密度从95.5%提升到99.4%。进一步在450 ℃时效4 h后,Cu基体中析出大量弥散分布的球形富Fe颗粒,合金的抗拉强度从固溶态的394 MPa提升到492 MPa, 同时电导率从固溶态的18.11IACS%提高到45.22 IACS%。

[1] LIU S C, JIE J C, GUO Z K, et al. A comprehensive investigation on microstructure and magnetic properties of immiscible Cu-Fe alloys with variation of Fe content[J]. Materials Chemistry and Physics, 2019, 238: 121909.

[2] 陈乐平, 周全. 高强高导电 Cu-Fe 合金的研究现状及展望[J]. 铸造技术, 2009, 30(9): 1177−1179.

CHEN Leping, ZHOU Quan. Prospect and current status of research on Cu-Fe alloys with high stength and conductivity[J]. Foundry Technology, 2009, 30(9): 1177−1179.

[3] TURCHANIN M A, AGRAVAL P G, NIKOLAENKO I V. Thermodynamics of alloys and phase equilibria in the copper-iron system[J]. Journal of Phase Equilibria, 2003, 24(4): 307−319.

[4] 张盼, 刘平, 刘新宽, 等. 不同成分Cu-Fe合金组织与性能变化研究[J]. 铸造技术, 2018, 38(3): 506−511.

ZHANG Pan, LIU Ping, LIU Xinkuan, et al. Study on the microstructure and properties of copper-ferro alloys with different components[J]. Foundry Technology, 2018, 38(3): 506−511.

[5] YAMAUCHI I, IRIE T, SAKAGUCHI H. Metastable liquid separation in undercooled Fe-Cu and Fe-Cu-Si melts containing a small B concentration and their solidification structure[J]. Journal of Alloys and Compounds, 2005, 403(1): 211−216.

[6] BABILAS R, BAJOREK A, SPILKA M, et al. Structure and corrosion resistance of Al-Cu-Fe alloys[J]. Progress in Natural Science (Materials International), 2020, 30(3): 393−401.

[7] WANG M, ZAHNG R, XIAO Z, et al, Microstructure and properties of Cu-10%Fe alloy produced by double melt mixed casting and multi-stage thermomechanical treatment[J]. Journal of Alloys and Compounds, 2020, 820: 153323.

[8] WANG M, JIANG Y B, LI Z. Microstructure evolution and deformation behavior of Cu-10%Fe alloy during cold rolling[J]. Materials Science and Engineering A, 2021, 801: 14037.

[9] ABBAS S F, PARK K T, KIM T S. Effect of composition and powder size on magnetic properties of rapidly solidified copper-iron alloys[J]. Journal of Alloys and Compounds, 2018, 741: 1188−1195.

[10] HE J, ZHAO J Z. Behavior of Fe-rich phase during rapid solidification of Cu-Fe hypo peritectic alloy[J]. Materials Science and Engineering A, 2005, 404: 85−90.

[11] 何杰, 赵九洲. 快速凝固 Cu-Fe 难混溶合金的显微组织[J]. 金属学报, 2005, 41(4): 407−410.

HE Jie, ZHAO Jiuzhou. Microstructures of rapidly solidified Cu-Fe immiscible[J]. Acta Metallurgica Sinica, 2005, 41(4): 407−410.

[12] H J, ZHAO J Z, RATKE L. Solidification microstructure and dynamics of metastable phase transformation in undercooled liquid Cu-Fe alloys[J]. Acta Materialia, 2006, 54(6): 1749−1756.

[13] CHEN Y Z, LIU F, YANG G C, et al. Rapid solidification of bulk undercooled hypoperitectic Fe-Cu alloy[J]. Journal of Alloys and Compounds, 2007, 427(1): L1−L5.

[14] ABBAS F A, SEO S J, PARK K T, et al. Effect of grain size on the electrical conductivity of copper-iron alloys[J]. Journal of Alloys and Compounds, 2017, 720: 8−16.

[15] SARDAR FARHAT A, TAEK-SOO K. Effect of lattice strain on the electrical conductivity of rapidly solidified copper-iron metastable alloys[J]. Journal of Alloys and Compounds, 2018, 732: 129−135.

[16] Metal Powder Industries Federation, American Powder Metallurgy Institute, APMI International. Advances in Powder Metallurgy and Particulate Materials[M]. NJ, USA: Metal Powder Industries Federation, 2006: 35-40.

[17] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 334−340.

HUANG Peiyun. Principles of Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 334−340.

[18] LYDID A, ASEP S, RUDI R. microstructure and mechanical properties of copper-iron fabricated by mechanical milling and continuous sintering[J]. Solid State Phenomena, 2019, 295: 37−42.

[19] SAUVAGE X, WETSCHER F, PAREGE P. Mechanical alloying of Cu and Fe induced by severe plastic deformation of a Cu-Fe composite[J]. Acta Material, 2005, 53(7): 2127–2135.

[20] 张珊珊, 历长云, 潘跃武, 等. 铜包铁粉的制备及应用[J]. 粉末冶金技术, 2020, 38(6): 465−474.

ZHANG Shanshan, LI Changyun, PAN Yuewu, et al. Application and preparation of copper-coated iron powders[J]. Powder Metallurgy Technology, 2020, 38(6): 465−474.

[21] 熊海平, 萧以德, 伍建华, 等. 化学镀铜的进展[J]. 表面技术, 2002, 31(6): 9−11.

XIONG Haiping, XIAO Yide, WU Jianhua, et al. Development of electroless copper plating[J]. Surface Technology, 2002, 31(6): 9−11.

Effects of sintering temperature and aging process on microstructure and properties of Cu-Fe alloy prepared by Cu@Fe composite powder

MAO Mincong, GAN Xueping, ZHOU Kechao, ZHAO Qi, ZHU Fan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

50Cu@50Fe composite powder was prepared by electroless copper plating, and then the coated composite powder was compression molded and sintered in a hydrogen atmosphere at 850−1 050 ℃ to prepare 50Cu-50Fe alloy, and then the alloy was subjected to cold rolling deformation, solid solution and aging heat treatment. The effects of sintering temperature, aging temperature and aging time on the structures, tensile strength and electrical conductivity of 50Cu-50Fe alloy were studied. The results show that after sintering at 1 050 ℃ for 1 h, the relative density of the 50Cu-50Fe alloy reaches 95.5% and the tensile strength is 392 MPa. The sintered 50Cu-50Fe alloy after deformation and solid solving, the relative density increases to 99.4%, the tensile strength is 422 MPa, and the electrical conductivity is 18.11 IACS%. After aging at 450 ℃ for 4 h, a large number of dispersed spherical Fe-rich phase particles precipitate in the Cu matrix, the tensile strength reaches 492 MPa, and the electrical conductivity is 39.11 IACS%. When the ageing temperature is higher than 450 ℃, the Fe-rich phase particles aggregate and grow at the grain boundaries of the Cu matrix, resulting in a decrease in the mechanical properties of the 50Cu-50Fe alloy. After aging at 550 ℃ for 4 h, the tensile strength of the 50Cu-50Fe alloy is 422 MPa, and the electrical conductivity is 45.22 IACS%.

electroless copper plating; 50Cu-50Fe alloy; solution and aging treatment; tensile strength; electrical conductivity

TG141.1+1

A

1673-0224(2021)04-363-09

国家自然科学基金资助项目(52071342)

2021−03−05;

2021−04−18

甘雪萍,教授,博士。电话:13607437973;E-mail: ganxueping@csu.edu.cn

(编辑 汤金芝)