14 MW煤粉炉热力除氧器系统优化改造

2021-09-07崔豫泓

崔豫泓

(煤科院节能技术有限公司,北京 100013)

溶解在水中的氧是造成锅炉腐蚀的重要因素。除氧器是煤粉工业锅炉系统的关键设备,其主要作用是除去溶解于水中的氧气及其他气体,以避免或者降低锅炉给水管、水冷管、省煤器以及其他附属设备的腐蚀。除氧分为化学除氧和物理除氧两种。在工业锅炉系统中,结合水系统要求以及实用性一般多采用物理除氧,即热力除氧。其除氧的效果一方面决定于热力式除氧器能否把水加温至相应压力下的沸腾温度,另一方面决定于溶解气体的排除速度。这个速度与水和蒸汽的接触表面积的大小有很大关系[1]。

神东矿区某锅炉房热力系统自投入生产运行以来,氧含量长期不小于1.4 mg/L,远超国家标准氧含量不大于0.05 mg/L。由于水中氧含量长期处于不合格状态,加剧了锅炉受热面的氧腐蚀,连续运行周期远远低于同行业运行水平,给锅炉的安全、经济运行带来了极大的隐患。同时,给水泵有汽蚀现象发生,不能保证锅炉用水量要求;溢流水封装置密封不严有冒汽、跑水现象;电动调节碟阀调节效果差且执行器经常烧坏,电动阀关闭效果差;自控系统不稳定并且在除氧头达到一定温度压力时经常出现喷水现象;检维修频次高。为实现除氧系统节能减排、安全稳定运行,亟需对除氧系统实施升级改造。

1 热力除氧器系统

1.1 热力除氧器系统工作原理

根据亨利定理和道尔顿定律,即在定压下将水加热到饱和状态,氧气分压趋于0,溶于水中的气体全部逸出,从而除去水中溶解氧。

软化水首先进入除氧头内旋膜器组水室,在一定的水位差压下从膜管的小孔斜旋喷向内孔,形成射流,由于内孔充满了上升的加热蒸汽,水在射流运动中便将大量的加热蒸汽吸卷进来;在极短时间很小的行程上产生剧烈的混合加热作用,水温大幅度提高,而旋转的水沿着膜管内孔壁继续下旋,形成一层翻滚的水膜裙[2-4],此时紊流状态的水传热传质效果最理想,水温达到饱和温度。氧气即被分离出来,因氧气在内孔内无法随意扩散,只能随上升的蒸汽从排汽管排向大气[5-6]。经起膜段粗除氧的给水及由疏水管引进的疏水在这里混合进行二次分配,呈均匀淋雨状落到装到其下的液汽网上,再进行深度除氧后才流入水箱。

1.2 热力除氧器系统组成

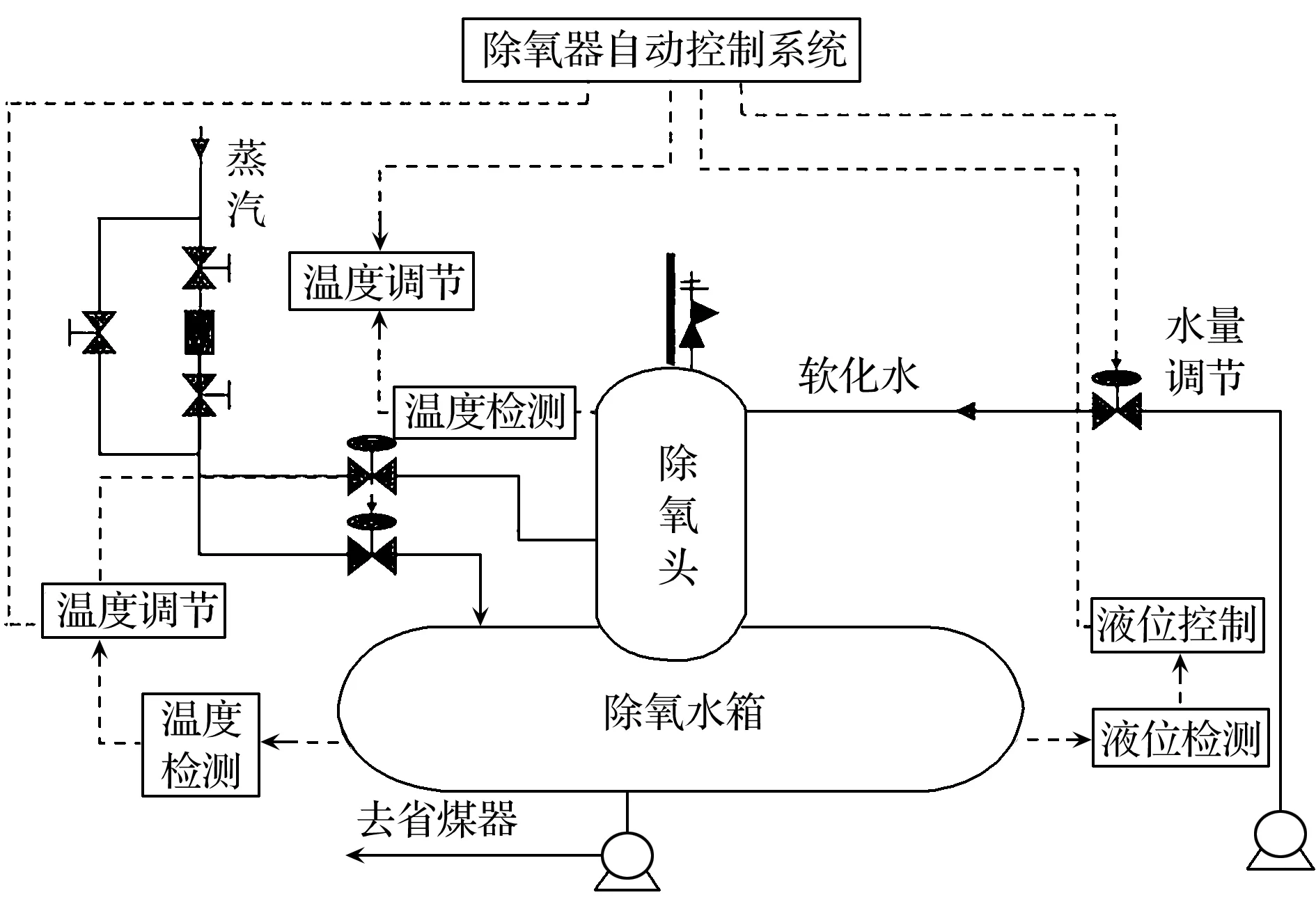

神东矿区某锅炉房14 MW煤粉工业锅炉配GWC-200型高压喷雾填料式除氧器,设计出力200 t/h,最大出力220 t/h,额定运行压力/温度比为0.018~0.022 MPa/104℃。该项目热力除氧系统工艺流程如图1所示,主要有蒸汽系统、软化水系统、自动控制系统等组成。一般除氧器分为喷雾式和旋膜式两种,本系统使用的是高压喷雾式除氧器,其结构是由除氧头和水箱组成。除氧头的结构由外壳、旋膜器组、水篦子、液汽网、蒸汽分配盘、汽水分离器六大部分组成。除氧器是一种混合式加热器,热力除氧系统对除氧器的基本要求是稳定的除氧效果,给水泵不发生汽蚀,进入除氧器的软化水从上而下均匀降落到除氧水箱,蒸汽从下而上均匀向上,这样蒸汽和软化水进行逆流混合热交换,使水达到沸点,氧的溶解度减小而逸出,混合乏汽经排气管排入大气中。

图1 热力除氧系统示意

2 原除氧系统存在的问题

(1)除氧头的结构不够合理。① 采用底部喷头进汽方式除氧,此种工艺已经淘汰;② 在除氧头的下部用蒸汽喷头,增大了蒸汽流速,降低了蒸汽与软化水的接触时间且不易形成紊流,除氧效果非常差;③ 填料为丝网,在使用一段时间后会出现粘连结团现象,减少了水汽接触面积;④ 除氧头偏小;⑤ 对主蒸汽的控制精度不高、调节不便,常见超压或欠压问题;⑥ 除氧头进汽采用压力控制,由于现场实际汽源压力波动性较大,阀门调节滞后,自动运行时,无法达到工艺要求;⑦ 在丝网层与旋膜层中间有一路加热蒸汽管,导致蒸汽与软化水接触面积小,接触时长短,除氧效果差且浪费蒸汽,容易造成水泵汽蚀和汽水混合物外喷问题。

(2)再沸装置结构、开孔方式、布置高度不合理,导致除氧器剧烈震动,危及整体建筑结构稳定性;再沸电动阀门不可调节,无法调节除氧水箱温度,不能达到深度除氧。

(3)在选择除氧水泵时,未考虑调节阀的泄漏率和蒸汽在除氧头的积存,泵的扬程普遍偏低,出现汽蚀问题后,为保障供热,现场运行人员只能选择关闭除氧器,直接补水,加剧管道腐蚀。

(4)无汽蚀消除装置,水泵有汽蚀现象发生,表现为锅炉补水不足。

(5)水封装置工艺已经淘汰,装置密封不严,有冒汽跑水现象。

(6)电动调节碟阀调节精度不足,阀体密闭性差,配套执行器稳定性差(频繁损坏)。

(7)控制系统繁琐、逻辑不清晰,不利于现场工人开展运行工作。

(8)乏汽直排,资源浪费严重。

改造前除氧器系统的各组件照片见图2。

3 新除氧器系统的技术设计

3.1 除氧头改用旋膜式除氧器

原用传统喷雾式热力除氧头鉴于其工作特点易出现如下问题:

(1)要满足雾化效果,要求喷嘴加工精度高,实际上绝大多数厂家在喷嘴加工精度上很难达到要求;

(2)由于喷嘴有较大的节流变径,出口流速加大,水在除氧头中停留的时间短,不能达到1级除氧效果;

(3)除氧头共有2级除氧,实际上只有第2级部分实现(填料层);

(4)喷雾式除氧器的喷嘴小,很容易造成堵塞或不能形成良好的雾化效果。

旋膜式除氧器鉴于其独特喷淋结构,形成了更可靠的传热、传质方式,保证除氧效果。其特点如下。

(1)由于热交换充分,在进水压力不稳定的状态下除氧率接近100%,溶氧≤0.03 mg/L。

(2)三级除氧。第一级:在压力作用下的水进入脱气塔后,形成多层离心旋膜,再由数个“圆锥形水膜裙”与上升的蒸汽进行的热交换,溶解氧基本被除净;第二级:使用蓖栅和网波填料层除氧,当进水条件差(指水温低、含氧多、水量波幅大)时,除氧器仍可正常工作;第三级:水箱内可用再沸腾方式除氧。

(3)旋膜方式可使软化水始终处于紊流状态,产生足够大的接触面,传热、传质效果好。

(4)排汽量小,降低除氧器蒸汽消耗,除氧器可适当工况下超负荷运行或低水温全补水下运行。

改造后的除氧器头进水旋膜层采用旋膜管组布置和差异化的旋膜管开孔口径及排列方式,有利于软化水形成旋膜裙,达到软化水对蒸汽的最佳卷吸力(即“龙卷风”卷吸现象),充分保证汽水接触面积;进汽则采用独特开孔布汽管,确保蒸汽在除氧头的均匀分布,有利于提高蒸汽与软化水的混合度、接触面及促进 “紊流”传热形成,有效提高除氧效率;改造后的除氧头填料为不锈钢规整填料,进一步确保水汽充分接触,同时延长蒸汽与软化水传热时间,增大接触面积,提高除氧效率;增大了除氧器头容积,保证换热空间。改造后除氧器系统各组件照片见图3。

图3 改造后除氧器系统的各组件

3.2 控制系统由压力控制改为温度控制

由于运行现场汽源压力不稳、波动性较大、软水补水量随时变化、调节阀调节开度滞后等原因,主进汽调节失效。温度相对压力在除氧头的变化较平缓,可以解决上述问题;再沸装置实现自动进汽量调节,保证了深度除氧;除氧头设置超压排汽,保证进水水量和水压[7]。

为减少投资,充分利用原有控制系统,只增加一面窄体控制柜。

3.3 再沸管的改造

原再沸管管径小,开孔方式不合理,更换为规范的、超大进汽量再沸管,确保在紧急情况深度除氧。见图4。

图4 改造后的再沸管

3.4 调节阀的改造

电动调节阀在在系统自动运行中起着决定性的作用,原有电动阀门不具有调节功能,阀体气密性差,阀门选型有误,为保证运行安全,更换成符合工艺要求的电动调节阀门组。

3.5 更换除氧水泵

因设计人员在设备工艺选型时,以理论扬程为主,对现场实际运行复杂工况考虑不够充分,导致原除氧水泵扬程偏小[8],现更换为符合工况的扬程水泵,保证除氧器补水量。

3.6 其他

对溢流装置进行改造,保证除氧水箱溢流,消除传统气封闭不严的现象。对气蚀消除装置进行改造,提高除氧器出水口压力,降低水泵在高温运行时发生汽蚀问题的几率。

4 经济指标对比分析

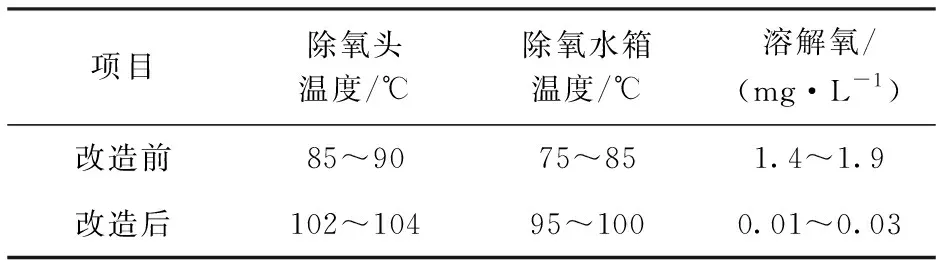

除氧器系统改造历时3个月,改造完毕后,经为期1个月的调试,系统实现了良好稳定运行。为了突出改造后的运行效果,选取高负荷运行时段,对关键指标进行对比,如表1所示。

表1 除氧器改造前后关键指标对比

从表1中数据可以看出,实施除氧头等相关组件的改造升级后,除氧头水温由85~90 ℃提升至102~104 ℃,平均升高了近15 ℃;除氧水箱水温由75~85 ℃提升至95~100 ℃,平均升高了近17 ℃;水中溶解氧由1.4~1.9 mg/L降至0.03 mg/L及以下,平均降低50倍以上;除氧效果得到了明显的提升,完全符合GB/T 1576—2018[9]国家标准。

5 结 论

改造完成后,锅炉实现了连续、稳定运行,给水泵无汽蚀现象发生,满足锅炉用水质和水量要求;自控系统高效稳定,实现了全自动恒压补水和恒液位。与改造前相比,同样负荷下运行,用水用汽量明显减少,水箱温度维持在95~100 ℃左右,系统效率升高。水质检验表明,除氧水箱中的溶解氧含量不大于0.03 mg /L,达到锅炉用水要求,有效解决了锅炉系统氧腐蚀现象的发生,为锅炉系统的高效稳定运行提供了保障。