小庄选煤厂工程设计研究

2021-09-07杨蛟洋

杨蛟洋

(中煤国际工程设计研究总院有限公司,北京 100120)

小庄选煤厂为小庄矿井配套建设项目,选煤厂建设规模为6.00 Mt/a。服务年限70.36 a。年工作330 d,日生产16 h。选煤厂日处理原煤18 181.82 t/d,小时生产能力1 136.36 t/h。小庄选煤厂与小庄矿井位于同一个工业广场,井田位于陕西省咸阳市彬县东北向约18 km,距咸阳市约148 km。

1 煤质分析

1.1 煤质基本特征

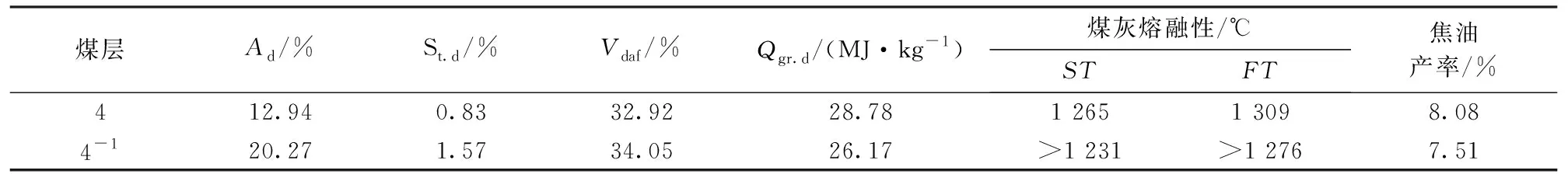

小庄选煤厂的入选原煤主要来自于小庄矿井,本井田含煤地层为侏罗系中统延安组,含有煤层1~9层,具有对比意义的煤层2层(4煤、4-1煤)。其中主采煤层1层:4煤;局部可采煤层1层:4-1煤。4号煤层以不粘煤为主占96%,弱粘煤少量,占4%。4-1号煤层全部为不黏煤。煤质基本特征见表1。由表1可知,本区煤层属低~中灰、低~中硫、中高挥发分、中高~高发热量,低~中等软化温度灰的富油煤。

表1 煤质基本特征

1.2 原煤可选性

设计时小庄矿井尚处于开发建设阶段,没有生产煤样资料,采用临近矿井亭南煤矿可选性筛分浮沉报告为设计依据,对小庄矿井煤质进行分析,并对选煤厂设备选型和产品进行计算。原煤筛分试验结果见表2,原煤200~0.5 mm浮沉试验结果见表3。

表2 原煤筛分试验结果

表3 原煤200~0.5 mm浮沉试验结果

1.2.1 筛分资料分析

原煤灰分为22.76%,水分为11.00%,属低中灰、中等全水分煤。50~0.5 mm各粒级随粒级的降低,灰分也随之降低,其中50~25 mm、25~13 mm与13~6 mm级灰分降低较明显;13~0.5 mm各粒级灰分接近,无明显变化;50~25 mm、25~13 mm、13~6 mm级产率比较接近,且高于6~3 mm、3~0.5 mm级产率,说明煤较硬,不易破碎。大于50 mm级矸石产率占全样的7.31%,说明原煤含矸量较高,块煤需排矸。小于0.5 mm煤泥灰分15.53%,低于原煤灰分22.76%。

1.2.2 浮沉资料分析

由表3可知,煤的内在灰分不高,生产低灰精煤时,产率较高。原煤各粒级中,小于1.4 g/cm3密度物含量较高,灰分随粒度降低显著下降;1.5~1.9 g/cm3密度物含量少;大于2.0 g/cm3矸石含量高,随粒度级减少且含量降低。各粒级煤泥灰分随粒级减小而减小,说明块矸泥化现象明显。

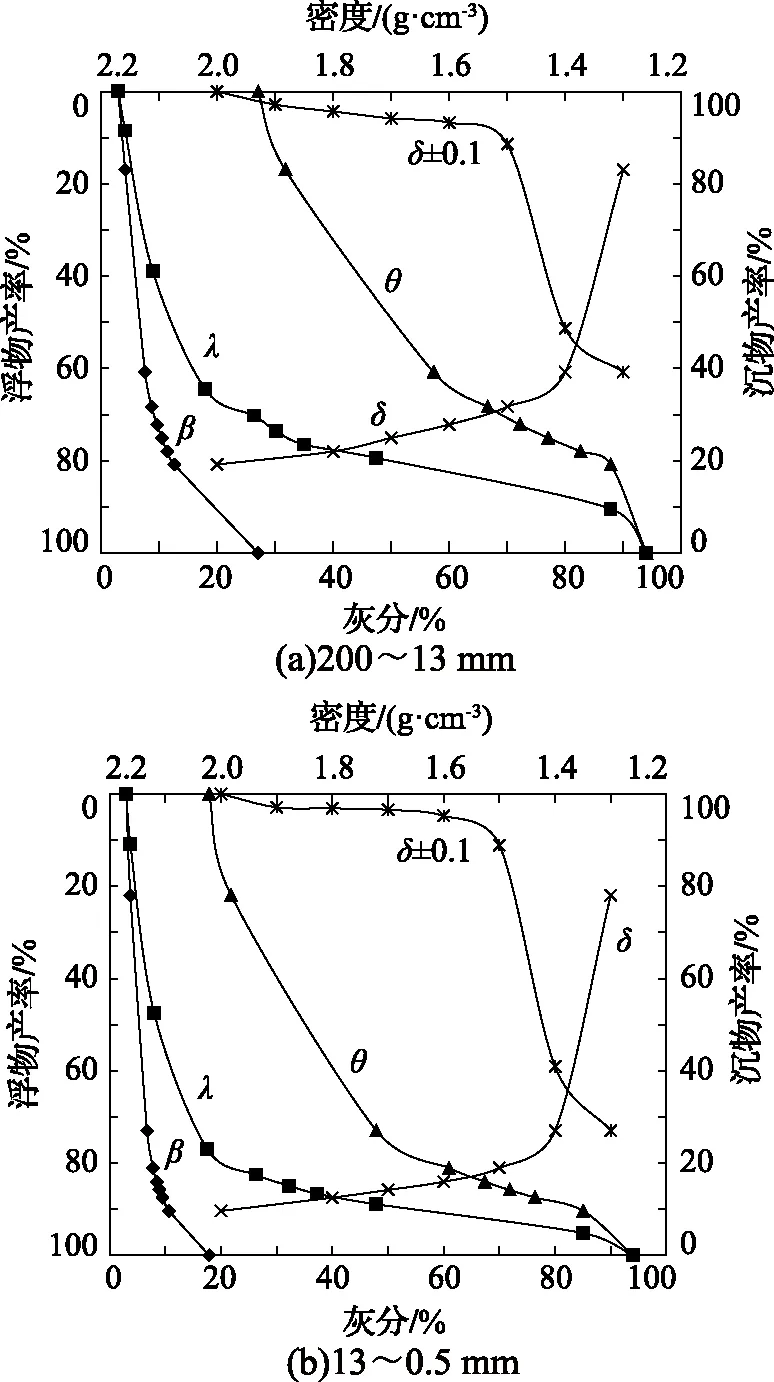

1.2.3 可选性评述

根据表3计算绘制200~13 mm、13~0.5 mm可选性曲线,如图1所示。对于200~3 mm级原煤,当理论分选密度小于1.4 g/cm3时,δ±0.1含量大于40%,属极难选煤;当理论分选密度为1.5 g/cm3时,δ±0.1含量为14.09%,属中等可选煤;当理论分选密度为1.6 g/cm3时,δ±0.1含量为8.36%,属易选煤;当理论分选密度为1.7~1.8 g/cm3时,δ±0.1含量小于20%,属中等可选煤。

图1 原煤可选性曲线

对于13~0.5 mm级原煤,当理论分选密度小于1.4 g/cm3时,δ±0.1含量大于40%,属极难选煤;当理论分选密度为1.5 g/cm3时,δ±0.1含量为12.29%,属中等可选煤;当理论分选密度为1.6 g/cm3时,δ±0.1含量为4.76%,属易选煤;当理论分选密度为1.7~1.8 g/cm3时,δ±0.1含量小于20%,属中等可选煤。

2 产品结构

小庄矿井主要目标市场为当地煤化工及省外动力煤市场。另外,依据业主提供的用户协议要求,目标市场中还含有省外的喷吹煤市场。选煤厂的生产可以根据原煤煤质波动的情况进行组织。当原煤质量好,只生产电煤时,原煤只破碎不分选;当生产化工用煤时,开启块原煤分选系统,末煤不分选;当原煤质量变差不能满足市场需要时,块、末煤系统同时开启。选煤厂最终制定的产品结构如下:

(1)块、末煤均不分选,生产动力用煤。原煤:粒度50~0 mm,Ad小于18.00%,发热量大于20.9 MJ/kg,作为动力煤,供本区电厂和中东部电厂。

(2)块煤分选,末煤不分选,生产化工用煤及电煤。洗大块:粒度80~30 mm,Ad不大于11.00%,供化工用;洗中块:粒度30~13 mm,Ad不大于12.00%,供化工用;混煤:粒度13~0 mm,发热量不小于20.9 MJ/kg,作为动力煤,供本区电厂和中东部电厂。

(3)块煤、末煤均分选,生产化工用煤及喷吹用煤及电煤。洗大块:粒度80~30 mm,Ad不大于11.00%,供化工用;洗中块:粒度30~13 mm,Ad不大于12.00%,供化工用;末精煤:粒度13~0 mm,Ad小于9.00%,作为高炉喷吹煤,供钢厂;混煤:粒度13~0 mm,发热量不小于20.9 MJ/kg,作为动力煤,供本区电厂和中东部电厂。

3 选煤工艺设计

3.1 分选上下限

3.1.1 块煤

小庄矿的块煤用户主要为化工用煤,用户对原料煤的粒度上限要求为小于80 mm,因此,分选上限只需考虑分选设备对入料的上限要求即可。考虑小庄场地狭窄,依据工艺布置的需要,确定块煤分选上限为80 mm。分选粒级的确定关系到选煤方法的选择,提高分选下限可以减少原煤的洗选量,降低加工成本。对本厂来说,大于13 mm的块煤由于灰分较高(29.30%),不能满足用户的要求,需要全部入洗。因此,块煤分选下限为13 mm。

3.1.2 末煤(生产优质动力煤及喷吹煤)

小于13 mm的末煤作为动力煤煤质较好,灰分较低,需根据市场要求决定是否入洗并确定入洗下限。当小于13 mm末煤作为普通动力煤(Qnet.ar不小于20.9 MJ/kg)时,由于要求产品发热量不高,末煤可不进行分选。当小于13 mm末煤作为喷吹煤或优质动力煤(Qnet.ar不小于22.99 MJ/kg)时,由于要求产品灰分小于9%,末煤必须进行分选。由于本厂原煤有时存在矸石泥化现象,因此,分选下限太低易产生矸石污染并降低分选精度,且产品脱介较困难,介耗较高。由于小于13 mm末煤煤质波动较大,为保证洗末煤质量,末煤分选下限控制到1.50 mm。

3.1.3 粗煤泥

原生煤泥不分选,由于灰分较高,当需要生产灰分较低的精煤产品时,煤泥不宜掺入低灰末精煤中,需单独销售。据了解,本地区煤泥产量较大,当地市场又比较小,大量的煤泥滞销。在当地煤泥售价同末煤相差太远,销售情况也远不如末煤。为尽量多回收精煤,减少煤泥量,根据目前粗煤泥回收设备可以达到的分选下限要求,粗煤泥分选下限定为0.25 mm。根据小庄选煤厂入厂原煤煤质预测以及产品结构和质量的要求,充分发挥块煤与末煤分选设备各自的优点,降低生产成本,本矿原煤应采用分级入洗方式,即80~13 mm块煤、13~1.5 mm末煤、1.5~0.25 mm煤泥分级入洗。

3.2 分选方法

3.2.1 块煤分选

目前,常用的块煤分选设备主要有重介浅槽、动筛跳汰机、定筛跳汰机、大直径无压重介旋流器、重介斜/立轮。重介浅槽分选机是专门用于处理块煤的高效分选设备,近年广泛应用于各类动力、化工用煤选煤厂的块煤分选作业。原理是利用煤和矸石密度的不同在相对静止(非脉动水流)的重介悬浮液中自然分层,其分选长度一般只有1.6~1.8 m,煤和矸石在悬浮液中的停留时间很短,大约是普通跳汰机的1/5~1/8,是动筛跳汰机的1/2~1/3,同时煤和矸石在浅槽内的运动十分平稳,可以认为是相对静态分选,煤和矸石在悬浮液中很少相互挤压摩擦,因此可以最大限度的提高设备的分选精度,减轻分选作业产生的次生煤泥量。

综合考虑分选上下限、分选精度、工艺灵活性、系统复杂性、经济效益等因素,选择重介浅槽分选机作为块煤分选设备。

3.2.2 末煤分选

13~1.50 mm末煤分选采用重介旋流器,由本厂的筛分浮沉资料可以看出:产品中间产物较少,两头比重较大,因此采用两产品分选即可满足要求。考虑到减轻后续分选环节的负担,推荐采用脱泥有压入料方式。13~1.50 mm末煤采用脱泥有压二产品重介旋流器分选。

3.2.3 煤泥分选与回收

目前,煤泥分选方法主要有螺旋分选机、干扰床和水介质旋流器分选。螺旋分选机分选粒级宽(3~0.074 mm),最佳分选粒级为1.5~0.15 mm,与重介分选和常规浮选相比,螺旋分选机生产成本最低,投资最省。且螺旋分选机结构简单,本身无须动力,便于生产管理与维修。因此,结合煤质情况和产品要求,1.50~0.55 mm粗煤泥采用螺旋分选机分选。

煤泥回水一段浓缩回收系统较简单,但需要压滤设备台数较多。煤泥水两段浓缩将粗、细煤泥分开回收,细煤泥采用压滤机回收设备台数少。考虑到原煤存在矸石泥化现象,为保证煤泥水系统正常运转,选择工艺可靠性更高的两段煤泥水浓缩,沉降离心机回收一段浓缩机底流煤泥,快开式隔膜压滤机回收二段浓缩机底流煤泥。

当小于13 mm粒级末煤不进行洗选时,块煤洗选系统产生的煤泥可掺入末原煤中销售。当小于13 mm粒级末煤洗选时,1.50~0.25 mm粒级粗煤泥可掺入混煤,小于0.25 mm粒级细煤泥可掺入混煤,也可单独销售(预留煤泥落地可能)。

3.3 工艺流程

根据所确定的产品结构、选煤方法、分选上下限、块煤分选工艺、煤泥回收工艺等的论述,设计确定的选煤工艺为:80~13 mm块煤采用重介浅槽分选,13~1.50 mm末煤两产品重介旋流器分选,1.5~0.25 mm粗煤泥螺旋分选机分选,0.25~0 mm细煤泥采用沉降离心机+快开隔膜压滤机两段浓缩两段回收的工艺。具体工艺分述如下:

(1)原煤准备。原煤仓的-300 mm原煤经13 mm、80 mm分级,大于80 mm块煤经手选除去杂物后破碎至80 mm以下,与小于80 mm块原煤混合一起运输。筛下-13 mm末煤单独运输。当原煤无需分选时,80~13 mm块煤经破碎机一次破碎后,再进入破碎机进行二次破碎至-50 mm。破碎后原煤与筛下13~0 mm原煤一起作为电煤销售。80~13 mm块煤分选时,经带式输送机转载至主厂房块煤分选系统。13~0 mm末煤初期不分选,直接经带式输送机转载至混煤仓储存。

(2)块煤分选。80~13 mm级块原煤进入主厂房,经3 mm脱泥,脱泥后的块煤进入重介浅槽分选机,轻产物由双层香蕉筛脱介脱水分级,上层分级φ13 mm筛孔,下层脱介φ2 mm。脱介脱水后的80~13 mm级物料作为块精煤产品由块煤胶带转载至块煤仓上,经分级筛筛分成80~25 mm,25~13 mm块煤产品分别入仓储存。块精煤筛下的13~2 mm物料进入离心机进行脱水后通过带式输送机转载混入-13 mm末原煤;重产物由单层直线脱介筛脱介,筛孔2 mm,脱介后的重产物通过胶带输送机转载至矸石仓。

(3)末煤分选。-13 mm末原煤经1.5 mm脱泥筛脱泥,脱泥后的13~1.50 mm末原煤和合格介质在主选混料桶中混合均匀,泵送至两产品重介旋流器分选,旋流器溢流经过一次脱介、二次脱介和离心脱水后生产出末精煤产品;底流经过一次脱介、二次脱介脱水后生产出末矸石产品。末煤分选系统只在需要生产低灰精煤或者煤质变差的时候才开启,一般情况下末煤作为动力用煤,不用入洗。

(4)介质回收。块原煤浅槽重介系统、末原煤旋流器重介系统的脱介筛筛下合格段合格介质,返回各自系统的合格介质桶循环使用;精煤脱介弧形筛筛下合格介质经分流后,大部分返回各自的合格介质桶;分流出来的小部分合格介质与脱介筛筛下稀介质,经各自稀介质桶缓冲,再由泵输送至各自系统的磁选机;磁选精矿返回各自的合格介质桶;块煤系统磁选尾矿作为块煤脱泥筛的喷水;末煤系统磁选尾矿经旋流器组浓缩后,底流进入螺旋分选机分选。

(5)粗煤泥分选1.50~0.25 mm煤泥水经旋流器组浓缩分级,溢流至细煤泥回收系统;底流进入螺旋分选机分选,精矿经过弧形筛一次脱水后,至煤泥离心机二次脱水,掺入精煤;尾矿至弧形筛、高频筛脱水后,混入矸石中。粗煤泥分选系统也是仅仅在需要出低灰精煤的时候才开启,一般情况下,粗煤泥直接走管道旁路不分选,直接掺入混煤中。

(6)细煤泥回收。分级旋流器组溢流、煤泥离心机离心液及高频筛筛下水进入一段浓缩机浓缩。一段浓缩机底流送至沉降过滤离心机回收,掺入末煤作为电煤,一段浓缩机溢流进入二段浓缩机,二段浓缩机底流进入压滤机脱水,煤泥掺入末煤作为电煤。滤液作为循环水。一段底流在工艺布置时考虑也可以进入压滤机,既可以通过沉降离心机回收也可以通过压滤机压滤回收。

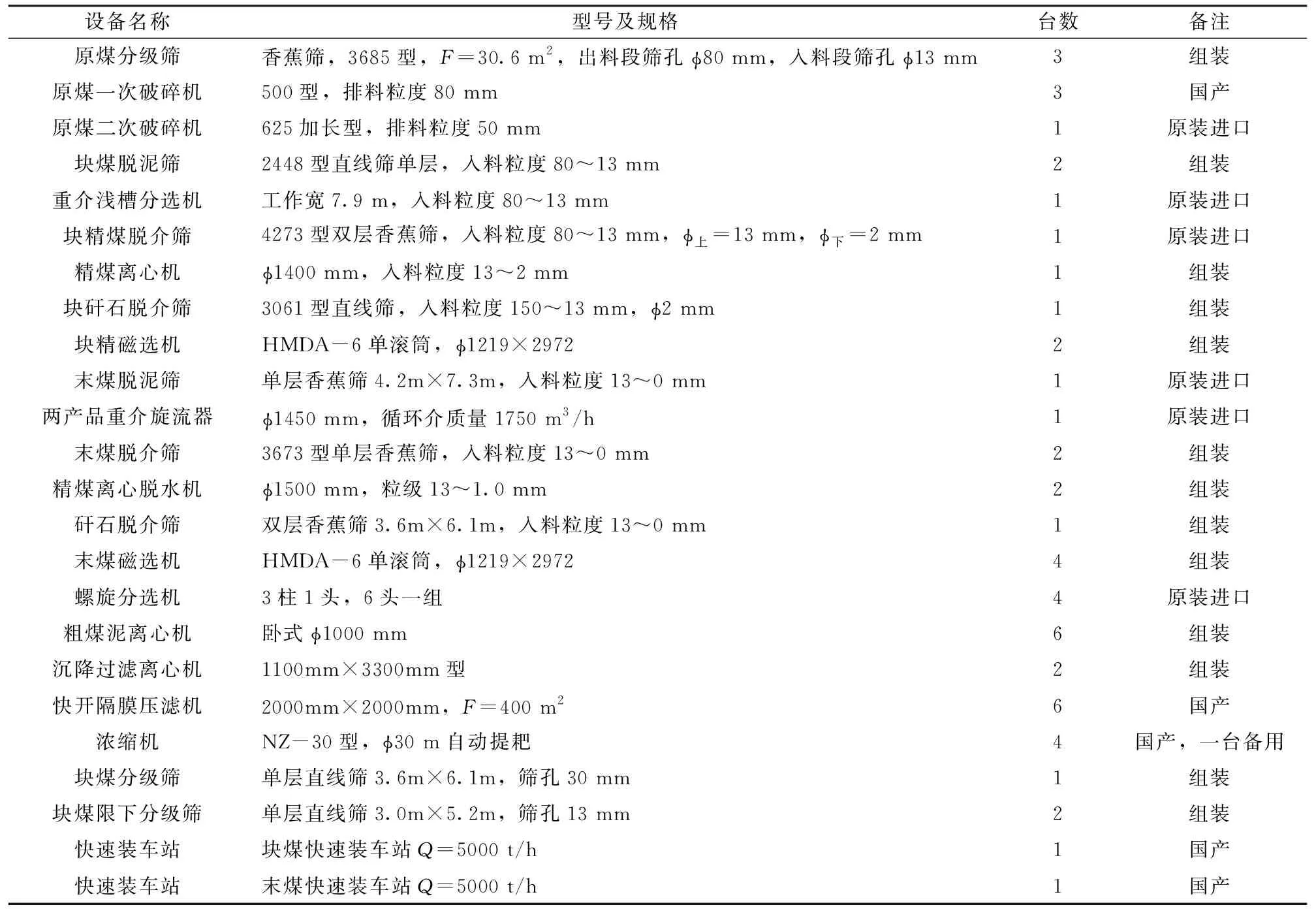

主要设备选型见表4。

表4 主要工艺设备选型

4 工艺布置

结合场区地形、地貌、主井井口房、铁路装车点位置等因素,将选煤厂布置在矿井厂区西南侧,原煤仓位于主井井口房西侧,呈南北布置。

(1)主井原煤(300~0 mm毛煤)经带式输送机运入原煤仓储存;原煤仓内原煤经仓下带式输送机转载进入选煤厂筛分破碎车间。

(2)经筛分破碎后的80~13 mm块原煤,可经胶带输送机转载直接进入块煤分选系统;也可以经旁路胶带输送机进入块煤仓直接作为块原煤产品储存;当只生产电煤产品时,80~13 mm块煤也可直接破碎至小于50 mm与小于13 mm末原煤混合,进入混煤仓作为电煤直接销售。

(3)80~13 mm块原煤经带式输送机转载进入主厂房洗选系统,进入主厂房重介浅槽排矸系统后,经脱泥后,80~13 mm块煤进入重介浅槽分选机,选出块精煤和块矸石。块精煤、块矸石经带式输送机转载后分别进入块煤仓、矸石仓。

(4)13~0 mm末原煤,可直接经带式输送机转载进入混煤产品仓作为电煤直接销售。也可进入末煤系统洗选,经脱泥后进入有压两产品重介旋流器分选,选出末精煤和末矸石。末精煤和矸石经带式输送机转载后分别进入精煤仓、矸石仓。

(5)在主厂房西南侧布置4台直径30 m浓缩机,3台工作,1台事故。3台工作浓缩机中1台作为一段浓缩机,2台作为二段浓缩机。

(6)细煤泥经一段浓缩、二段浓缩后,一段底流经沉降离心机脱水、二段底流经压滤脱水后,掺入混煤产品。

(7)矸石通过仓下装车闸门装汽车外运。选煤厂产品既可通过汽车外运,也可通过铁路火车外运。

5 结 语

通过合理的工艺设计,充分发挥各种分选工艺设备的优点,使工艺系统达到整体最佳效能。系统对煤质波动适应能力强,可以灵活调节分选工艺参数,适应煤质变化及用户对产品的不同质量要求。设备选型先进、可靠、自动化程度高,设备大型化,且台数少,地面工艺总布置煤流简洁、顺畅,功能分区明确,取得了良好的实践效果。