大型铝合金锥形壳体压圆工艺及模具设计

2021-09-07任树林郝飞斐马星明

任树林,郝飞斐,马星明,许 扬

(1.山西利民工业有限责任公司,山西 太谷 030812;2.陆军装备部驻太原地区第四军代室,山西 太原 030027)

0 引言

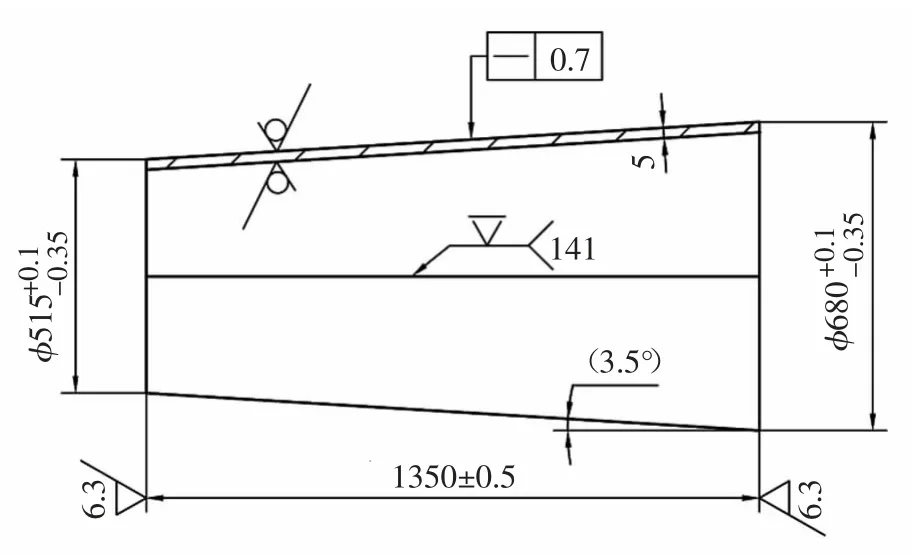

公司试制的一种铝合金锥形壳体,如图1 所示。

图1 产品图

经过对零件技术要求的分析,制订了试制工艺为:下料→成型→焊接→校形→机加。

壳体在制造过程中,成型是十分重要的工序。零件在成形后的圆度、开缝的大小、错边量,直接影响后续焊接质量、校形工序的尺寸精度及最终的产品质量。

1 成型工艺方案的分析

此铝合金壳体尺寸较大、锥度较大,成型后要求的尺寸精度和表面质量都很高。通用的成型工艺方式:卷板机滚圆,压力机上用钢模压弯及折弯机压弯各有优缺点。卷板机滚圆有直边,并且成型尺寸精度较差,容易造成板料表面特别是软质金属表面的划伤。折弯机压弯,由于零件的大锥度,工艺难度较大,并且每段的圆弧衔接会有接刀痕。压力机上用钢模压弯,调试中需要反复对凸、凹模的曲率半径进行修整,费工费时。

聚氨酯橡胶由于其高强度、抗撕裂性、耐油耐磨耐老化和良好的机械加工性能等一系列特性,目前广泛应用于冲压、成型模具。聚氨酯橡胶用于弯曲模有以下特点:①在成型过程中,橡胶垫将板料均匀包覆到凸模上,有效克服了直边现象;②橡胶模垫在压弯中,施加给板料是分布载荷,从而增加了板料的受力,而起到校形作用,所以能有效克服板料的回弹,而提高了零件的成形精度;③零件成形过程中与橡胶垫接触,因此不会损伤表面;④模具结构简单、操作方便,制造成本低,适用于小批量生产。

结合以上特点,铝合金壳体确定采用聚氨酯橡胶压弯模成形。由于压弯模具需分段多道次成形,所以采用等分压弯成型工艺:下扇形料→画等分标识线→左侧等分压弯→右侧等分压弯→合圆。

2 聚氨酯橡胶压弯模设计

2.1 材料性能试验

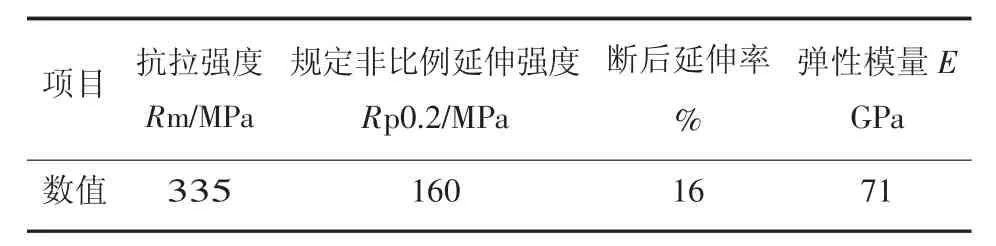

对材料5A06 O 状态5mm 铝合金板料进行性能测试,结果如表1 所示。

随着对行业的逐渐了解,何正伟开始在田间做起了示范田。虽然撒可富在四川已经有了一定的渠道基础,但由于近年来农作物价格很不理想,农户们对于肥料价格十分敏感,对于走高端路线的撒可富来说,并不占优势。在何正伟看来,撒可富过硬的质量是打开局面的突破口。利用撒可富肥效长、同等用量肥效更强的特点,何正伟与中阿公司商议在柑橘种植区推出40公斤小包装产品,经过试验,不仅能保证肥效,甚至优于同类50公斤产品。真正帮助农户减肥增效,增产增收。

表1 5A06 O 铝合金板机械性能试验结果

2.2 凸模压入橡胶垫的深度与板料成形曲率半径的关系工艺试验

材料:产品用5A06 O 5mm 铝合金板,宽200mm,长650mm;工艺试验凸模h:100mm;橡胶垫:聚氨酯橡胶HSA80,厚度100mm,宽200mm。工艺设备:在100t 液压机上进行试验,结果如表2 所示。

由表2 数据看出,凸模下压量h 大于10mm 以后,板料成形后曲率半径R 随下压量增加量变化趋势平缓,可以认为R 大于一定值后,成型曲率半径R基本不变。

2.3 聚氨酯橡胶压弯模具

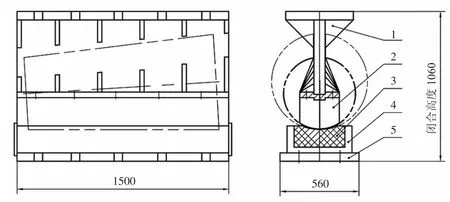

压弯模具如图2 所示。

图2 压弯模具示意图

2.3.1 凸模圆弧半径的确定

板料在弯曲变形卸载后,由于板料的弹性部分变形按照卸载规律产生弹性回复,使最终得到的弯曲角、半径均发生变化,r/t>10 时,弯曲回弹值很大,弯曲半径变化很大,需要进行计算。凸模圆弧半径

式中:r 为考虑回弹后凸模的圆弧半径,mm;r0为产品要求的圆弧半径,mm;σs为板料的屈服强度,MPa;E 为板料的弹性模量,MPa;t 为板料厚度,mm。

由于模具结构的需要,上模座立板有一定的厚度b,要使压弯成形后的零件能顺利退出,因此零件成型后的开缝应大于等于立板厚度,而工艺要求零件成型后开缝越小越好,所以选开缝量b。

则压弯成形后零件曲率半径

2.3.2 聚氨酯橡胶模垫、容框

选择平板式模垫,半封闭式容框。根据产品的技术要求及模具结构特点,橡胶模垫用流动性较好的邵氏硬度HSA80 浇注型聚氨酯橡胶,参考表2 聚氨酯橡胶下压量与成形件曲率半径R 关系的工艺实验结果,压缩率

表2 凸模下压量h 与板料成形曲率半径R 工艺关系实验结果

式中:h 为橡胶压下量,mm;H 为橡胶垫自由厚度,mm。

压弯成形中,凸模下压要有一定余量,压下量取15mm,压缩应变相应取15%,由(4)式得橡胶垫厚度H=100mm。

凸模压弯零件曲面压入橡胶垫部分如图3 所示。图中a1、a2分别为凸模小端、大端将零件压入橡胶垫圆弧曲面对应的半角;r1、r2是半径,b1、b2是宽度,按下压量h=15mm,计算出凸模压弯零件板料,压入橡胶垫的宽度分别为小端b1=151mm,b2=166mm,因此以大端b2加一定余量,橡胶垫宽度选260mm,长度1500mm。

图3 凸模压弯零件曲面压入橡胶垫部分示图

容框为半封闭式,内腔与橡胶垫宽度留2mm 间隙,上端两侧为开口式。

2.3.3 压弯成形力计算

分析得到,零件压弯成形力F 由零件自由弯曲力F1和橡胶垫压缩变形抗力F2组成

板料自由弯曲力[1]

式中:B 为弯曲件的宽度,mm;t 为弯曲件的厚度,mm;σb 为材料的抗拉强度,MPa;r0为弯曲件的内弯曲半径,mm;K 为安全系数,一般取1.3。

根据式(5),分别以锥形壳体小端r01、大端r02,计算F1,并取平均值得:F1=25.9kN。

聚氨酯橡胶垫压缩变形抗力

式中:P 为橡胶压缩变形应变的单位压力,MPa;A为橡胶压缩变形承压面积。

当下压量h 取15mm 时,橡胶垫压缩应变为15%,由于成形凸模为规则对称圆锥体的一部分,因此,平均压缩应变取7.5%,参照《冲压工艺与模具设计》[2]书中,国产聚氨酯橡胶的压缩性能曲线,邵氏硬度80A 聚氨酯橡胶在压缩应变为7.5%时,对应的单位压力约为8.5MPa。

A 认为是凸模压弯成形零件压入橡胶垫曲面在水平面上的投影面积。

将式(7)代入式(6)得

代入数值,计算得F2=1814.8kN。将F1、F2数值代入式(4)得,压弯成形力为1840.7kN。根据以上计算结果,结合模具的相关尺寸,选公司现有的6300kN 四柱万能液压机。

3 锥形壳体压弯成形等分道次的计算

由图3 可得

式中:n 为压弯等分道次;α 为凸模将零件压入橡胶垫曲面圆弧对应的半角。

经计算,分别得出锥形壳体小端n1,大端n2,因n2>n1,所以取大端道次数n2。而压型要过渡衔接,因此,每道次压弯成形加20%重叠,所以经计算将展开扇形板料的大小端沿圆弧分别做16 个等分线。

经过调试并适当修整凸模曲率半径,试制出的零件成形圆弧曲率规则、开缝均匀、尺寸精度高,表面光滑、无压痕、划伤,满足工艺要求和产品技术要求。

4 结束语

等分软模压弯工艺和聚氨酯橡胶压弯模的应用,为大尺寸高精度铝合金锥形壳体及类似产品的压弯成形探索了一条新途径。