大型汽车冲压生产线伺服拉伸垫的发展现状

2021-09-07包松东戴善辉缪海楠

包松东,戴善辉,葛 奇,缪海楠

(金丰(中国)机械工业有限公司,浙江 宁波 315221)

1 引言

随着中国汽车工业的高速发展,用户对汽车的造型、外观质量等要求越来越高。冲压模具技术、新材料研究以及冲压设备的发展为产品上述要求提供了技术保证。冲压钣金外覆盖件作为汽车造型、外观质量的重要表现,其生产制造也显得尤其重要,而拉伸工艺作为钣金冲压成形的关键工艺应引起高度重视。大型汽车钣金伺服拉伸垫作为汽车钣金生产线的第一工位,是钣金拉伸成形必不可少的部件。也是高端汽车钣金生产线皇冠上的明珠。然而现阶段,国产大型伺服拉伸垫应用还是空白,几乎全部被欧盟和日本等几个发达国家所垄断。

如图1 所示,伺服拉伸垫应当具备如下的基本功能:①预加速功能。大型钢板拉伸件刚开始拉伸最大速度可达约450mm/s。为了减小滑块和拉伸垫的接触速度,减小冲击和噪声,延长模具使用寿命,拉伸垫必须预先向下运动,使拉伸垫与滑块的相对速度减小到约50mm/s;②自动地、低冲击地从位置控制到力控制(或位置和力同时控制)转换过渡;③因为压边初始状态时压边面积最大,所需压边力也最大。随着拉伸的进行,板材变薄,周边的材料逐渐流入拉伸区域,所需的压边力逐渐变小。所以拉伸垫应当具备通过数个线性插补力点和位置支持点,所需压边力可自由设定。另外非对称拉伸件和激光拼焊板拉伸件,各个区域所需压边力不同,可自由设定。避免同样的压边力情况下,造成局部拉裂或起皱的状况。所以拉伸垫各个模块应当相对独立,可以设定不同的压边力;④下死点拐点(力控制转换到位置控制或位置和力同时控制转换为位置控制);⑤下死点位置闭锁下沉以防止材料弹回;⑥脱模移动至机械手拾取位置;⑦滑块跟随;⑧回到初始位置等待下一个冲压行程。

图1 拉伸垫功能示意图

除此之外,伺服拉伸垫还应具有能力大、重复精度高、体积小、瞬间功率大、能量回收、维修便捷快速、使用成本低、绿色环保等技术要求。

2 拉伸垫技术路线对比分析

2.1 纯液式伺服拉伸垫

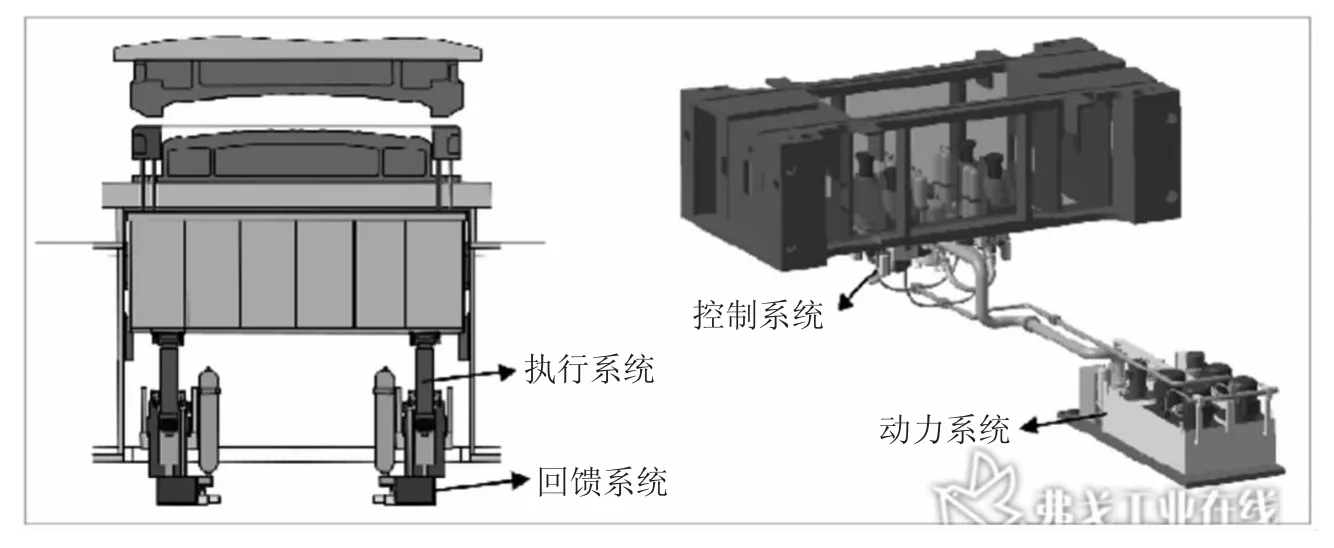

纯液式伺服拉伸垫代表厂商有力士乐。如图2所示,主要由动力系统、执行系统、控制系统和回馈系统组成。

图2 纯液式伺服拉伸垫

动力系统是由液压油箱、循环冷却器、电动机、主液压泵、控制液压泵、冷却液压泵和蓄能器等元器件组成的封闭系统,其根据MAC8 指令提供相应的输出液压油。执行系统一般由四、六或八个液压缸构成,每个液压缸提供的压边力可以单独设置,压力波动为±10%。控制系统由若干个方向控制阀、压力控制阀、压力转换器和一个可编程逻辑控制器MAC8等元件构成。拉伸时液压缸内的油液经过比例伺服阀回油,MAC8 输出指令控制比例伺服阀开口量大小达到最终控制压边力的大小。回馈系统分为压力回馈和位置回馈,前者由压力传感器、放大器等组件构成;后者由线性编码器等组件构成,可以有效保证液压拉伸垫在工作中的稳定性。

工作原理:液压缸有上下两个腔室,上腔的作用面积相对下腔较小。液压缸的上腔是持续受压的,所以活塞的上下运动主要靠向下腔加油压或靠比例伺服阀把下腔的油放回。在拉伸的范围内,每个液压缸用户可以定义最多10 个点的不同压力。每个液压缸单元都配有专用的液压调节阀块,拉伸过程中每个液压缸都可以单独调节压力。由MAC8 控制打开比例伺服阀,利用比例伺服阀来控制反力,即压边力。预加速和下死点位置闭锁下沉时,则需要蓄能器内液压油快速进入液压缸上腔,以达到拉伸垫向下运动预加速或闭锁下沉。

纯液式伺服拉伸垫四缸能力可达450t,最大拉伸线速度可达500mm/s。工作能量可达约900kJ,瞬间功率可达约1800kW。可适应断续、连续生产模式。液压缸体积小,控制阀组与油缸高度集成在一起结构紧凑,维修空间充裕。

液压油箱容积约10000L,5 个主液压泵电动机75kW,2 个循环冷却泵电动机37kW,1 个控制液压泵电动机30kW,整机的电容量相对较小。主系统液压油清洁度NAS 7 级,先导系统液压油清洁度NAS5 级。液压油清洁度要求高,更换液压油费用高,冲洗时间长。拉伸过程产生大量的热量,通过循环冷却水带走。冷却水流量约2700L/min 能源浪费严重,客户冷却设备投资大,使用成本较高。液压油一旦泄露容易造成环境污染。

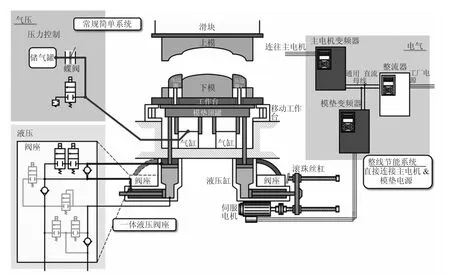

2.2 伺服驱动纯液式拉伸垫

伺服电机驱动的纯液式拉伸垫,其代表厂商有AIDA 等。

如图3 所示,其主要由4 个液压油缸、管路、柱塞泵、伺服电机、蓄能器、伺服模块能量回收装置等组成。伺服电机正反转可以控制油缸上升和下降。当拉伸时,油缸向下运动,通过液压油驱动柱塞泵和伺服电机。伺服电机发电通过能量回收装置,回馈工厂电网,节约能源。伺服电机反转可以达到预加速和下死点闭锁下沉等功能。

图3 伺服驱动纯液式拉伸垫示意图

图4 气液混合式伺服拉伸垫示意图

拉伸垫四缸总共由12 个60kW 的伺服电机驱动,最大能力可达500t,最大拉伸线速度可达400mm/s,瞬间功率可达1600kW。且无液压油箱,内部封闭液压油容积只需230L。所以整个拉伸垫体积非常紧凑,给拥挤的地坑争取到了很大的空间,极大地方便了日常点检、保养和维修。同时使用了能量回收技术,大大降低了拉伸时能源的浪费,只有少部分的能源转发为热量。相比纯液式伺服拉伸垫,只需少量的冷却水就可以冷却传动液压油,保证稳定运行。伺服电机驱动的纯液式拉伸垫最大拉伸线速度为400mm/s,相对较低。对于适合高节拍生产的中小型拉伸零件,可能由于拉伸线速度的限制,需要降低节拍生产。但是如果在伺服压机上生产,伺服压机可以在拉伸前降低滑块的运行速度低于400mm/s,再进行拉伸,同时保证生产节拍,提高效率。

图5 实际案例外观图

2.3 气液混合式伺服拉伸垫

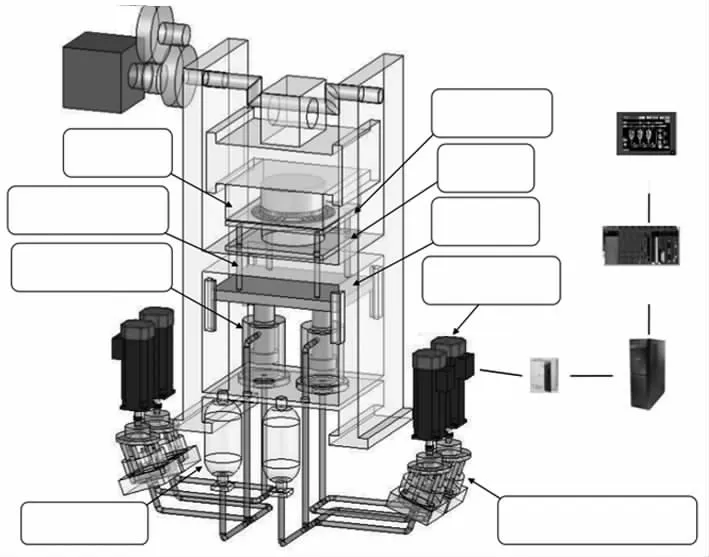

气液机电混合动力式伺服拉伸垫,其代表厂商有IHI 等。

如图4、5 所示,其主要包含气压、液压、机械、电控四大系统。气压系统如传统气垫一样,包含两个上下两层的气缸,行程调整机构,保证气压波动的空气桶。为了保证整线的ADC 时间小于90s,确保快速调整气压,配置了两个10000L 的空气桶。液压系统每个单元包含一组横截面约2:1 且容积相等的大小液压油缸和一体液压阀座。机械系统每个单元包含一组与小油缸连接在一起的滑块、两根直径80 的滚珠丝杠、两个110kW 的水冷伺服电机、线性导轨和固定座等。电气系统包含拉伸垫变频器和整流器与整线节能系统连接。能量回收产生的电能供给压机主电机使用或回馈到工厂电源。

工作原理:气缸承受整个拉伸垫40%的能力,油缸承受整个拉伸垫60%的能力。拉伸过程中,60%的能量通过液压油缸驱动滑块、滚珠丝杠、伺服电机产生电能。另外40%的能量通过压缩气体储存在高压气体中。拉伸结束后,拉伸垫上升时,通过气体膨胀拉动大液压油缸向上运动。大液压油缸上腔中的液压油通过一体式液压阀座中的液控单向阀进入小液压油缸的下腔,反向驱动滑块、滚珠丝杠、伺服电机继续产生电能。在拉伸和返程的空行程中,伺服电机都在产生电能。减小了整个系统的最大功率,实现了液压、机械和电控系统小型化。液压系统每个单元采用一组横截面约2:1 且容积相等的大小液压油缸。大油缸转小油缸能力减小一半,行程增加一倍。进一步减小机械系统的能力。同时由两根滚珠丝杠同时驱动一个滑块和油缸。大大减小了滚珠丝杠的载荷。可以选用通用直径的滚珠丝杠(直径只有80mm),大大增加了滚珠丝杠和轴承的寿命,使整个机械系统更加稳定。液压系统中的液压油缸也降低滚珠丝杠和伺服电机所受冲击和振动。

混合动力式伺服拉伸垫四缸能力可达400t,最大拉伸线速度可达600mm/s。工作能量可达约1200kJ,瞬间功率可达约2100kW。可适应断续、连续生产模式。液压油箱容积仅1000L,冷却水量仅需约240L/min。

混合动力式伺服拉伸垫整个系统较复杂,体积庞大,成本较高,维修空间较小。同时为了尽可能缩小整线的ADC 时间,配置了2 个10000L 的空气桶,占用了宝贵的地坑空间。

2.4 电动伺服拉伸垫

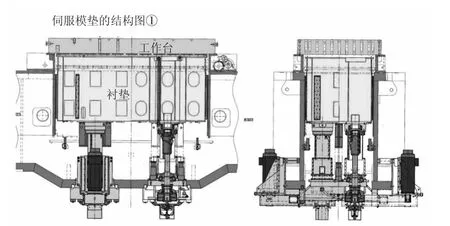

电动伺服拉伸垫,其代表厂商有小松等。

如图6、7 所示,其主要由过负荷油缸、滚珠丝杆、同步带、伺服电机和伺服模块能量回收装置等组成。

图6 伺服模垫结构图

图7 伺服模垫控制系统示意图

电动伺服拉伸垫是一种运用滚珠丝杠可逆运行特性的驱动方式。螺母与顶板通过液压保护装置固定在一起。液压保护装置具有压力缓冲和过载卸荷功能。伺服电动机通过同步齿轮带将动力传递到滚珠丝杠,在滚珠丝杠做旋转运动时,螺母和顶板一起做上下运动。拉伸时,通过滚珠丝杠将顶板受到的加压力转换成回转运动,回转运动使伺服电动机发电,回馈工厂电网或提供给冲压设备主电机使用。在滚珠丝杠轴端或伺服电动机尾部设置旋转编码器,可以实时检测位置信号,实现对伺服垫的位置控制。4点4 个200kW 的伺服电动机驱动伺服垫顶板。拉伸过程中,电动伺服拉伸垫通过控制伺服电动机的输出转矩和转速,可以调整拉伸垫在4 个不同位置点上的压边力和运行速度,以适应不同工件的拉伸。也可以单独调整各施力点的压边力,以避免局部起皱或局部拉裂的状况。

电动伺服拉伸垫同时使用了能量回收技术,大大降低了拉伸成型时浪费的能源。与传统机械压力机相比,可节省约25%的能源。比起液压式拉伸垫,由于不使用液压油作为动力源,所以不需要进行液压油的清洁度管理以及密封圈类的维修,减少了油液泄漏造成的污染,提升了环境清洁度,作业环境得到了改善。电动伺服拉伸垫四缸能力可达400t,最大拉伸线速度可达600mm/s。工作能量可达约588kJ,瞬间功率可达约1440kW。滚珠丝杆体积小,整体结构紧凑,维修空间充裕。无庞大的液压油箱,地坑空间充裕。

由于液压保护装置的行程较短、滚珠丝杆的刚性较好,所以电动伺服拉伸垫的拉伸能力波动峰值相对较大,深拉伸过程中峰值可达设定值的2.5 倍。另外由于滚珠丝杠的制造工艺限制,当拉伸垫总能力大于300t 时,滚珠丝杆的疲劳寿命会急剧缩短。

2.5 其他方式伺服拉伸垫

除以上几种方式以外,法格、HF、川崎重工等公司都有相应的伺服拉伸垫方案。如图8 所示为法格采用齿条齿轮和行星齿轮传动的电动伺服方案。HF采用了齿条齿轮和齿轮直驱方案。川崎重工采用了气液混合式方案。在此不再一一细述。

图8 法格电动伺服方案

2.6 综合性能比较

如表1 所示为几种方案的性能对比。

表1 拉伸垫综合性能比较

3 结束语

近几年,随着我国汽车工业的高速发展,各汽车生产厂家对钣金冲压设备的性能要求也越来越高。而伺服拉伸垫作为钣金冲压设备关键拉伸部件是汽车钣金拉伸件高质量的保证。然而现阶段在国产大型伺服拉伸垫应用还是空白。本文对国外几家典型的伺服拉伸垫的工作原理、结构特点、基本的参数对比。希望能提供给有志于开发国产伺服拉伸垫的人员一些参考和借鉴。希望早日开发出性价比高、拉伸能力大、重复精度高、体积小、节能环保、维修方便的高性能伺服拉伸垫。