超大直径盾构隧道横通道开口形状对主体结构的影响分析

2021-09-06庞康马连友张志曹宇陶郭淞

庞康 马连友 张志 曹宇陶 郭淞

1.北京市市政工程设计研究总院有限公司 100082

2.北京市首发高速公路建设管理有限责任公司 100166

3.北京交通大学土木建筑工程学院 100044

引言

人

行横通道作为联系双线隧道的重要附属设施,在隧道灾情发生时起到至关重要的作用,是人员疏散和消防救援的重要生命通道[1]。伴随着一系列隧道灾害的发生,各个国家开始高度重视在地铁区间隧道修建横通道,并将此认定为地铁、公路隧道中一项重要的防灾救援措施[2-6]。

在盾构法隧道基础上修建横通道,会改变主隧道的受力状态,形成空间交叉结构受力形式,产生应力集中,使得与横通道相连接的交叉接口位置成为受力薄弱环节[7-9]。目前已知的修建横通道的施工工法有矿山法和机械法两种,其中矿山法修筑横通道已经有了诸多成熟的案例,近几年国内外对机械法修筑横通道也展开了探索[10,11]。但针对矿山法和机械法施工横通道分别形成的矩形开口和圆形开口对主体结构受力及变形特征的影响研究不足,因此本文以北京东六环路入地改造工程盾构段横向通道工程为背景,采用Abaqus数值模拟手段对不同开口形状对主体结构的影响展开研究。

1 工程概况

东六环路(京哈高速~潞苑北大街)改造工程路线全长16km,按设计车速80km/h、高速公路标准设计。盾构隧道段管片外径达15.4m,为国内最大直径之一,且超大直径泥水盾构单次掘进距离长达7.34km。

东六环路改造工程全线共设置14 处人行横通道,其中明挖段7 处,结合盾构井设置1 处,盾构段共6 处。盾构段6 条人行横通道长度为15.7m~21.2m,埋深为27.2m~62.8m,水压0.17MPa~0.46MPa,主要位于细砂、中砂层。

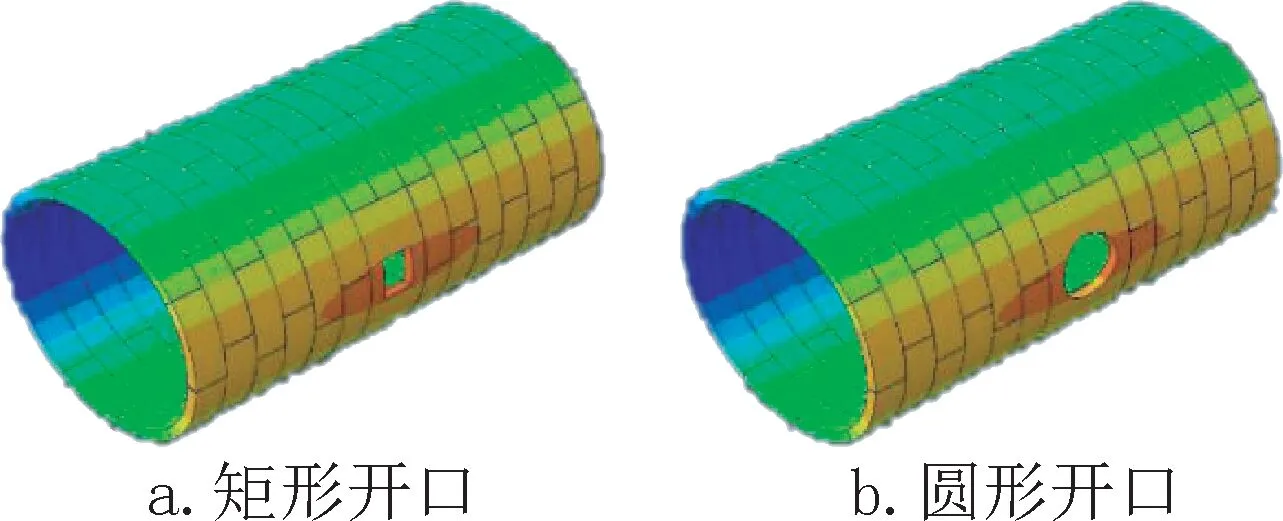

横通道对比矿山法和机械法两种工法,开口形状分别为矩形和圆形,根据建筑限界要求,矩形开口最小尺寸为宽2m、高2.5m,涉及到的管片开口环一般为两环;圆形开口最小外径为3.9m,涉及到的管片开口环一般为三环。

2 模型建立

2.1 盾构衬砌模拟

在盾构隧道中,由于接头的存在会对装配式衬砌结构的受力和变形产生非常大的影响,尤其对于横通道开口部位,由于结构型式发生改变,盾构隧道所承受的水土荷载将通过环内、环间的接头和螺栓进行传递和重新分配,为了在结果中体现接头对结构整体的影响以及接头处的力学特性,本文研究将建立三维实体管片,并用拉伸弹簧和剪切弹簧来模拟接头螺栓,组合形成三维拼装式盾构衬砌结构。

2.2 模型假定

在模型的建立过程中,将采用以下假定简化模型:

(1)本研究采用地层结构模型,假定各地层分界面水平,土体为连续均匀介质;

(2)假定地层为弹塑性体,并应用扩展的Drucker-Prager模型;

(3)盾构管片(钢筋混凝土管片或钢板复合管片)采用实体单元,表面平整,不考虑手孔、注浆孔、传力衬垫和防水胶条及钢筋等,不考虑混凝土的塑性变形,采用线弹性材料模拟;

(4)接头的变形由螺栓变形以及混凝土的受压体现,且螺栓可受拉也可受剪;

(5)本研究主要针对不同结构形式下开口前后结构的受力特性,因此假定不考虑破洞或磨削过程,考虑开口区为一步破除,对横通道开口临空面处的土体用原始应力进行支护。

2.3 计算模型

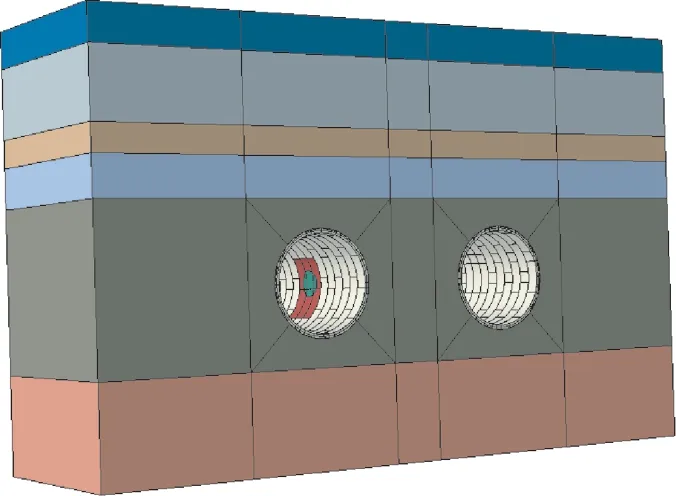

主体盾构隧道拱顶埋深29.7m,双线盾构隧道净距(横通道长度)为15.7m,为避免边界效应,盾构隧道两侧土体各取26.75m,横向长度为100m;沿盾构纵向取15环(开口两侧各取6 环),纵向长度为30m;土体总厚度为竖向取63.7m。模型尺寸为100m×63.7m×30m。地层结构计算模型如图1所示。

图1 三维数值模型Fig.1 Three-dimensional numerical model

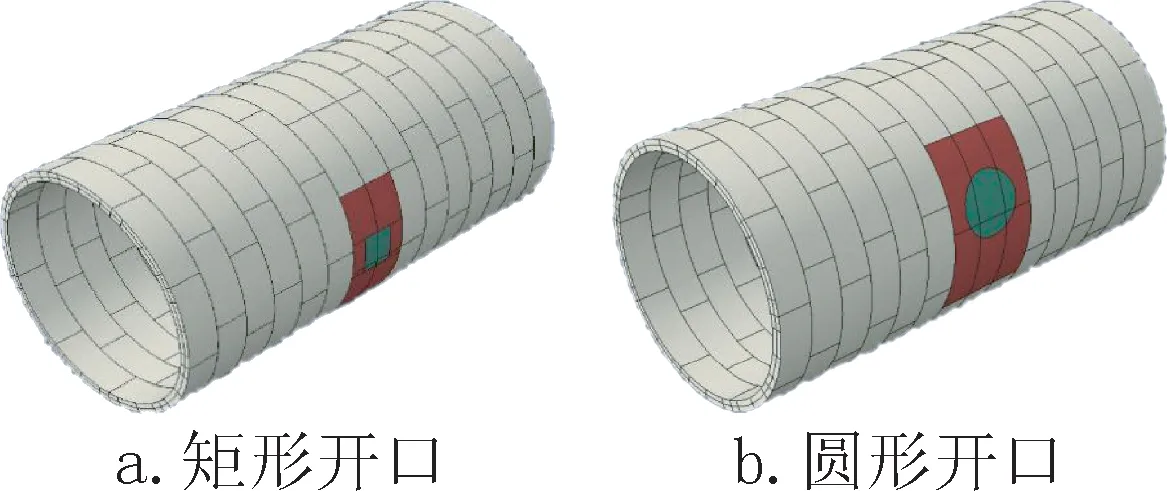

盾构隧道外径为15.4m,管片厚度0.65m,环宽为2.0m,除横通道开口位置外其他环管片采用错缝拼装,环、纵向以高强斜螺栓连接,按照1∶1 的比例建立管片模型并连接成环。横通道处特殊衬砌环为3 环,采用通缝拼装,矩形开口的尺寸为2m(宽)×2.5m(高),圆形开口尺寸为直径3.9m,如图2 所示。

图2 开口模型Fig.2 Opening model

2.4 计算参数

1.地层参数

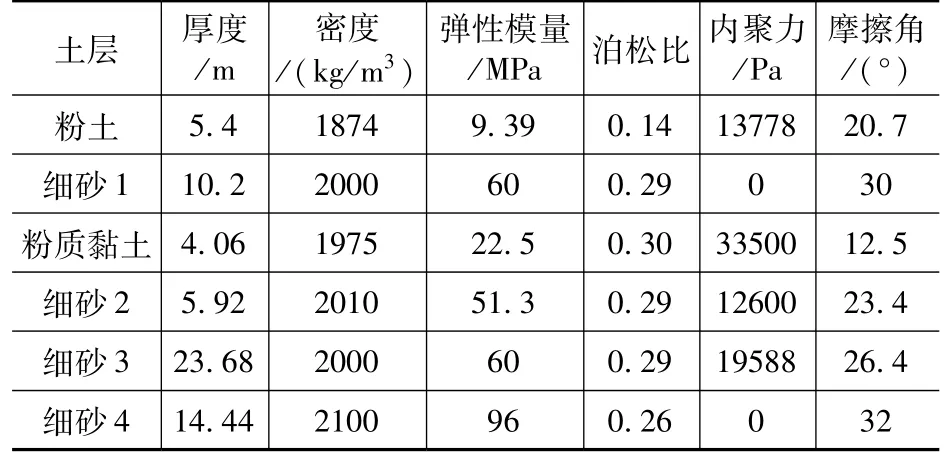

根据东六环路盾构段地质详勘报告,将各土层具体参数统计见表1。

表1 地层参数Tab.1 Soil parameters

虽然土体的摩尔-库仑本构模型(以下简称M-C模型)使用广泛,但是德鲁克-普拉格模型(以下简称D-P模型)在理想弹塑性体的计算中更加快速方便,所以本研究采用D-P模型,需要用D-P模型系数转化公式将M-C模型参数转化为DP参数。

D-P模型系数转化公式如下:

得到地层的D-P参数指标见表2。

表2 地层D-P参数Tab.2 Soil Druker-Prager parameters

2.管片参数

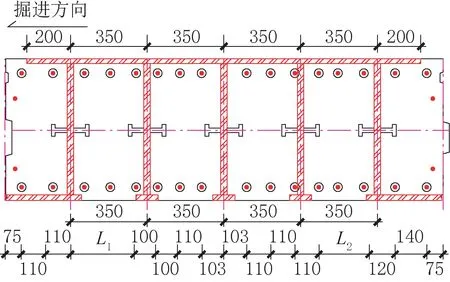

盾构隧道横通道处开口位置主洞管片采用钢板-混凝土复合管片,采用C60 混凝土和Q345B钢骨架,可切削部位采用C40 玻璃纤维筋混凝土,如图3 所示。复合管片部位的接缝均采用焊接处理。

由于钢板骨架的存在,使复合管片的整体刚度有所增强。钢板骨架的标准横断面如图4 所示,其抗弯刚度可按下式计算:

图4 管片横断面(单位:mm)Fig.4 Sectional view of segment(unit:mm)

式中:EI为型钢混凝土截面抗弯刚度;EsIs为型钢部分的截面抗弯刚度;EcIc为混凝土部分的抗弯刚度。综合计算,根据抗弯刚度可以换算得到复合管片的整体弹性模量E=76.5GPa。

各管片材料参数对比见表3。

表3 管片材料参数Tab.3 Segment material parameters

3.弹簧参数

管片螺栓为M36 螺栓,其参数见表4。

表4 螺栓参数Tab.4 Bolt parameters

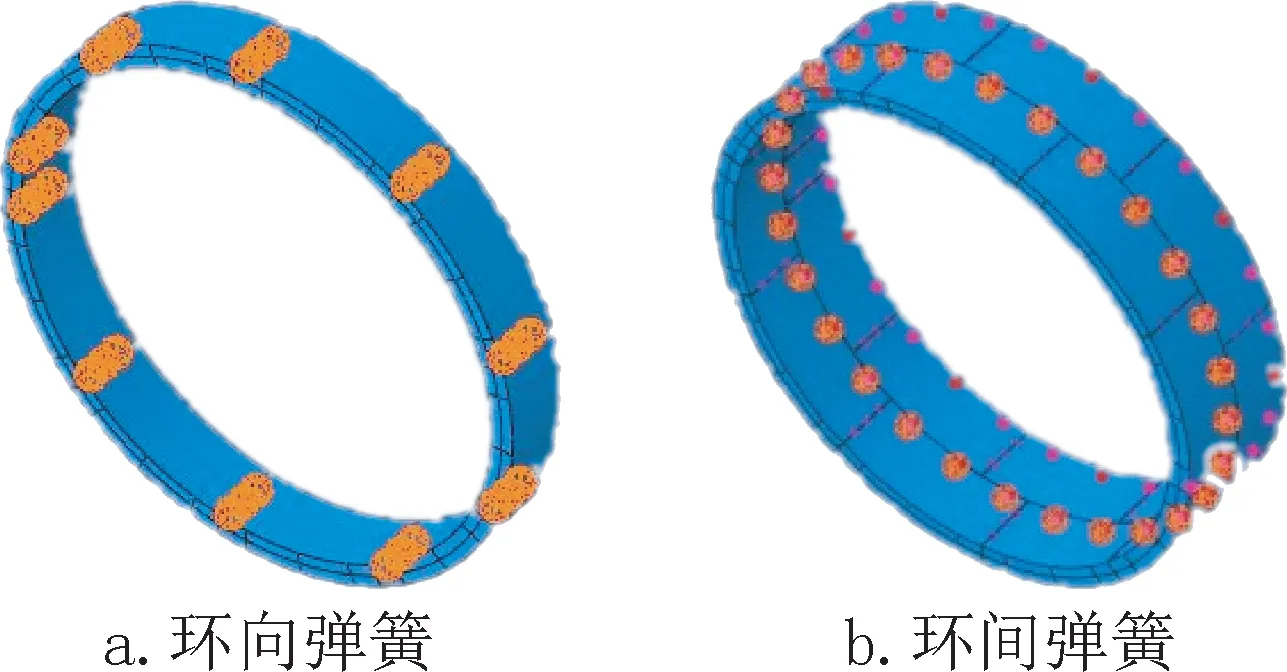

模型以梁-弹簧为理论基础,将管片环向间的接头模拟为转动弹簧,环间接头模拟为环间径向剪切弹簧和环间切向剪切弹簧及轴向的抗拉弹簧,弹簧设置效果如图5 所示。

图5 弹簧设置简图Fig.5 Sketch of spring setting

抗拉弹簧刚度的确定:

其中:ks为抗拉弹簧系数;E为螺栓的弹性模量;A为螺栓的截面面积;ls为螺栓的有效长度。

由式(5)可得ks=2.84 ×108N/m。

剪切弹簧刚度的确定:

式中:kst为剪切弹簧系数;G为凹凸榫的剪切模量;A为凹凸榫的截面面积;l为凹凸榫的剪切长度;E为凹凸榫的弹性模量;ν为泊松比。

由式(6)可得kst=3 ×109N/m。

3 结果分析

3.1 管片破除前位移分析

1.竖向位移分析

通过分析管片破除前矩形开口(图6a)和圆形开口(图6b)结构形式主隧道竖向位移云图可知,在围岩荷载作用下,矩形开口条件下主隧道管片顶部出现向下的位移最大值为6.35mm,管片底部出现向上的位移最大值为24.87mm,管片环呈横向扁平状;圆形开口条件下左侧主隧道管片的竖向变形规律和矩形开口一致,管片顶部出现向下的位移最大值为6.32mm,管片底部出现向上的位移最大值为24.85mm,管片环呈横向扁平状。

图6 管片破除前竖向位移(单位:mm)Fig.6 Vertical displacement before segment breaking(unit:mm)

分别提取矩形开口、圆形开口下管片顶部及底部的位移值,做差得到主隧道的竖向收敛,见图7。

图7 两种结构形式下管片破除前左侧主隧道竖向收敛Fig.7 Vertical convergence of the main tunnel on the left before segment breaking under two structure type

由图7 可见,由于开口环复合管片的存在,无论是圆形开口还是矩形开口横通道处主体盾构隧道结构的竖向收敛均是最小的,且矩形开口条件下结构的整体收敛值均大于圆形开口。矩形开口竖向收敛最小值约为30.36mm,位于沿隧道14m位置处即矩形开口环中央,圆形开口竖向收敛最小值约为30.25mm,位于沿隧道15m位置处即圆形中间开口环左侧。其控制影响范围约为沿隧道长度8m~10m,即开口环及开口环两侧各一到两环。

2.横向位移分析

同竖向位移分析类似,通过分析管片破除前矩形开口和圆形开口结构形式主隧道横向位移可知,矩形开口条件下主隧道右侧(开口侧)位移最大值为9.44mm,左侧位移最大值为15.13mm,左右拱腰产生向外的位移,管片环呈扁平状;圆形开口条件下主隧道管片的横向变形规律与矩形开口基本一致,右侧最大位移为9.36mm,左侧位移最大值为15.11mm,左右拱腰产生向外的位移,管片环呈扁平状。

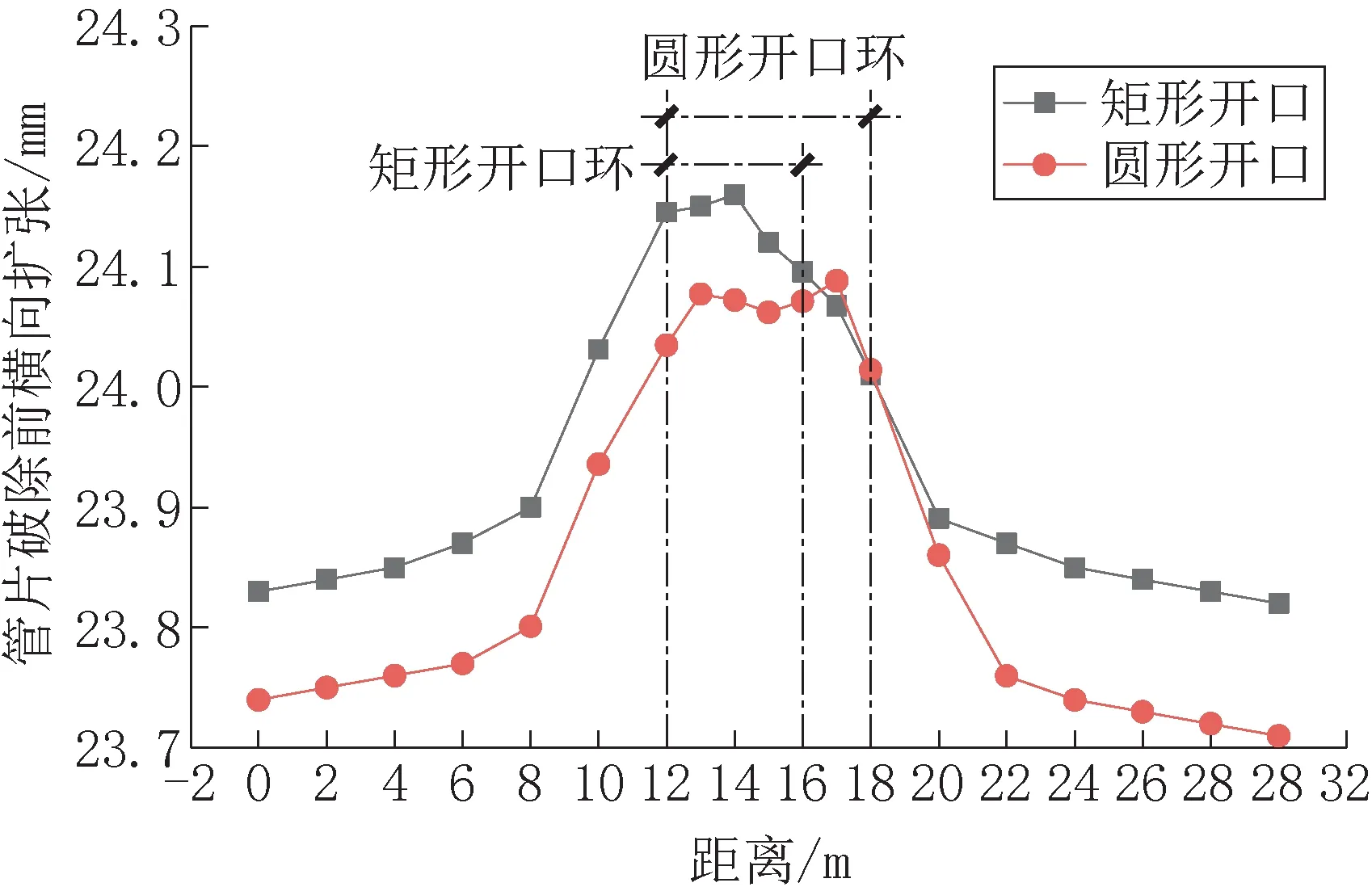

分别提取矩形开口、圆形开口下管片左侧及右侧的位移值,做差得到主隧道的横向变形,见图8。

图8 两种结构形式下管片破除前左侧主隧道横向变形Fig.8 Lateral deformation of the main tunnel on the left before segment breaking under two structure type

由图8 可见,管片破除前,无论是矩形开口还是圆形开口,主体结构的横向变形(扩张)均在开口范围内最大,发生此现象的原因主要为,特殊复合管片刚度比普通混凝土更大,因此结构在特殊环处分担的内力更大,且由于特殊管片整体呈竖向布置,对结构横向刚度的增加不明显,因此特殊环的横向变形更大。开口环影响范围约为沿隧道长度8m~22m,即开口环及开口环两侧各一到两环。同时可知,矩形开口条件下左侧主隧道的横向变形值均略大于圆形开口;矩形开口横向变形最大值约为24.16mm,位于沿隧道14m位置处即矩形开口环中央,圆形开口横向变形最大值约为24.09mm,位于沿隧道17m 位置处即圆形中间开口环右侧。

综上所述,管片破除前,矩形开口和圆形开口条件下对左侧主隧道的竖向和横向位移影响规律基本一致,且由于圆形开口所用钢混特殊衬砌环为3 环,所以其相较矩形开口变形控制较好。

3.2 管片破除后位移分析

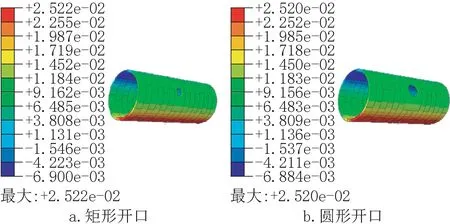

1.竖向位移分析

通过分析管片破除后矩形开口(图9a)和圆形开口(图9b)结构形式主隧道竖向位移云图可知,管片破除后,在外部围岩荷载作用下,矩形开口主隧道管片顶部向下的沉降位移最大值为6.9mm,管片底部向上的隆起位移最大值为25.22mm,管片环呈横向扁平状;圆形开口条件下左侧主隧道管片的竖向变形规律和矩形开口工况一致,管片顶部出现向下沉降的位移最大值为6.88mm,管片底部出现向上的隆起位移最大值为25.2mm,管片环呈扁平状。

图9 管片破除后竖向位移(单位:mm)Fig.9 Vertical displacement after segment breaking(unit:mm)

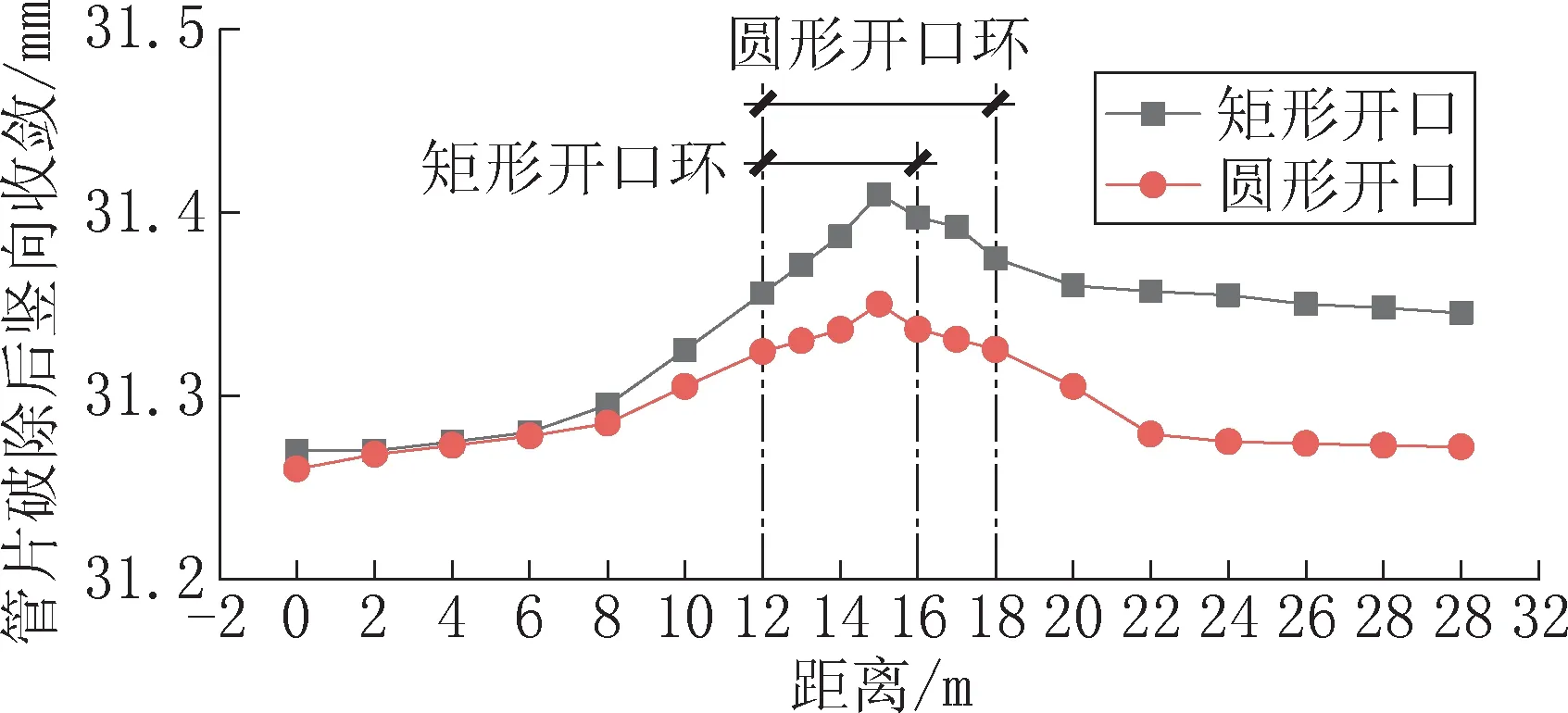

分别提取矩形开口、圆形开口下管片顶部及底部的位移值,做差得到主隧道的竖向收敛,见图10。

图10 两种结构形式下管片破除后左侧主隧道竖向收敛Fig.10 Vertical convergence of the main tunnel on the left after segment breaking under two structure type

由图10 可知,管片破除后,矩形开口条件下主隧道的竖向收敛值均大于圆形开口;因管片破除,与管片破除前不同,沿隧道长度方向,越靠近开口环竖向收敛值越大,矩形开口竖向收敛最大值约为31.41mm,圆形开口竖向收敛最大值约为31.35mm,两种结构形式下竖向位移最大值均位于沿隧道15m位置处;矩形开口和圆形开口条件下因特殊钢混复合型管片存在,其控制影响范围约为沿隧道长度8m~10m,即开口环及开口环两侧各一到两环。

2.横向位移分析

同竖向位移分析类似,通过分析管片破除后矩形开口和圆形开口工况主隧道横向位移可知,矩形开口条件下主隧道右侧(开口侧)位移最大值为11.12mm,左侧位移最大值为14.99mm,左右拱腰产生向外的位移,管片环呈扁平状;圆形开口条件下主隧道管片的横向变形规律与矩形开口基本一致,右侧最大位移为11.07mm,左侧位移最大值为14.98mm,左右拱腰产生向外的位移,管片环呈扁平状。

矩形开口和圆形开口条件下管片破除后的影响范围见图11。分别提取矩形开口、圆形开口下管片水平位移值,做差得到主隧道的横向扩张,见图12。

图11 管片破除后的影响范围Fig.11 The scope of influence after segment breaking

图12 两种结构形式下管片破除后左侧主隧道横向变形Fig.12 Lateral deformation of the main tunnel on the left after segment breaking under two structure type

由图11 和图12 可知,管片破除后,两种结构形式下左侧主隧道的横向变形(扩张)值沿隧道长度方向基本一致,矩形开口横向变形最大值约为25.61mm,圆形开口横向变形最大值约为25.6mm,两种结构形式下横向变形最大值均位于沿隧道13m位置处即开口部位左侧;矩形开口和圆形开口条件下因特殊钢混复合型管片存在,其控制影响范围约为沿隧道长度8m~22m,即开口环及开口环两侧各一到两环。

综上所述,管片破除后,矩形开口和圆形开口条件下对左侧主隧道的竖向和横向位移影响规律基本一致。

3.3 最大主应力分析

1.圆形开口结构形式

管片破除前后,圆形开口条件下左侧主隧道管片最大主应力如图13 所示,拉应力为正,压应力为负。

图13 圆形开口结构形式最大主应力(单位:mm)Fig.13 Maximum principal stress of Circular opening structure(unit:mm)

圆形开口结构形式下管片破除前和管片破除后,主隧道最大主应力均位于开口环复合管片范围内,管片破除前,其最大拉应力为51.96MPa,最大压应力为11.88MPa,管片破除后其最大拉应力值为49.92MPa,最大压应力为12.33MPa,管片破除带来的影响范围局限在开口环复合管片内,且最大主应力均位于钢混管片顶部。

2.矩形开口结构形式

管片破除前后,矩形开口条件下左侧主隧道管片最大主应力如图14 所示,拉应力为正,压应力为负。

图14 矩形开口型式最大主应力(单位:mm)Fig.14 Maximum principal stress of rectangular opening structure(unit:mm)

矩形开口结构形式下管片破除前和管片破除后,主隧道最大主应力均位于开口环钢混管片范围内,管片破除前,其最大拉应力为1.95MPa,最大压应力为1.10MPa,管片破除后其最大拉应力值为5.55MPa,最大压应力为1.17MPa,管片破除带来的影响范围局限在开口环钢混管片内。

综上所述,矩形开口和圆形开口条件下,管片破除前和管片破除后其主隧道应力均满足规范要求,因圆形开口更大,结构应力集中程度更高。

4 结论

1.圆形开口:破洞前开口环竖向收敛为30.25mm,横向扩张为24.09mm,椭圆度为3.51‰,破洞后竖向收敛为31.35mm,横向扩张为26.60mm,椭圆度为3.67‰,破洞前后结构椭圆度均满足规范要求(8‰以内)。

2.矩形开口:破洞前竖向收敛为30.36mm,横向扩张为24.16mm,椭圆度为3.53‰,破洞后竖向收敛为31.41mm,横向扩张为25.61mm,椭圆度为3.69‰,破洞前后结构椭圆度均满足规范要求。

3.破洞前后圆形开口的椭圆度均比矩形开口的椭圆度更小,此现象原因是由于圆形开口涉及钢混管片数量更多,结构刚度相对更大。

4.圆形开口和矩形开口主隧道最大主应力均位于开口环的钢管片范围内,圆形钢管片破除前后,最大拉应力分别为51.96MPa 和49.92MPa,最大压应力分别为11.88MPa和12.33MPa,矩形开口管片破除前后,最大拉应力分别为1.95MPa和5.55MPa,最大压应力分别为1.10MPa 和1.17MPa。最大拉压应力均局限在开口部位。通过对比应力水平可知,圆形开口对结构应力集中的影响更大,但均在钢板-混凝土复合管片承载能力范围之内。

5.对比由于结构开口施工和结构型式变化两种因素引起的结构受力及变形的变化情况,可知开口施工对于结构变形的影响程度较大,结构型式的变化对结构的受力影响程度较大。因此应在设计时关注合理的结构型式和材料特性,以满足承载能力的要求,而在施工时,应该更加关注结构的变形控制,采取合适的施工措施。

6.实际施工时,盾构内部还施做有管片间连系梁、临时支撑等保护措施,提高破管片施做横通道的整体安全性。