全格构风机塔架顶部过渡段有限元分析

2021-09-06彭文兵

彭文兵

同济大学建筑设计研究院(集团)有限公司 上海200092

引言

近年来,随着风力发电机组在低风速区域的装机量不断攀升,风力发电机组正不断向大功率、大叶片、高塔架等方向发展,其中高塔架的发展尤为迅速。塔架作为风力发电机组重要的支撑结构,目前已经发展出三种典型的结构形式:单管式钢筒塔架、预应力钢筋混凝土塔架、格构式塔架。

单管式钢筒塔架由于具备结构形式简单、传力明确、安装维修方便、占地面积小等优势,应用最为广泛,几乎占领了120m 高度以下的所有塔架市场。对于120m 及以上的塔架高度,传统单管式塔筒塔架因运输限制难以加大底部塔筒直径,部分设计人员通过优化控制策略将塔架设计成刚度较小的柔性塔架;另一部分设计人员转而设计预应力钢筋混凝土塔架和格构式钢塔架这两种刚性塔架。由于柔塔的结构刚度过小,对主机的振动控制要求过高,难以适应塔架越来越高的需求;而预应力钢筋混凝土塔架的制作安装工期较长、工业化程度较低、塔架基础造价较高。格构式钢塔架有着结构刚度大、运输方便、基础造价低的优势,得到了越来越多的研究[1,2]。

在格构式塔架设计过程中,与机舱相连的过渡钢筒段为最重要的设计环节之一。本文以某低风速风场的全格构塔架设计为例,重点对全格构塔架顶部过渡段的受力性能进行分析。

1 过渡段设计与构造

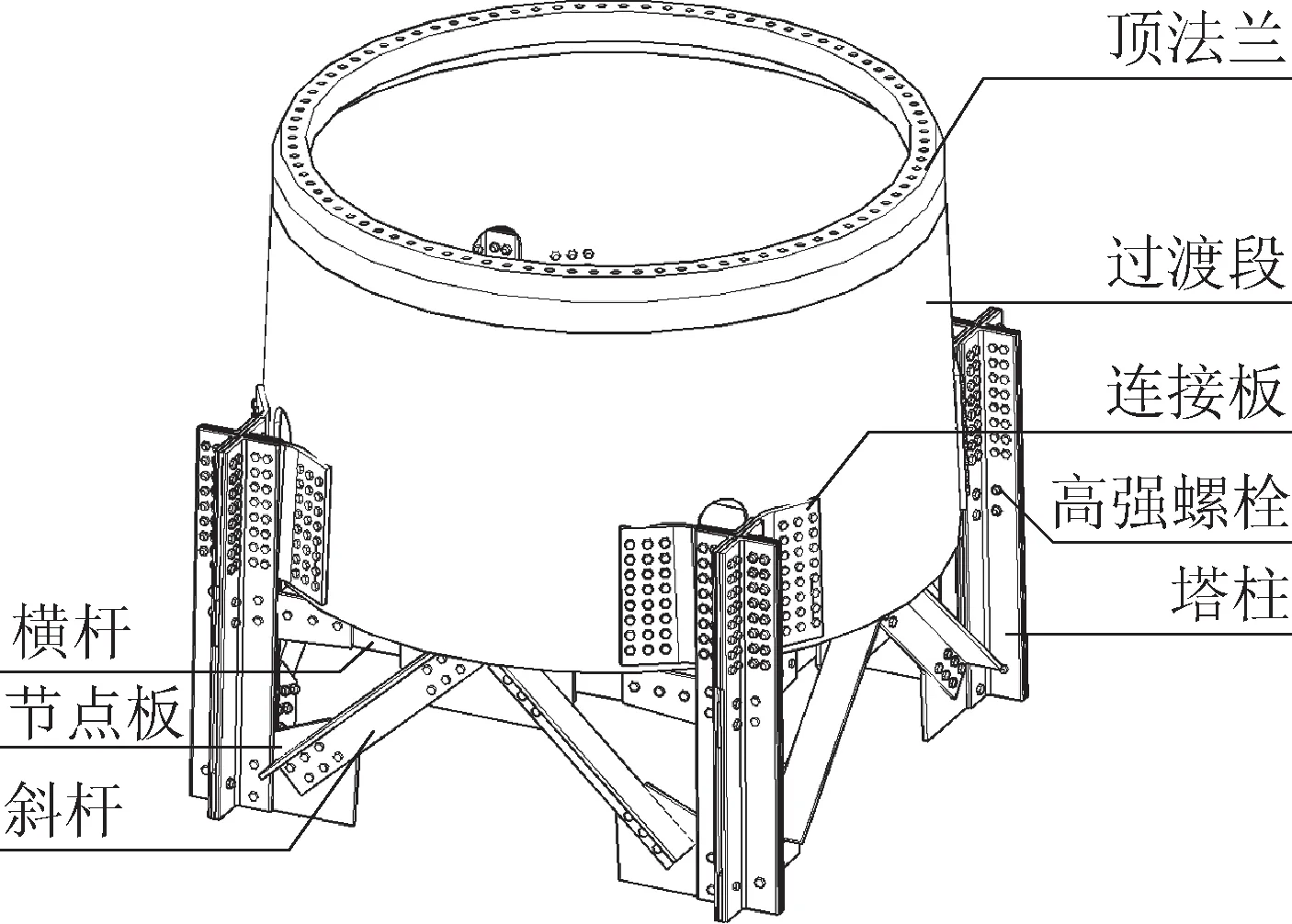

该全格构风机塔架轮毂高度为120m,底部0~115.7m标高处为角钢四边形格构段,由塔柱、斜杆、横杆和横隔组成,塔柱为四拼角钢柱,115.7m~117.7m为过渡段,117.7m以上为风机设备。过渡段与四边形格构段的连接三维示意见图1。

图1 过渡段示意Fig.1 Diagram of transition piece

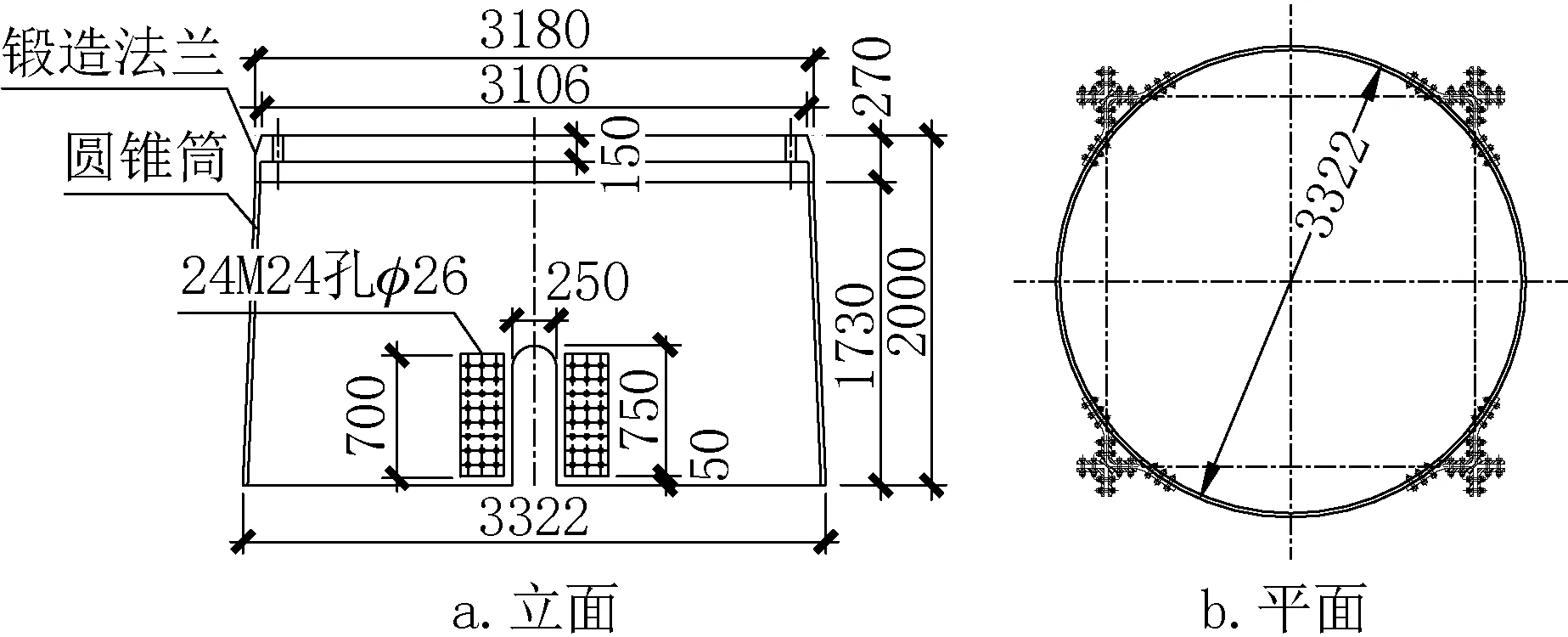

如图2 所示,本工程过渡段主体为上口直径3180mm、下口直径3322mm、高1730mm、固定壁厚的圆锥塔筒,底部在与四根塔柱中轴线相对的位置开有四个槽(宽250mm,高750mm),为施工安装提供空间。过渡段顶部设置一个与风机设备相连的锻造法兰(法兰厚150mm,总高度270mm),过渡段与该锻造法兰通过对接焊缝连接。过渡段下方通过四块折弯的连接板与四边形格构式塔架连接。过渡段和连接板钢材强度为Q345,螺栓为10.9 级摩擦型高强螺栓。

图2 过渡段基本尺寸Fig.2 Basic dimensions of transition piece

2 有限元分析

2.1 荷载工况与评价指标

1.荷载工况

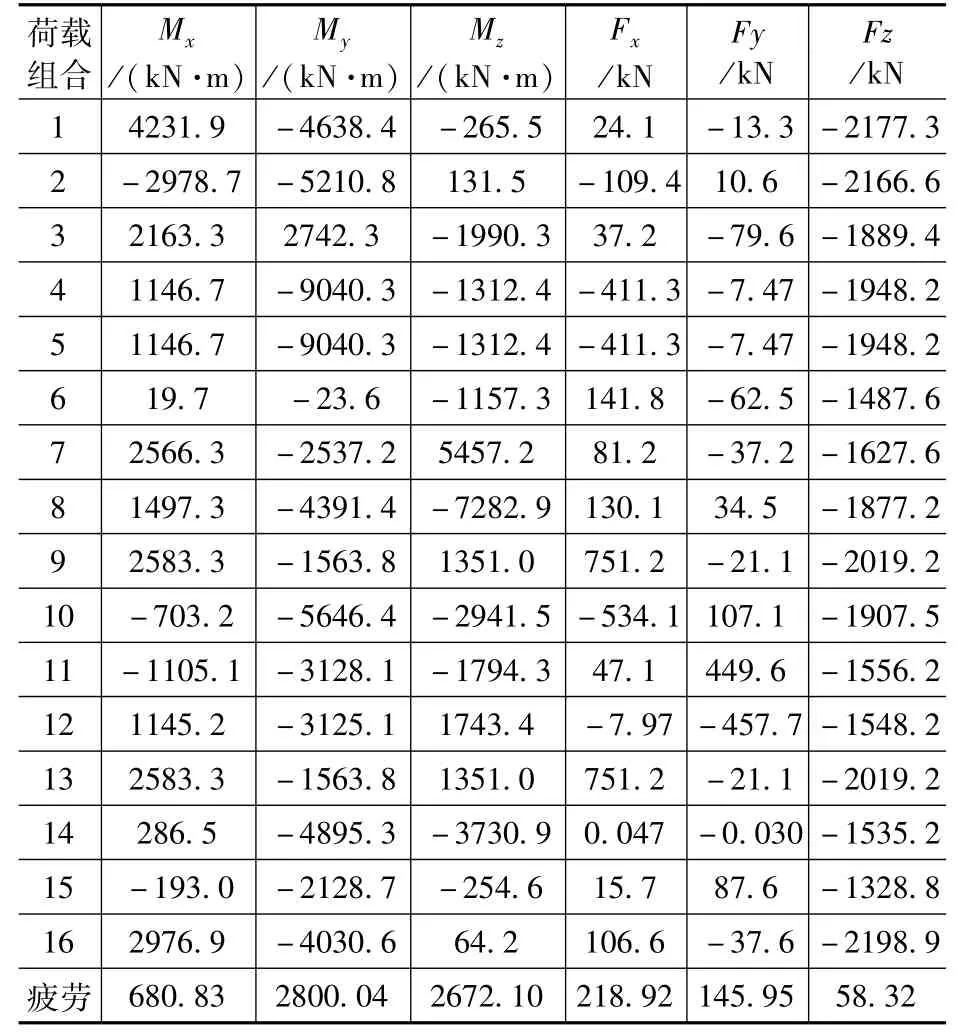

对过渡段分别进行静力极限荷载工况及疲劳荷载工况计算,荷载工况值根据主机厂家的荷载报告选取,分析时取117.7m 标高处等效静力荷载和等效疲劳荷载,如表1 所示,并分别按0°与45°两个方向施加,其中等效疲劳荷载选用对焊缝疲劳起主导作用的My载荷分量。

表1 塔顶117.7m处等效静力及疲劳荷载Tab.1 Equivalent static and fatigue loads at the top of the tower(117.7m)

2.评价指标

(1)静力分析。德国劳埃德(GL)认证规范(以下简称GL规范)规定[3],静力极限荷载工况下结构用Mises 应力或最大剪应力做评价指标,允许结构局部达到屈服应力,但必须满足该区域的塑性应变值小于1.0%的限值。

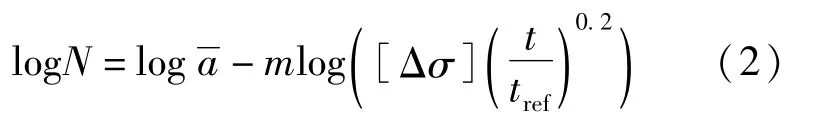

(2)疲劳分析。等效疲劳荷载工况下取结构最大第一主应力变化幅作为结构的疲劳应力幅。GL规范规定疲劳验算应满足:

式中:γM为局部安全系数,根据GL 规范5.3.2.1 节和5.3.3.2.2 节,该过渡段验算取γM=1.1 ×1.15 =1.265;容许疲劳应力幅[Δσ]按欧洲规范EN1993-1-9:2005[4]确定。本文采用EN1993-1-9:2005 中名义应力法验算节点疲劳。按欧洲规范焊分类[4],该过渡段对接焊缝磨平处理后属于112 类。当构件厚度t>tref=25mm 时,应进行厚度修正,循环次数N=107的疲劳容许应力幅[Δσ]可由式(2)代入和m推算:

2.2 有限元模型

1.单元选取与网格划分

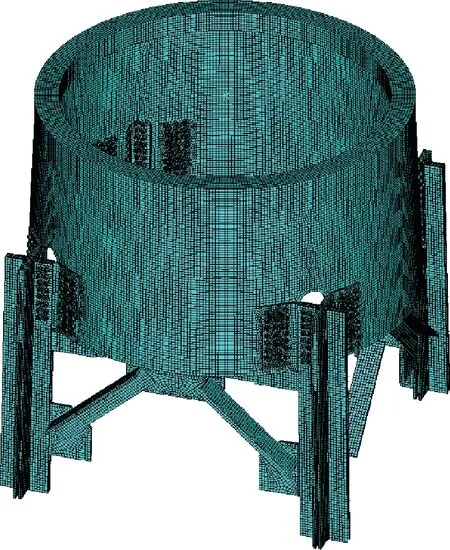

计算分析采用ANSYS 有限元分析软件,塔过渡段筒体、连接板、桁架杆、高强螺母件均采用solid185 单元,该单元支持塑性、超弹性、蠕变、应力刚化、大变形和大应变能力。高强螺杆选用梁单元beam188,其截面积为螺栓应力截面积。接触对设置中,分别选用targe170模拟目标面,conta174 模拟接触面。实体单元网格划分需采用六面体单元[5]。过渡段有限元模型如图3所示。

图3 过渡段有限元模型Fig.3 Finite element model of transition piece

2.材料性能

计算采用双线性理想弹塑性模型,屈服准则为Von-Mises屈服准则,流动法则与屈服准则相关联,采用随动强化[6]。塔筒、螺栓屈服强度分别为345MPa、900MPa,弹性模量均为2.06 ×105MPa,泊松比0.3。接触面法向接触关系采用罚函数法,切向关系为摩擦系数,我国《钢结构设计标准》[7]规定Q345 钢连接处构件接触面喷砂(丸)处理后摩擦系数可取0.5,因为该过渡段摩擦接触面较大,有限元分析过程中保守取0.45。

3.荷载施加

分析过程中,第一荷载步对螺杆施加预拉力,预拉力按《钢结构设计标准》[7]取值,第二步将螺杆预拉力变形后长度锁定,第三步施加静力荷载或疲劳荷载。

2.3 计算结果及分析

1.极限荷载工况

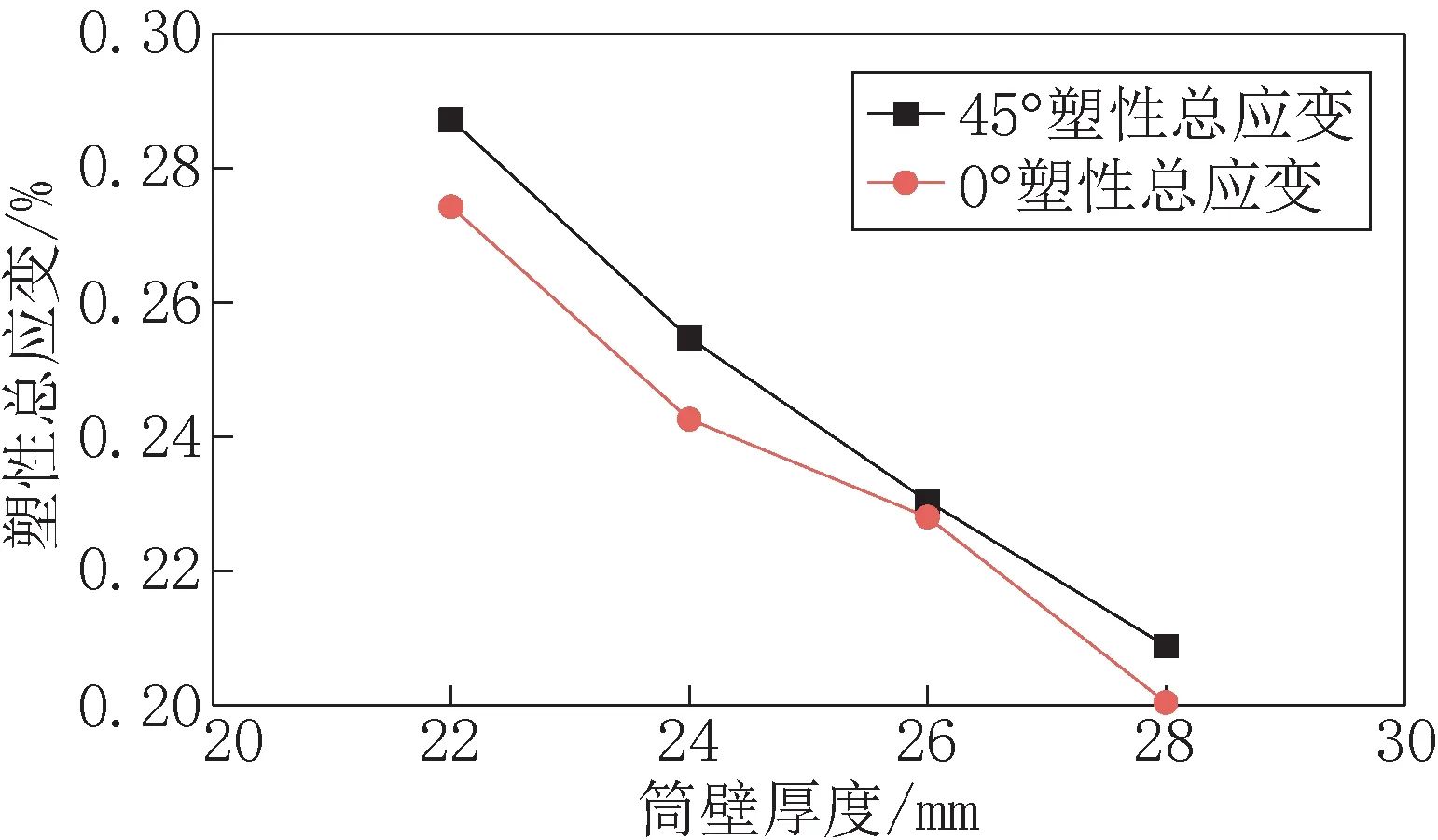

极限工况下,过渡段部分区域将进入塑性阶段,此处以过渡段筒壁厚度为参数,分析过渡段极限工况下的弹塑性性能。结合实际工程应用情况,有限元分析时筒壁厚度取值范围定为22mm~28mm,间隔2mm。图4 是过渡段在0°和45°方向极限荷载作用下塑性总应变随筒壁厚度变化曲线。

图4 塑性总应变曲线Fig.4 Total plastic strain curve

图4 显示在所取的计算厚度范围内,过渡段的塑性总应变均小于0.3%,未超过1.0%,满足GL规范要求,并且0°方向塑性应变小于45°方向。从变化趋势上看,塑性应变随筒壁厚度的增大而减小,且变化趋势基本呈线性。

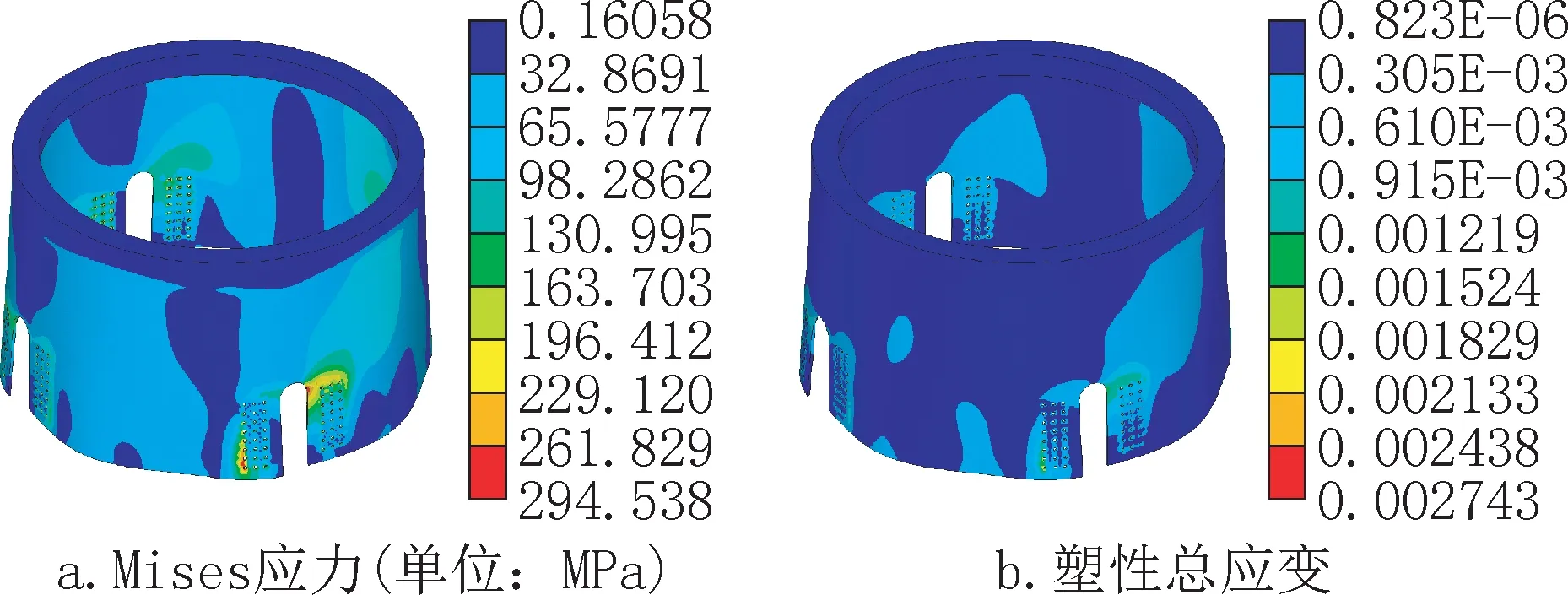

图5 为t=22mm时0°方向极限荷载工况下过渡段Mises应力云图与塑性总应变云图。从图5a中可知,过渡段整体应力水平较小,基本在100MPa以下,过渡段最不利位置为与连接板相连螺栓开孔处,次不利位置为底部四个槽的周边。最不利位置的产生是由于上部荷载经由过渡段筒壁传至连接板,最终传递至四拼角钢柱,故筒壁上螺栓开孔区域传力较为集中,此区域达到屈服强度进入塑性阶段,从图5b中可见此区域最大塑性总应变为0.274%。次不利位置的产生是由于底部开槽处截面形状发生突变,使得该部分刚度降低,可以看到在荷载作用下此处向筒壁内侧弯曲,产生较大变形,该区域最大塑性总应变为0.241%。

图5 极限荷载作用下Mises 应力及塑性总应变Fig.5 Mises stress and total plastic strain under ultimate load

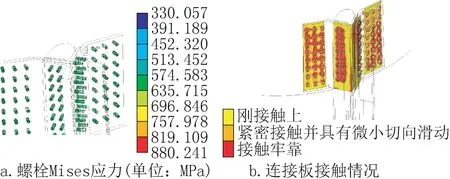

图6 为t=22mm 时0°方向极限荷载工况下过渡段连接板的螺栓应力云图及接触面接触状态,从图6 中可见螺栓最大应力为880.241MPa,小于屈服强度900MPa,位于右侧连接板的左上方螺栓。结合图5a,该受力较大螺栓所对应的筒壁区域,亦是筒壁达到屈服强度的区域,同时从图6b中可见,该区域也是连接板与筒壁之间接触面产生相对错动的区域。除去该区域外,在筒壁与连接板其余的接触面区域基本保持紧密接触状态。在高强螺栓间的部分接触面存在滑动的情况,是由于筒壁为曲面,而螺母底面为平面,在有限元模拟中难以使其接触面间的初始间隙完美闭合,两者之间存在部分空隙,与实际情况有一定的区别。此外连接板与塔柱的接触面区域全部保持紧密接触状态。综上可以证明该种过渡段的结构形式,可以有效地把上部荷载传递到下部格构式塔架结构中去,并且在极限荷载作用下,塔柱与过渡段仍然通过连接板与高强螺栓保证有效的连接,具有足够的承载能力。

图6 极限荷载作用下螺栓Mises 应力和连接板接触情况Fig.6 Mises stress of bolts and contact status of connecting plates under ultimate load.

2.疲劳工况作用

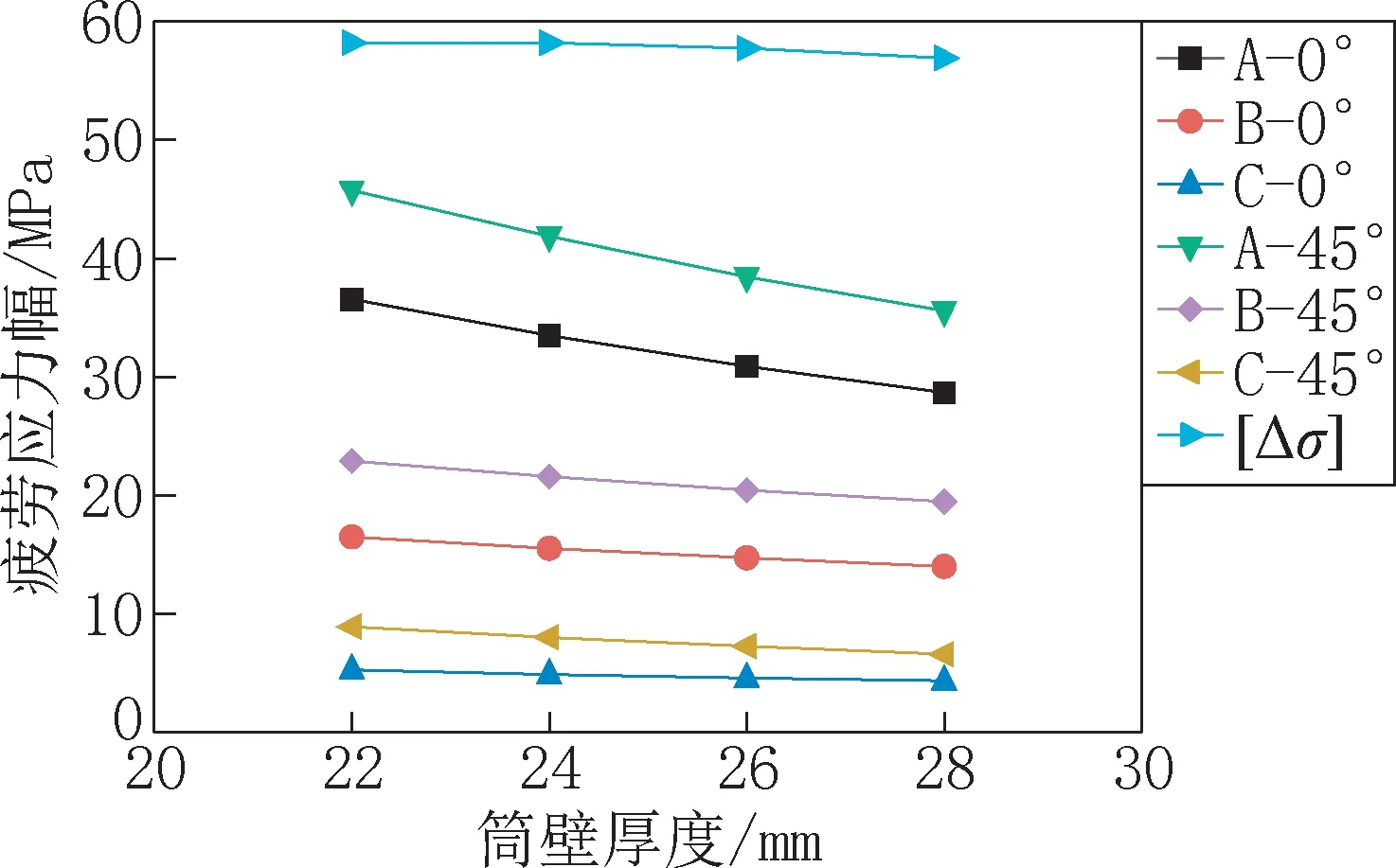

等效疲劳荷载作用下,过渡段整体处于弹性阶段。此处同样以过渡段筒壁厚度为参数,分析过渡段在疲劳工况下的性能,重点关注过渡段中部环向焊缝(焊缝A)、过渡段顶部环向焊缝(焊缝B)以及纵向焊缝(焊缝C)的疲劳情况。图7是焊缝分别在0°和45°方向疲劳荷载下乘以γM后的疲劳应力幅随厚度的变化曲线,其中[Δσ]表示容许疲劳应力幅值曲线。

图7 疲劳应力幅曲线Fig.7 Fatigue stress range curve

图7 显示在相同方向疲劳荷载作用下,焊缝B的应力大于焊缝A与焊缝C,在本过渡段节点中起控制作用,同位置焊缝疲劳应力幅在45°方向疲劳工况作用下大于0°方向疲劳工况。从图中可以看出,由于疲劳荷载作用下结构材料始终处于弹性阶段,因此随着厚度变化,结构焊缝的疲劳应力幅呈明显的线性变化。另外与容许疲劳应力幅对比可知,过渡段筒壁焊缝等效疲劳应力幅始终小于容许疲劳应力幅[Δσ],故疲劳荷载在本过渡段节点中不起控制作用。

3 结语

本文以某低风速风场的120m四边形全格构塔架设计为例,基于ANSYS有限元分析软件对全格构塔架顶部与机舱相连过渡段的受力性能进行分析,包括极限工况和疲劳工况的分析,结果如下:

1.通过对于筒壁厚度参数化分析得到,极限荷载工况下,过渡段壁厚在22mm~28mm 范围内变化时,部分区域达到屈服强度,但塑性总应变均小于1.0%。

2.由于过渡段连接部分大量采用螺栓连接的形式,仅有筒壁的环向及纵向两道对接焊缝,两道焊缝的损伤累计均较小,故该过渡段不受疲劳工况控制。