600FEU冷藏集装箱船电气设计

2021-09-06顾伟杰赖昌伟

顾伟杰 赖昌伟

(上海船舶研究设计院,上海 200032)

0.前言

600FEU冷藏集装箱船是为某国际著名冷链食品公司量身打造的全冷藏箱集装箱船。全船有656个40尺箱位,共设有634个冷藏箱插座,可同时装载600FEU冷藏箱,与同尺度类别的集装箱船相比,冷藏箱的装载数量巨大,大大提升了该公司冷链运输的能力。该船入DNVGL船级,全船自动化程度较高,具有桥楼NAUT(NAV)及无人机舱E0入级符号。

1.电力系统的设计

1.1 低压电站的选择

该船为全冷藏箱集装箱船,可同时装载600FEU冷藏箱。单个FEU功率按照8kW计,冷藏箱用电负荷达到4.8MW。此外,船上配置1台脱硫塔、1台首侧推、4台克令吊、54台货舱风机等用电设备,电站总容量达到11.25MVA,短路电流达到90kA。因此该船的电站容量处于低压与中压两者皆可的临界状态。

针对该船实际情况,相较低压而言,选择中压系统虽然可以降低发电机额定电流及系统短路电流,但中压系统的发电机和开关设备价格较高,且船上至少需配置2台降压中压变压器为AC440V系统供电,同时还要为中压配电板、中压变压器等设备设置专门的舱室。上述这些因素不但使本就不宽裕的机舱更加难以布置,还增加了建造成本。因此,考虑简化机舱布置,以及减少项目初投资,该船选择低压电站系统。

选择低压系统(AC440V)之后,针对其带来的大电流情况,找到解决方案。首先,可通过选用高性空气断路器来解决系统保护方面的问题。其次,对于大电流传输,则可通过选用单芯电力电缆对系统进行优化。由于相同截面积的单芯电缆载流量明显大于三芯电缆,该船在电力系统发电机供电回路的设计中,采用单芯电力电缆替代常用的三芯电力电缆。此优化方案显著减少了大载流量电缆的用量,相较于三芯电缆减重超过30%,全船电缆减重近10%。同时,电缆用量的减少,也降低了机舱内电缆的敷设难度。

1.2 电站配置及工况

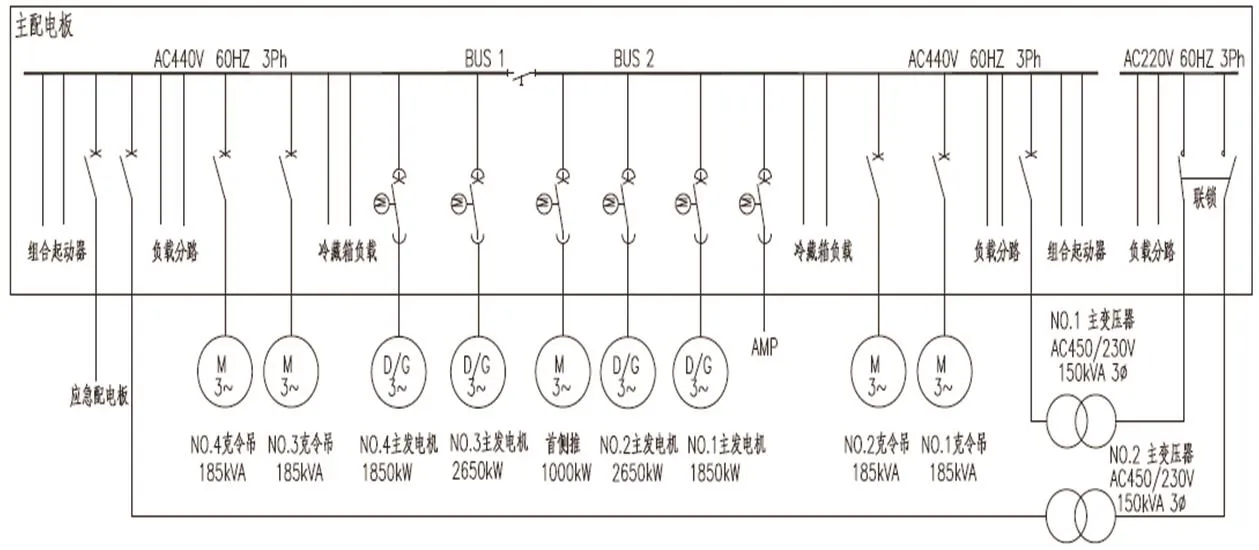

该船电力系统单线图如图1,主电站配置2台2650kW柴油发电机组和2台1850kW柴油发电机组,还配置了2台150kVA的主变压器、1台95kVA的厨房变压器,用于各类AC220V设备的供电。主配电系统单线图如图1。

图1 主配电系统单线图

该船最大用电工况出现在带冷箱进出港工况,总计需要功率7240kW,占总装机容量的80%。此外,带冷箱航行工况需要功率总计6326kW,开2台2650kW发电机组+1台1850kW发电机组,1台1850kW发电机组作为备用,负荷率达到88%。

2.冷藏箱配电及监控系统的设计

该船需配置634个冷藏箱插座,其中甲板上340个,货舱内294个。根据船上冷藏箱的位置,选用了49个6联插座箱、58个5联插座箱、11个4联插座箱、2个3联插座箱,分别布置在便于作业的区域。上述插座箱由23个冷藏箱分电箱供电,这些分电箱布置在相应的插座箱附近,节省了电缆及其敷设,在今后的运营中也便于管理。在机舱集控室的主配电板上,设置了2屏冷藏箱供电屏,由两个主汇流排分别供电,23个分电箱的馈电开关被平均分配在这两个供电屏上。

对于全冷藏箱集装箱船而言,冷藏箱的管理尤为重要。对于冷藏箱的主要管理工作,就是如何设定控制器的参数和读取数据记录仪的数据。在船上安装冷藏箱监控系统,不仅可以大大削减由人工数据抄录和系统监视产生的人力物力,同时还可以让船员对制冷装置失灵可能产生的问题做出快速反应,从而避免发生货损。

该船采用纯电力载波系统对全船冷藏箱实现统一高效的集中监控和管理。目前各大厂家生产的冷藏箱上,除了由控制器和数据记录仪构成的微处理器外,还增加了可提供远程通讯用的调制解调器,它将冷藏箱上制冷装置、温度等信息调制成电力网络上的高频信号,通过电力载波将信号传输至机舱集控室主配电板。监控系统只需在主配电板的冷藏箱供电屏内设置调制解调器,将信号解调出来,最后经现场总线系统发送给船舶办公室里的远程监控电脑。

纯电力载波系统无需配置额外的信号电缆,既降低了成本,也避免了机械损伤、遗失和耗费人工的问题。该系统可双向传输信号,即远程监控系统不仅可以接受来自集装箱的多项运行数据(如:温度、送风、回风、解冻、加热、制冷等),还可以对温度点进行远程修改,也可以在船上对冷藏箱进行自检并在一个航次结束后读取数据记录仪的信息,从而进一步节省运营成本。

3.桥楼电气系统的设计

该船桥楼系统入级NAUT(NAV)船级符号,该符号对于驾驶员操作的便利性方面提出了较高要求,分别按照驾驶员的工作状态,如:坐姿或坐/站姿,以及操作便捷度,如:触及范围内或易于读取,对航行及操纵工作站、监测工作站、手动操舵工作站、靠泊工作站的设备配置,制定了详尽的规范。假如仅仅是简单地参照规范为各工作站配置相关设备,则电气系统架构以及桥楼设备的布置会变得异常繁冗,可能会在一座驾控台上的临近区域重复出现相同功能的仪表、控制或分显示器,驾控台的尺寸也会因此产生变化,继而会对整个驾驶室的布置产生影响,同时会导致船舶建造成本的增加。其中的难点除了规范的细致条款外,还在于船东的特殊要求以及产品系统配置的限制性。该船的中央报警管理系统就是其中之一。

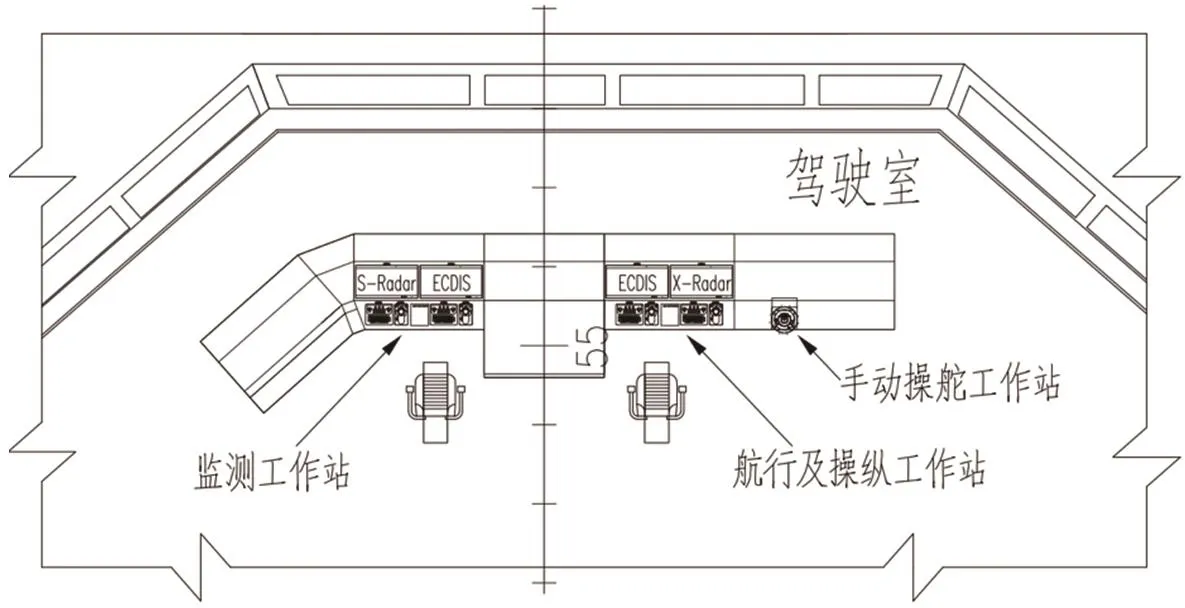

根据规范要求,驾驶员能在航行及操纵工作站位置对中央报警管理系统进行控制操作,也能在监测工作站位置观察到该系统的相关信息。通常将该系统的小型主单元安装在驾控台中央稍偏右的位置,即可满足要求。但由于产品的更新换代,该船的中央报警管理系统没有独立的主显示单元,相应的显示功能整合在指挥显示中。而由于船东不希望为指挥显示配置独立的专用显示器,因此指挥显示的相应功能又集成到航行及操纵工作站最右侧的电子海图上。显然,处在驾控台左侧的监测工作站位置是不易于观察到相关信息的。可是如果将26英寸的电子海图移至驾控台中央位置,既不便于在航行及操纵工作站位置对其进行控制操作,又打乱了驾控台中央区域的设备布局。在评估了中央报警管理系统信息在电子海图上的显示位置与尺寸,以及驾驶员在监测工作站位置的视野与视线角度,最终做了一个改动最小的调整,见图2桥楼工作站布局示意图:即改变通常的布局方式,将航行及操纵工作站区域的电子海图与X波段雷达对调位置。这样就将显示器与监测工作站间距缩短到了约2m,视线角度中偏右约60°,创造了一个较合理的观测条件。该方案既达到了NAUT(NAV)船级符号的规范要求,又满足了船东的使用习惯。由此可见,桥楼电气设备的合理化布置是设计的关键,需对该船控制站总体布局进行统一协调规划,并综合考虑视线、工作环境、通道、照明以及人体工程学等因素,才能设计出一套令各方满意的方案。

图2 桥楼工作站布局示意图

4.结语

600FEU冷藏集装箱船的电力、冷藏箱监控以及桥楼等电气系统的设计中,紧抓船东对船舶的运营要求和使用习惯,采用了一些有针对性的设计思路与方案,提高了该船的经济性,保证了运营管理的高效与便捷,为今后的同类型船舶的电气设计提供了一点借鉴。本文是作者在设计过程中的总结和体会,谬误之处在所难免,还望读者指正。