检查井盖更换机的研制与试验

2021-09-05江立凯徐卫杰

江立凯,徐卫杰,赖 柯

(深圳市水务(集团)有限公司阀门检测及维修分公司,广东深圳 518000)

0 引言

市区道路检查井盖普遍存在下沉、突起、倾斜、破裂、跳动等现象,危及行人行车安全,对路面美观和井盖正常使用造成一定影响[1]。井盖修正、加固、更换的工作量巨大,复修率较高。现井盖更换多借助风镐和切割机由人工进行,施工质量难以提高,且施工时间较长,影响交通。个别进口井盖更换设备自动化程度较高,但国外检查井的结构、尺寸和路面材料等与国内存在一定差别,引进国外设备存在适用性不强、维护困难、维护成本高等问题而较少使用。因此,研制符合国内井盖更换要求、自动化程度较高的检查井盖更换机具有重要意义和必要性。

1 总体结构设计及工作原理

新研制的检查井盖更换机适用于市区道路常见的Φ700人孔井盖,其结构主要由机架、三角平台、喷水系统、桶刀、推裂夹取机构、接渣盘、减速箱、螺杆传动机构、同步带传动机构、齿轮组、液压马达、液压缸等组成,如图1 所示。该机固定装配在随车起重运输车上,利用车辆吊臂进行装载及操控;动力由液压站提供,可连接车辆动力源或另配;做到随车运输和作业,便于不同施工地点的高效施工;采用桶形刀具进行路面铣切;推裂夹取机构可对井座底部砌体材料进行推裂和平整,并夹取井座。该机具可一次完成路面铣切、井座提取、砼基座安装孔位生成等作业步骤。

图1 检查井盖更换机结构

作业步骤:①通过车辆吊臂实现对该机具的移动与定位;②液压马达II 带动齿轮组,实现桶刀的旋转切削动作;③液压马达I 经减速箱及同步带传动后,带动螺杆机构运动,可使三角平台垂直升降,实现桶刀的进给与退刀动作,以及井座的提拉动作;④桶刀铣切过程中,喷水系统可对桶刀进行降温并起到除尘效果;⑤桶刀铣切到设定深度后,将桶刀退回至高于路面的位置,此时将液压缸II 推出,使推裂夹取机构对准井座底部的砌体材料;⑥液压缸III 推出,对砌体材料进行挤压破裂和平整,液压缸III 满行程推出后回缩复位,再启动液压缸I,带动推裂夹取机构旋转90°,液压缸III 再次满行程推出,对井座底部的砌体材料进行全面平整,并使砌体材料与井座充分脱离,液压缸III 保持推出状态即可夹住井座,此时升起三角平台即可将井座提取出来;⑦砌体材料推裂及井座提取过程中掉落的杂碎物体被接渣盘承接,防止杂物落井。

2 关键部件设计

2.1 桶刀设计

设计一种桶形刀具,作为铣切路面的专用刀具。根据Φ700 人孔井盖的结构尺寸及预制砼基座安装要求,需铣切形成直径约1200 mm、深度250 mm的圆柱孔,故要求桶刀直径达1200 mm。为验证桶形刀具铣切的可行性,分别制作了1000 mm×1000 mm×400 mm的混凝土和沥青试样,用配备类似桶形刀具的圆弧板切石机(桶刀直径600 mm,配备40 kW 变频电机)进行铣切试验,如图2 所示。结果表明,采用合适的切削速度和进给速度,桶刀可顺利铣切混凝土和沥青材料,桶刀无明显磨损。试验取得了相关铣切参数:桶刀扭矩4500 N·m、转速120 r/min,混凝土试样铣切进给速度可达10 mm/min、沥青试样铣切进给速度可达20 mm/min。

图2 桶刀铣切试验现场

设计的桶刀由盖板、桶身和刀齿组成,如图3 所示。盖板上均布6 个安装孔,与大齿轮连接;桶身采用16Mn 材料;刀齿为硬质合金材料,与桶身采用铜焊焊接。

图3 桶刀结构

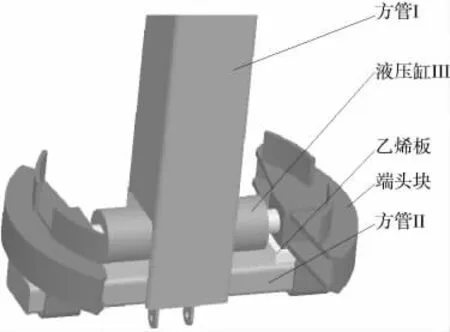

2.2 推裂夹取机构设计

设计的推裂夹取机构主要由端头块、液压缸III、乙烯板、方管I、方管II 组成,如图4 所示。由液压缸III 提供动力,可使端头块向两端推出;为增大接触面积,将端头块做成圆弧状;端头块下方安装乙烯板,以减少滑动时端头块与方管II的摩擦阻力;整个推裂夹取机构可旋转90°,从而可实现井座底部砌体材料全方位推裂、平整,与井座充分脱离。

图4 推裂夹取机构

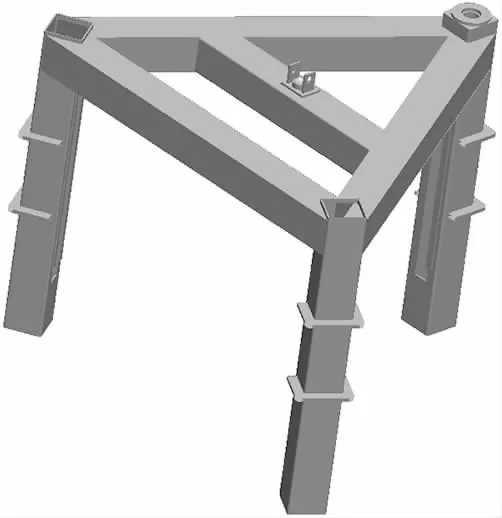

2.3 机架设计

机架需具备较强的稳定性,以承载桶刀铣切运动产生的反作用力,否则可能发生桶刀跳动崩坏或整机甩动等安全事故。该机具用于路面作业,整体重量和体积不宜过大,以便于吊装运输和施工作业。因此,机架的结构设计需兼顾稳定性与轻量化两个要点,如图5 所示。设计的机架采用三角结构框架,稳定性较高,重量较小;机架顶部配备连接头,与吊臂连接,作业时可利用吊臂施加往下的作用力,进一步提高机架的稳定性。

图5 机架

2.4 齿轮组设计

设计一组直齿轮组,将液压马达II的动力传递到桶刀上。根据上文桶刀铣切试验得出的参数,通过换算,可得出该井盖更换机桶刀所需扭矩为18 000 N·m、转速60 r/min。

根据扭矩及转速参数,并结合机架结构尺寸,初步选定小齿轮齿数z1为20,材料为40Cr(调质),硬度为280 HBS;大齿轮材料为45#钢(调质),硬度为240 HBS。采用半开式传动,根据齿根弯曲强度公式[2]计算齿轮组模数m:

式中 K——载荷系数

φm——齿宽系数

YFS——复合齿形系数

σFP——许用弯曲应力,MPa

计算得出模数m≥6.06,取m 为8。综合考虑安装空间、马达II 选型及桶刀转速要求,取大小齿轮转速比为3.85,故大齿轮齿数z2为77。计算得出大小齿轮的几何尺寸:小齿轮分度圆直径,d1=z1m=20×8=160 mm;大齿轮分度圆直径,d2=z2m=77×8=616 mm;齿轮宽度,b=φmm=12×8=96 mm,取小齿轮宽度b1为100 mm,大齿轮宽度b2为120 mm。

为使机具结构更加紧凑,将小齿轮设计为齿轮轴形式,大齿轮下带法兰盘,直接与桶刀相连接,设计的齿轮组结构如图6 所示。

图6 齿轮组

3 试验

为检验检查井盖更换机是否符合设计要求,以及获取较优的作业参数,选取混凝土路面井盖进行了井盖更换试验,如图7所示。桶刀转速为60 r/min,选取桶刀进给速度作为试验因素,优选了4 mm/min、5 mm/min、6 mm/min 三组工况进行试验,每组工况重复试验3 次,观察每次试验桶刀的铣切过程和效果。

图7 井盖更换机试验现场

试验表明:桶刀进给速度为4 mm/min 时,3 次试验铣切均较为平稳、顺畅,机架无明显抖动;桶刀进给速度为5 mm/min时,3 次试验中有1 次出现短暂的铣切不畅,桶刀出现轻微抖动,但随着铣切的进行,马上恢复平稳,可能铣切位置存在钢筋等坚韧物质导致铣切速度发生变化,但仍能顺利铣切;桶刀进给速度为6 mm/min 时,3 次试验均出现间隔性的桶刀跳动,且随着铣切的进行,桶刀跳动逐渐增大,无法保持该进给速度继续铣切。综合试验结果可知,更换混凝土路面井盖时,桶刀铣切进给速度设置为5 mm/min 较为合适,铣切用时约50 min/个。此外,试验表明推裂夹取机构可有效推裂、平整砌体材料并夹取井座,达到设计要求。

4 结论

(1)研制了一种检查井盖更换机:采用桶形刀具进行路面铣切,铣切半径大、深度足;设计了一种推裂夹取机构,对井座底部砌体材料进行推裂和平整,使砌体材料与井座分离后提取井座;机架采用三角轻量化设计,既满足稳定性要求,又便于吊输和施工作业。

(2)试验表明:该机具可有效铣切路面、提取井座、生成砼基座安装孔位,满足井盖更换作业要求。更换混凝土路面井盖时,桶刀铣切进给速度设置为5 mm/min 较为合适;更换沥青路面井盖时,进给速度可适当加大。