干熄焦锅炉二次过热器爆管原因分析

2021-09-05伍韶君齐福利时金玉

伍韶君,齐福利,时金玉

(1.芜湖市特种设备监督检验中心,安徽芜湖 241003;2.芜湖新兴铸管有限责任公司,安徽芜湖 241002)

0 引言

干熄焦锅炉是一种余热锅炉,利用布置在炉内的过热器(一般为2 级)、蒸发器、省煤器、水冷壁、吊顶管等受热面来吸收高温烟气的热量使给水变为高温高压的蒸汽。

1 干熄焦锅炉概况

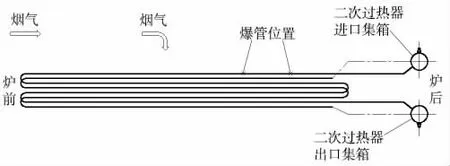

某厂1 台干熄焦锅炉,型号为QC 213/930-81-10.3/540,设计进口烟气流量为213 000 Nm3/h,设计进口烟气温度为930 ℃,进口烟气设计焦炭粒子浓度为8 g/Nm3,额定蒸发量81 t/h,额定出口压力10.3 MPa,额定出口温度540 ℃。二次过热器布置在炉内最上段,烟气经水平烟道后90°转向从上而下冲刷管子外壁,蒸汽从二次过热器进口集箱经二次过热器管流向出口集箱。二次过热器管规格Φ38×4 mm,材料12Cr1MoVG(GB 5310—2008)。管排为顺流错列布置,左右方向共布置80 组蛇形管。运行4年,左起第36 组最上排管子有两个位置爆管,二次过热器管排如图1 所示。

图1 二次过热器管排示意

2 宏观检查和理化检验

2.1 宏观检查

现场检查发现二次过热器管外表面粗糙不平,管子无弯曲变形、明显胀粗等现象,爆口附近以外区域呈灰黑色,爆口附近区域呈黄褐色。爆管的宏观形貌如图2 所示,两个爆口位于管子迎风面正上方,开口较小,沿管子轴向发展,成长条形。爆口处管壁减薄很明显,如图3 所示,管子外表面出现厚度约1 mm的腐蚀产物层,局部脱落后呈现凹坑,未发现裂纹。在两个爆口之间进行割管检查,管子内壁未发现结垢、鼓泡、裂纹和杂物;从管子横截面看,也发现迎风面的壁厚明显小于背风面。

图2 二次过热器爆管宏观形貌

图3 爆口附近区域宏观形貌

2.2 壁厚测量

对该根爆管进行壁厚测量,爆口附近迎风面处壁厚仅为1.3~1.6 mm,背风面壁厚为3.1~3.3 mm。对爆管相邻的管子(左起第33~47 组最上排管子)进行壁厚测量,同样发现迎风面壁厚减薄很严重。

2.3 化学成分分析

对该根失效管完好区域打磨露出金属光泽后取样进行化学成分分析见表1,结果显示管子化学成份符合钢管标准[1]的要求。

表1 二次过热器管12Cr1MoVG的化学成分(质量分数)%

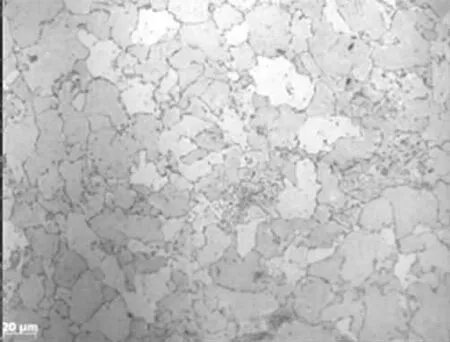

2.4 金相分析

对该根失效管的迎风面和背风面管壁取样进行金相分析,背风面基体金相组织如图4 所示,金相组织为铁素体加贝氏体加珠光体;迎风面基体金相组织如图5 所示,金相组织为铁素体加贝氏体加珠光体。根据DL/T 773—2016《火电厂用12Cr1MoV 钢球化评级标准》,管子背风面基体球化组织特征:球化级别1 级(未球化);管子迎风面基体球化组织特征:球化级别3 级(中度球化)。

图4 失效管背风面基体金相组织

图5 失效管迎风面基体金相组织

根据标准[1],牌号为12Cr1MoVG(壁厚≤30 mm)的钢管,交货热处理状态为正火加回火,其正常显微组织为铁素体加粒状贝氏体或铁素体加珠光体或铁素体加粒状贝氏体加珠光体,允许存在索氏体。故管子背风面基体金相组织为正常供货状态的组织,结合其化学成分分析结果,说明管子出厂时质量不存在问题。

2.5 腐蚀产物能谱分析

鉴于爆管外壁的腐蚀产物内部出现分层现象,分别对内层、中间层、外层腐蚀产物进行能谱分析。内层和中间层元素组成基本相同,主要元素为Fe、O 以及部分S,推测腐蚀产物主要为铁氧化物和部分硫化物。外层主要元素为Fe、O以及量的Si、S、Mg、Al、Zn、Ca、Cr、Ti 等元素,推测外层腐蚀产物主要为铁氧化物和焦炭中的灰分。

3 过热器爆管原因分析

过热器在运行中管子外壁为高温烟气,且烟气中含有焦炭颗粒以及氧、硫等腐蚀性成分,管内为高温蒸汽。作为烟气进口的第一级受热面,二次过热器管工况最为恶劣,其损伤模式主要有以下6 种。

3.1 高温蠕变

在低于屈服应力的载荷作用下,高温设备或设备高温部分金属材料随时间推移缓慢发生塑性的过程称为蠕变[2]。蠕变变形将导致构件实际承载截面收缩,壁厚减薄,应力升高,并最终发生断裂。高温蠕变的常见现象为鼓胀、鼓包、开裂(裂纹)、下垂和弧状弯曲。案例中二次过热器管没有发现胀粗、开裂和弯曲变形等现象,金相分析没有发现裂纹,因此可以排除爆管是由于高温蠕变的原因所导致。

3.2 高温氧化腐蚀

高温下氧气和金属反应生成氧化物膜[2]。在温度高于570 ℃时,铁氧化形成三层连续的氧化膜,由铁表面起向外依次为FeO、Fe3O4、Fe2O3[3],Fe2O3与基体的结合性较差,容易被冲刷剥落[4]。从对爆管外壁腐蚀产物的能谱分析结果看,腐蚀产物主要是铁的氧化物,说明二次过热器管外壁在高温下发生了氧化腐蚀。

3.3 高温硫腐蚀

高温硫腐蚀分两种情况:一是含硫气体(如SO2)高温下直接与金属作用,生成硫化物,其反应速率随着温度的升高逐步增大,700 ℃以上反应速率才开始明显加快[5];二是单质硫与金属表面反应生成硫化物,在400~500 ℃的条件下即迅速发生反应[5]。反应机理如下:

高温硫腐蚀生成的FeS 本身结构比较疏松[5],与金属管壁结合不牢固,在烟气的冲刷下容易脱落。从对爆管外壁腐蚀产物的能谱分析结果推测,二次过热器管外壁在高温下发生了硫腐蚀。

3.4 高温氢腐蚀

过热器管内为高温水蒸汽,在400 ℃以上时,会产生蒸汽侧腐蚀[6],反应机理如下:

蒸汽侧腐蚀产生的氢气,如果不能较快地被蒸汽流带走,就会与钢材发生作用,使钢材表面脱碳并使之变脆,反应式如下:

甲烷气体积聚在钢中,产生内压力,使内部产生微裂纹,使钢材变脆。案例中,通过对爆管内壁的检查,未发现内壁鼓泡和微裂纹,可以排除高温氢腐蚀的原因导致爆管。

3.5 球化

球化是指材料在高温(440~760 ℃)长期使用过程中,珠光体中渗碳体(碳化物)形态由最初的层片状逐渐转变成球状的过程[2]。随温度的升高,球化加速。球化将导致材料强度的降低。在锅炉运行时间只有4年的情况下,爆管迎风面基体金相分析结果为中度球化,推测干熄焦锅炉在生产中可能存在超温运行的现象导致二次过热器管壁过热,从而加速了显微组织的球化。查阅在爆管发生前该锅炉半年内的运行记录,发现锅炉进口烟气温度常达到960 ℃,最高达到989 ℃,超过额定进口烟气温度30~59 ℃,验证了文中的推测。

3.6 冲刷磨损

含有硬颗粒(焦炭粒子)的烟气以一定的速度冲刷过热器管,会对过热器管外壁产生磨损,金属磨损量与烟气中的焦炭粒子质量浓度以及烟气流速的三次方成正比[6]。冲刷磨损可以在很短的时间内造成材料局部严重损失,并形成坑、沟、槽、孔和波纹状形貌。

案例中,二次过热器管外壁在腐蚀层剥落后局部有凹坑,推断应该是烟气冲刷磨损所产生的,且烟气对迎风面管壁的冲刷磨损程度明显比背风面严重,导致迎风面处壁厚明显小于背风面。冲刷磨损不仅导致管子基体的减薄,还会使外壁腐蚀产物层机械剥落加速,露出的新鲜金属表面会继续发生腐蚀反应,从而造成管壁不断减薄,当局部管壁不能承受管内的高压蒸汽时,最终导致爆管。

4 结束语

综上所述,该台干熄焦锅炉二次过热器爆管是由于烟气冲刷磨损、高温氧化腐蚀、高温硫腐蚀和超温运行的共同作用所导致。建议对二次过热器最上面几排管子的外壁喷涂防磨涂层,并降低锅炉进口烟气中焦炭粒子浓度、氧含量和硫含量,同时严格控制好锅炉运行工艺参数,将有助于预防二次过热器爆管事故的发生。