升降横移类机械式停车设备安全检验与评估

2021-09-05张连红王钰鑫

张连红,王钰鑫

(青岛市特种设备检验研究院,山东青岛 266101)

0 引言

通过工作状态实时监控、安全检验与评估,分析机械式停车设备存在的危险源及其分布点位、发生的数量,预测事故发生的概率,存在的严重程度,提出应采取的安全技术方案及措施等,减少和消除老旧机械式停车设备潜在的安全风险,以加强机械式停车设备的安全运行质量,满足低能耗要求,提高服务民生工作的品质。

1 升降横移类机械式停车设备基本结构

升降横移类机械式停车设备主要由载车板、钢结构、控制系统、传动系统、安全保护装置构成。升降横移类机械式停车设备的主框架为钢架结构,它由前后立柱、前后横梁、纵梁等部件组成,起到支撑传动系统、动力装置、载车板载荷的作用。前后立柱通过连接板与基础螺栓连接,纵梁、前后横梁、前后立柱、筋板等其他支承装置采用焊接或螺栓联接的形式加以固定。

2 升降横移类机械式停车设备安全检验流程

2.1 安全检验总体流程

为减少升降横移类机械式停车设备运行过程中的故障问题,应该提前对设备的各部分进行安全检查和必要的应力应变分析,通过监测设备实时监测设备运行情况,避免运行过程中出现安全事故。图1 为升降横移类机械式停车设备安全检验总体流程。

图1 升降横移类机械式停车设备安全检验总体流程

2.2 金属结构的检验流程及仿真分析

2.2.1 金属结构的检验流程

对于金属结构的安全检查,不仅要检查外观,还要对相关构件进行应力应变分析,如主要的受力件:载车板、载车板两侧承重梁、悬挂车库受拉杆、车板承重梁悬挂梁、悬挂梁滑动导轨以及车库受力桩腿等。金属结构检验流程如图2 所示。

图2 金属结构检验流程

国内外对升降横移类机械式停车设备的结构分析方式和类型,大部分基于构件的强度、刚度及稳定性分析,没有进一步对结构安全监测所需的数据进行采集和监控,也没有对结构的预期寿命进行评估。下面对金属结构重要部件进行应力应变仿真,找出应力应变较大的重要位置,以便于装贴应变片,方便连接监测设备,对比较危险部位进行实时监控,避免发生不可控的危险,造成人员伤亡和财产损失。

对结构进行有限元分析时要考虑最危险的工况并进行以下假设:①不计地震载荷与风载荷作用;②整体结构无初始变形与缺陷;③不计由温差引起的热应力。

2.2.2 金属结构构件的仿真分析

从升降横移类机械式停车设备的总装配图(图3)可知,单个停车库最主要的受力件为载车板、载车板的两侧承重梁、悬挂车库的受拉杆及车板承重梁的悬挂梁;对于整体车库框架而言,最主要的受力件为悬挂梁滑动导轨(两车板、三车板)以及车库受力桩腿。

图3 升降横移类机械式停车设备的总装配图

在三维设计软件Solidworks 中建立算例分析,对各受力件进行校核,校核过程相同(假定每辆车重约2 t)。

(1)在插件simulation 下建立算例分析,选择静态分析。

(2)定义构件材料属性。

(3)定义约束。

(4)定义受力大小及方向。

(5)划分网格。

(6)运行算例。

(7)结果分析。

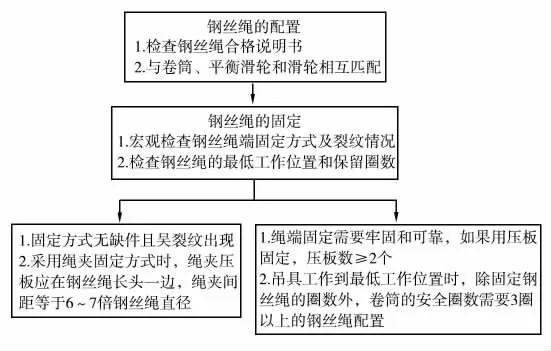

2.3 钢丝绳检验流程

钢丝绳的配置和固定方式也需要重点考虑,对照出厂技术文件进行宏观检查,检查起重机械配置的钢丝绳是否与滑轮、卷筒匹配,不能确定或有异议时,用宽钳口游标卡尺和钢卷尺测量并进行符合性判断。首次检验和新更换的钢丝绳,需核查使用单位提供的出厂合格证明资料。钢丝绳检验流程如图4 所示,绳夹数量见表1。

图4 钢丝绳检验流程

表1 绳夹数量

2.4 制动器及安全保护装置检验流程

安全保护装置中的制动器在总装置中的作用非常重要,使用前需要检验,检验流程如图5 所示。

图5 制动器检验流程

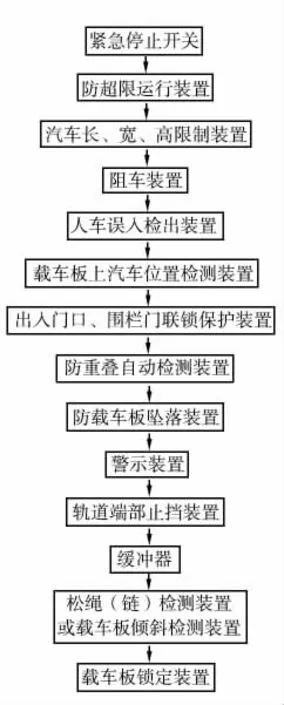

对于机械式停车设备专项安全保护和防护装置的检验,可以对每个装置的外观及安装位置进行检查,为防止个别装置漏检,设置如图6 所示的检验流程。

图6 专项安全保护和防护装置检验流程

2.5 寿命的预期

人们需要根据通用工程监控系统提供的数据进行风险等级的评定,提出降低风险的措施,最后进行综合安全评估和主要构件的疲劳寿命预期。

对于滑动导轨这样重要的构件就可以进行寿命的预期,以便于维护或者更换损坏构件。由于升降横移类机械式停车设备特定的工况,滑动导轨所受载荷的交变次数不高,故可以将其看作低周疲劳寿命的计算问题。

20 世纪50年代初,曼森(Manson)和柯芬(Coffin)第一次提出了用塑性应变累积的观点计算低周疲劳寿命的理论。经过反复的试验及探索,得出了对称应变条件下塑性应变幅度△εp与断裂循环次数N 之间的关系,即曼森-柯芬方程:△εpNα=C,式中:α 是塑性指数;C是疲劳延性系数。α、C 均是与零件材料性能有关的常数。试验表明:α=0.5~0.7,常取0.5。C 在此处可以取0.1。对于两车板导轨,求得:N=1 000 000;对于三车板导轨,求得:N=250 000。按照一天交变100 次计算,三车板导轨大约可以工作7年,两车板导轨大约可以工作28年。

3 机械式停车设备工作状态监控及评估

用户对机械式停车设备的操作性能、自动化程度、运行效能、工作的安全有效性、设备运行安全监控适时诊断的要求越来越高,机械式停车设备属于国家强检的特种设备,其潜在的安全隐患比较多,采用通用工业监控对机械式停车设备进行监控,及时发现设备运转故障与危险状态,并进行报警提示。

3.1 通用工业监控系统构成

通用工业监控软件一般采取常规通信方式(例如:USB接口、总线、以太网、串口)与计算机、传感器、电子仪表、变频控制器等接口进行数据通信。其与I/O 设备通过*.Dll 动态库实现通信。机械式停车设备控制系统采用“低压电器+PLC+上位机”的典型结构。电气部分主要由升降横移电机、传感器、限位开关构成。PLC 主要是通过控制程序,接收各个状态信号输入,产生各个接触器控制信号。上位机通过组态软件开发车库运行画面,完成对车库运行状态的监控。

4 风险等级评定

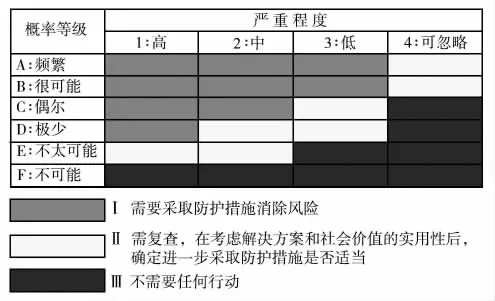

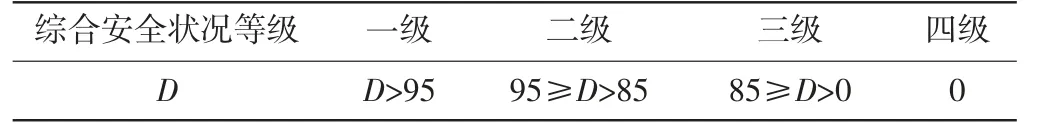

依据危险发生的概率等级和严重程度对查找的危险隐患进行风险评定,判断风险等级和风险类别。风险等级评定依据危险隐患的严重程度和概率等级,交叉组合得出I、II、III 类风险类别。

4.1 严重程度

严重程度分为4 个级别:1、2、3、4。1 表示高:死亡、系统损坏或严重的环境损失;2 表示中:严重伤害、严重职业病、主要的系统或环境损失;3 表示低:较小伤害、较轻的职业病、次要的系统或环境损失;4 表示可忽略:不会引起伤害、职业病、系统或环境损失。

4.2 概率等级

概率等级分为6 个级别:A、B、C、D、E、F。A 表示“频繁”:有可能经常发生;B 表示“很可能”:有可能发生几次;C 表示“偶尔”:有可能发生一次且以上;D 表示“极少”:一般不发生,也有可能发生;E 表示“不太可能”:可能不发生;F 表示“不可能”:不可能发生。

4.3 风险类别

风险类别分为3 个类别:I、II、III。I:需要采取防护措施以降低风险;II:需要进行复查,如果有解决的方法也确实有解决的价值性,需要采取安全防护方案来降低风险;III:不需要任何行动。

4.4 风险类别判定准则(图7)

图7 风险类别判定准则

4.5 降低风险的措施

依据风险等级的评定结果,总结机械式停车设备设备本体、使用管理和维护保养中存在的隐患问题和安全危害,采取合理化的保护方案。

根据《起重机械安全规程》,如果有安全隐患的部件符合《起重机械主要零部件报废标准》、GB/T 5972《起重机 钢丝绳 保养、维护、安装、检验和报废》等相关标准的报废规定,或制造单位对产品的报废规定,需采取更换的方式来消除危险隐患。否则,应采取调整的方式来消除危险隐患。

如果不能通过更换或调整的方式消除或降低危险隐患,应告知使用单位采取诸如增加警示标识等方法来表示该设备、装置、系统的遗留风险程度。

4.6 综合结论判定

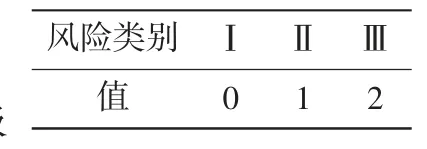

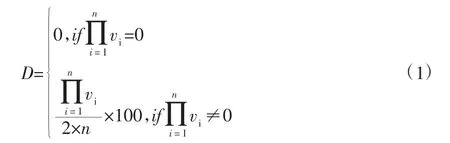

4.6.1 综合安全情况等级判断在判断风险类别后,按表2 赋值:根据公式(1)计算综合安全等级分值:

表2 风险类别

式中,vi(i=1,…,n)表示第i 个风险情况对应的风险类别赋值;n 为所有进行风险评估的风险情况的个数。

根据表3 判断综合安全情况等级。

表3 安全情况等级

安全评估结论:

(1)四级:应建议立即停止使用机械式停车设备,除非消除风险。

(2)三级:应立即采取安全保护方案消除隐患风险。

(3)二级:需采取安全保护措施消除或降低隐患风险。

(4)一级:需加强监护使用。

4.6.2 降低风险的安全措施建议

(1)如果修理可以恢复存在风险的零部件或系统的安全功能,应提出修理建议。

(2)如果修理不可以恢复存在风险的零部件或系统的安全功能,应提出改造建议。

(3)如果修理和改造都可以恢复存在风险的零部件或系统的安全功能,或修理、改造更换的价格比较高,不值得修理改造,宜提出更新的建议。

(4)如果日常使用管理、日常维护保养管理存在隐患问题,应提出整改建议。

5 主要工作及结论

本文主要根据机械式停车设备产品质量、使用年限和环境等因素,以及在使用停车设备时常出现故障、部件或者系统功能失效等现象,做了以下工作:

(1)对容易发生危险的金属结构进行了数值仿真,分析这些构件容易损坏的部位,即应力应变较大的部位,然后在相应位置装贴应变片,并将应变片接入安全系统进行阈值的设定,方便出现危险情况进行报警。

(2)根据危害事件的发生概率和危害程度对设备的安全等级作出判断,提出保护措施来降低风险。

(3)对潜在的影响停车设备系统运行安全的危险因素进行定性、定量分析,预测停车设备存在的危险源、分布位置、数量、故障概率以及严重程度等影响停车设备系统或部件寿命周期的安全状况,提出降低风险的对策和措施。

(4)对重要的机械构件进行了使用寿命的预期估计,对于产品生产之初的设计缺陷或标准改变带来的历史遗留问题进行分析,推进改造修理,尽力清除安全隐患。

(5)创新点:对金属构件容易发生危险的位置装贴应变片,并且接入安全监控系统,设定安全范围下的阈值,系统可以实时监控数值的变化,一旦出现问题就会报警,提醒人们进行现场勘查。通过监测的数据对设备安全等级作出判断,提出保护措施来降低风险。