弗卡斯套筒窑的设计优化

2021-09-05罗聪

罗 聪

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

0 引言

目前,我国生产冶金石灰的窑型主要有气烧竖窑、麦尔兹窑、回转窑及弗卡斯套筒窑。弗卡斯套筒窑(以下简称“套筒窑”)是目前公认的、最先进的石灰竖窑窑型,其核心技术为意大利弗卡斯公司所有。

1 套筒窑简介

1.1 工作原理

套筒窑是圆形横截面,窑面为环状,装料由顶部料钟(布料器)加入。

(1)在套筒窑的中心装有一个立式吊式的圆筒,煅烧带便成为环形截面。燃烧室以径向安装在窑的外筒上,在燃烧室朝向窑内开口的地方有耐火材料砌筑的“拱桥”将内外筒体连接起来。“拱桥”下是将物料径向切料,这使得燃烧气体均匀地进入物料并释放其热量。上、下燃烧室交错排列,使气体均匀分布。

(2)两排烧嘴将窑成分3 个煅烧带,其中上面与中间的呈逆流煅烧、下面为并流煅烧。入窑的石灰石在预热带先以对流方式得到预热,然后进入上部煅烧带。在上部煅烧带,上燃烧室内未完成燃烧的热气体完成燃烧、石灰石进行分解。在中间煅烧带,物料和从下燃烧室分流出来的热气体并流燃烧而完全分解成石灰,石灰进入冷却带。

(3)套筒窑在负压下工作,依靠一台高温废气引风机形成窑内负压环境。内筒冷却气由离心风机供给,用于下烧嘴的一次助燃空气及喷射器工作用气由两台罗茨风机供给。

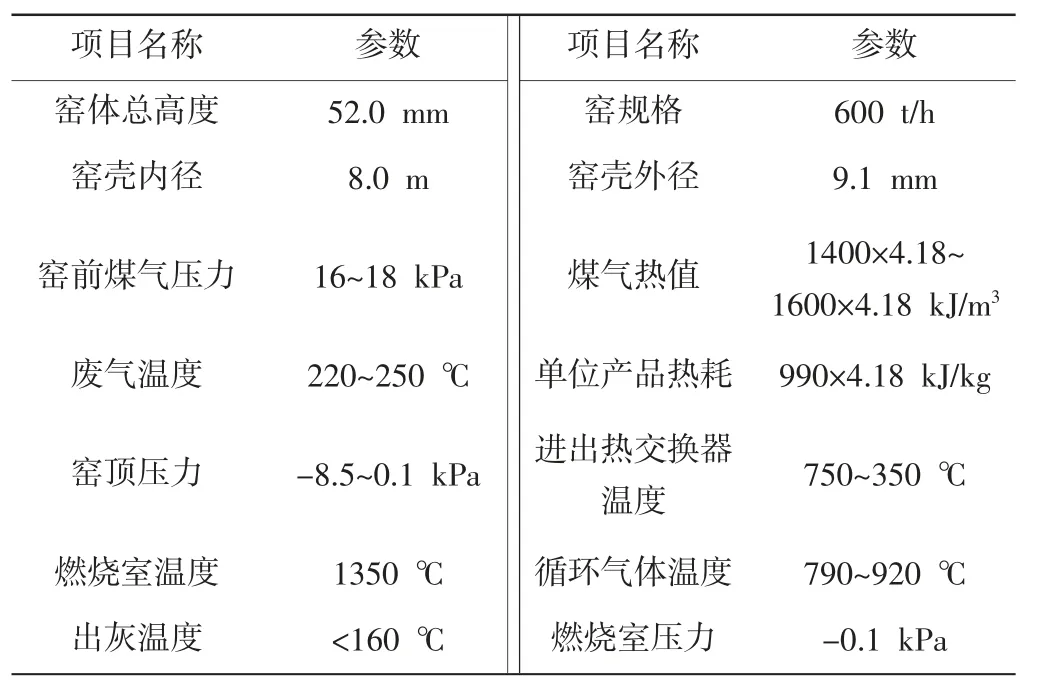

(4)套筒窑设有换热器,利用部分燃烧废气对一次助燃空气进行预热,同时经过热交换的燃烧废气温度降低到除尘系统的允许范围内,对下内筒进行强制冷却而被加热了的冷却空气作为二次助燃空气供上、下烧嘴使用。下内筒与窑体所砌耐火材料共同形成再循环通道,在喷射器的引射作用将通过冷却带冷却石灰而被加热的空气和一部分燃烧室的燃烧废气沿此通道再次送入下燃烧室,使得下燃烧室充分燃烧,上燃烧室产生的热气和下燃烧室产生的部分热气逆流而上、形成上部逆流煅烧,下燃烧室产生的多数热气顺流而下、形成并流煅烧。其主要技术参数见表1。

表1 主要技术参数

1.2 主要部件

(1)窑壳及内筒结构。窑壳由型钢及钢板焊接而成,并带耐火衬托圈,内砌耐火材料。在窑附属结构及热交换器平台位置设有施工门,施工时可将耐火材料放入窑内。内套筒分为上内套筒和下内套筒,上内套筒悬挂在窑的顶部,下内套筒位于整个竖窑的中下部位。内套筒由两层钢板制成,两层之间形成环隙,环隙内通过空气强制冷却,内套筒的内、外侧均砌有耐火材料。

(2)燃烧和喷射器系统。燃烧室为圆筒设计,自撑式结构,直接焊在窑壳上。在下燃烧室末端有排尘螺旋管,装有卸灰阀用于燃烧室排尘。上、下烧嘴分别固定在燃烧室上。喷射器连接循环气体通道,喷射器顶端为喷射管,用金属软管与换热器出来的驱动风环管相连。喷射管喷出的高压气体形成负压,将循环气体导入下燃烧室,达到窑内气体循环的目的。

(3)耐火材料。环形套筒窑的耐火材料主要有镁铝尖晶石砖、低气孔率黏土砖、高铝隔热砖、黏土砖、轻质黏土砖、浇注料、耐火纤维以及其他散料等,砖型约36 种。根据工作环境的不同,窑内各位置使用的耐火材料也不同:在燃烧室喷射器处主要耐材为镁铝尖晶石砖及镁质捣打料;“拱桥”处主要耐火材料为高纯莫来石砖,满足耐磨要求;其他工作层主要是低气孔率黏土砖和高铝高强浇注料。

(4)出灰系统。套筒窑出灰系统有7 个底部带出料口的漏斗式出料器和出料台。为了定量出灰,每个出料台装置一个推杆,每个推杆定量出料、每次推出50 kg 石灰,在预调定的间隔时间将石灰推入下面的贮料斗(料斗内存在微负压,以便吸入一定量的空气在窑底冷却石灰)。出料台同步工作,每次出灰量350 kg,通过推料次数控制出灰量。

2 套筒窑的先进性

在国内已经投产的石灰竖窑中,套筒窑技术属领先水平,其优势主要体现在4 个方面。

(1)优质。产品活性度高达360~410 mL(采用德国Wuelfrath 法,5 min 消耗4 当量浓度的盐酸),CO2残余量不大于2%(24 h 平均值),生(过)烧率可控制在5%以下。活性度是优质冶金石灰最重要的质量指标,活性度越高,石灰在炼钢时的还原能力就越强,越有利于提高炼钢生产能力,减少造渣材料消耗,提高脱硫脱磷效果,减少炼钢的热量消耗。

(2)节能。与其他窑型相比,套筒窑的热耗和电耗均较低。

(3)环保:套筒窑本体为负压运行,无“跑冒漏”现象(这也是套筒窑有别于其他窑型最显著的特点之一);烟气经过布袋除尘器后,粉尘排放浓度优于国家标准。

(4)其他:自动化水平高;故障率低,设备利用率高(每年可持续操作48 周);生产成本和运行成本低(表2)。

表2 各种窑型主要技术经济指标对比

3 套筒窑工艺布置的设计难点

国内某公司引进此设备,长沙有色冶金设计研究院有限公司(以下简称“设计院”)针对套筒窑项目做配套设计时,设计难点主要有4 个。

(1)总图布置的设计。项目占地面积小,对多个布置方案反复筛选,选择了最合理的总图布置,既能保障工艺流程的顺畅,又满足合理的操作和检修空间要求,解决了两座600 t/d 石灰窑建设的用地问题。

(2)环保除尘的设计。石灰窑旁边就是该公司的中央变电站(220 kV),因此环保除尘是本项目重点考虑的问题之一。除尘降噪工作主要分为4 个部分:①原料堆场除尘,考虑自动喷雾洒水措施,或晴天、刮风时产生的扬尘;②岗位除尘,在原料至成品的生产线上所有岗位有可能产生灰尘的地方全部设置除尘器;③烟气除尘,设计院在转化设计时首次将套筒窑的烟气汇合管改为重力除尘器,使每座窑的重力除尘器除尘量达到6 t/d,烟气系统除尘效率>99.5%,优于国家排放标准;④风机房降噪,设计中对罗茨风机采用隔声罩封闭,风机房内墙铺设隔音材料,风机房窗户采用双层真空玻璃等多种措施对风机房降噪。在烟气除尘方面,弗卡斯公司的烟气流程为:窑顶两路烟气+换热器出来烟气→烟气汇合管→高温风机→三通阀→布袋除尘器→烟囱。设计院在转化设计时,充分结合厂区内现有条件和充分运用已掌握的技术,首次将套筒窑的烟气汇合管改为重力除尘器。实践证明,这一重大改进使每座窑的重力除尘器除尘量达到6 t/d,大大缓解了除尘器的作业强度,延长了高温风机及除尘器的使用寿命,提高了套筒窑作业率。经过该布袋除尘器过滤收尘后的气体含尘浓度在20 mg/m3以下,优于国家排放标准

(3)煤气系统的设计。煤气中水分含量较高是影响套筒窑热工控制的重要因素。设计院在设收集筛选大量相关工程资料的基础上,提出并采用在套筒窑的转炉煤气总管上增设煤气脱水器的方案,成功脱掉了煤气中的部分游离液态水及部分焦油和粉尘,增加了煤气系统控制精度,提高了煅烧质量。

4 套筒窑技术的优化

(1)换热器清灰。由于烟气管内的烟气含尘较大,烟气管极易堵塞,造成停炉休风。根据现场实际情况和对弗卡斯公司设计理念优化,在换热器顶盖处增加了4 个空气炮自动吹扫装置,从不同部位对换热器进行吹扫,周期为10 h,单个空气炮吹扫时间20 s。该方法较好地解决了换热器清堵的问题,减少了石灰窑休风时间。

(2)内筒冷却风系统。套筒窑在风机出口选用的是常闭型式气动蝶阀,在停电和仪表气源压力低的工况条件下该阀将自动关闭,但是其在工艺条件是不允许关闭的。为此,在氮气系统设计时选用备用气瓶对该阀供气,气瓶出口装电磁阀,气源管上靠近外部管网气源端增加逆止阀,电磁阀与外网气源压力联锁,外网气源压力低时,打开气瓶出口电磁阀,对气动蝶阀气缸供气,逆止阀阻止备用气源外流。该方法较好地解决了该阀在停气时自动关闭的问题,保障内筒冷却风系统的安全运行,满足了其工艺要求。

(3)套耐火材料。窑内耐材砌筑结构复杂,根据以往的技术经验对其设计进行了一定优化:原设计中、上、下内筒底部挂砖容易脱落,在设计时用“高铝高强浇注料+2%的钢纤维”替代原设计的挂砖,使用效果很好,未出现掉砖现象;原设计中部分砖型图不合理,会严重影响砌筑质量和砌体的稳定性,对所有不合理的砖型尺寸进行修改和代换,保障砌体质量。

(4)上内套筒热电偶的设置与安装。原有设计中将热电偶沿热风放散管至窑壳处安装,这样给热电偶的安装和更换带来了不便。在转化设计时将热电偶套管延长至旋转布料器平台处,缩短了热电偶的长度,既节约投资又便于操作和更换。

(5)液压出灰机的位置。原有设计中将液压出灰机的油缸安装在套筒窑内,设备的检修、更换极不方便。为此,在转化设计时通过延长推杆将液压出灰机的油缸外置,使其整体固定在出灰平台上,既不影响平台通过又便于检修、更换。

5 小结

通过对弗卡斯套筒窑的设计优化,实现了设备更换,实现企业的生产经营与环境保护的协调发展,从而保证企业长远、可持续发展。