地铁工程车多功能检修装置的研究

2021-09-05许维平

许维平

(福州地铁集团有限公司,福建福州 350012)

0 引言

根据交通运输部官方数据,截至2021年3 月,全国(不含港澳台地区)共有45 个城市开通运营城市轨道交通线路236 条,运营里程7 691.9 km,我国城市轨道交通进入快速发展期。同时,中共中央、国务院印发《交通强国建设纲要》明确提出交通装备先进适用、完备可控,推进设备技术升级,推广应用交通装备的智能检测监测和运维技术。车辆作为城市轨道交通设备的核心,是确保地铁安全、高效、智能运营的关键,随着技术的进步和管理的优化,探索城市轨道交通车辆检修、设备维保创新与实践十分必要。本课题以地铁工程车安全、高效、智能检修为研究对象,着力于解决目前大部件检修与故障处理过程中的难点、痛点,为城轨工程车高质量检修及运用安全提供解决方案。

1 研究背景

在地铁建设及运营的各阶段,大量的材料、设备、物资需通过地铁工程车运往相关工地和线路;新购入的地铁电客车需用调机或轨道车编组牵引至相关区域;地铁线路在试运行前,需使用工程车对线路压道、轨道检查、接触网检测;地铁线路投入运营后,需使用工程车配合进行设备设施定期检查维护。因此,地铁工程车主要承担物料运输、场段调车作业、线路施工和养护、正线突发事故救援等作业任务。工程车主要包括电力蓄电池工程车、内燃调机、重型轨道车、钢轨打磨车、接触网检修作业车、轨道检测车、隧道清洗车、平板车和放线车等。

基于地铁运营的特点,运营安全及设备质量至关重要,应定期开展计划修,确保各型工程车能够安全可靠运行。但在地铁各型工程车检修实践过程中,受制于维护场地、人员技能、辅助检修装置等因素,时常面临发动机、发电机、动力单元、车轴齿轮箱、传动轴、车钩和单元制动器等大部件拆装与维修的难题。现场需四五个人共同协作,在车底极其狭窄的空间内,用身体或手臂的力量扛着或托举数百公斤的部件,配合进行开口销、螺栓、线缆等拆装工序。遇到难点时几个人一扛就是近0.5 h,不仅劳动强度高,安全也得不到保障,稍不注意就会砸伤手脚。在检修中经常出现体力透支需临时换人及磕碰受伤的情况。

针对地铁车辆或工程车等专业的重点部件检修需求,目前,市场上出现诸如车钩拆卸工装、传动轴拆卸装置、车下设备拆装车、车下电气拆装小车、轴承搬运小车及车辆检修辅助搬运设备等。在实际运用过程中,上述设备或装置暴露出了功能单一、操作复杂、适配性差等问题。各运营单位采购投资巨大,但一线运用人员对其接受度不高,使得设备闲置或处于封存状态。因此,本文创新性地研究设计出一套多功能检修装置,吸取目前市场上同类产品的技术优点,一机多用,以机器设备替代检修作业过程中的人工托举和搬运,保障检修人员安全,提高检修效率。同时,可大幅减少检修辅助设备种类与数量,降低运营成本。

2 设计原理

在日常生活中,大量用到手动叉车、动力叉车等移动搬运工具和机械,它们良好的操控性和移动灵活的特点深受好评。手动叉车作为一种起升装卸和短距离运输两用车,特别适用于汽车装卸及特殊物品的装卸运输,产品具有重量轻、价格低、升降平衡、转动灵活、操作方便、安全可靠、耐用等特点,经济实用,最主要的是一般人均可操作,使用起来简单舒适。

受叉车等搬运设备工作特点和工作原理的启发,设计初期尝试利用现有废旧手动叉车,切除叉车中部横梁以上部分,改造拆除叉头相关部件,然后用螺纹连接一个可以360°旋转的正方形支撑平面,利用螺纹连接的平面托举单元制动器等比较笨重的部件。需要托举时,通过液压油缸使支撑平面上升,调整到与相应部件紧贴的高度,确认支撑有效后进行锁定。这样操作人员可专心进行设备拆装与检修,不用再肩扛手举。作业完成后通过泄压,使得部件和支撑平面一起下降,当降低到合适高度后,利用叉车底部轮子进行移动,可方便取出及搬运检修部件。手动叉车改造前后对比如图1 所示。

图1 手动叉车改造前后对比

3 技术规格

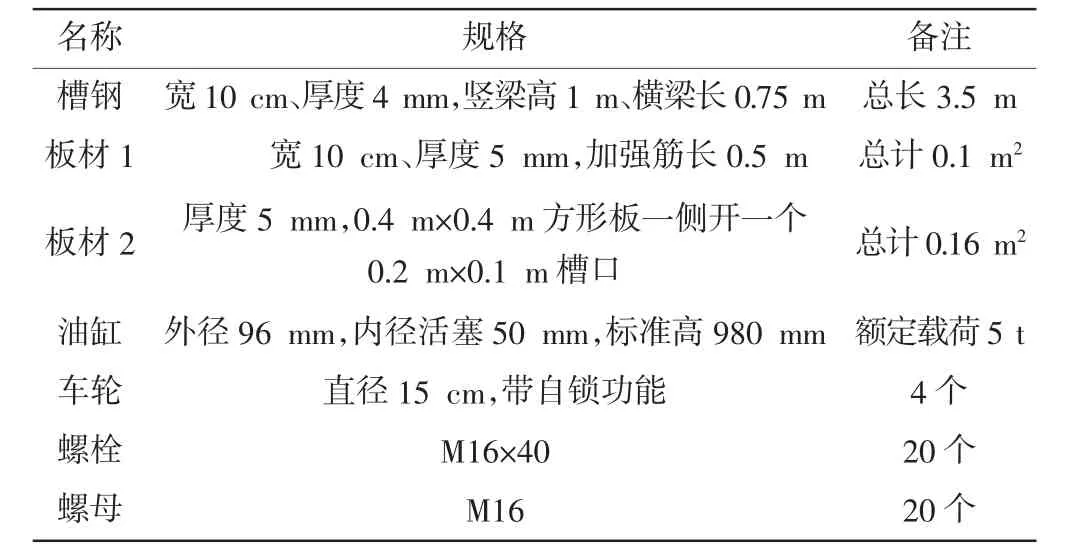

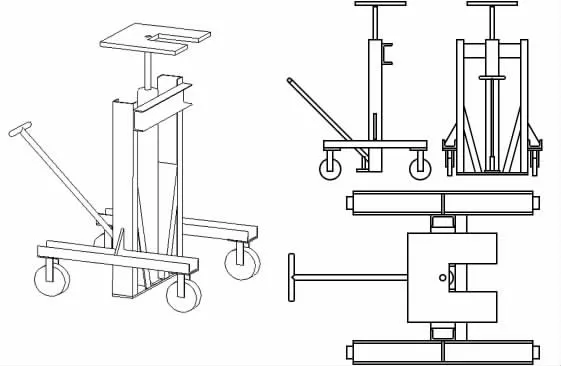

在实际设计应用过程中,为了达到取材简易、组装方便、成本低廉、使用可靠的目的,在保证结构强度和轻量化的前提下,高和长方向的两根支架,综合比较选用槽型钢材较为合适,槽钢宽10 cm,厚度4 mm。为使用、安装和焊接方便,宽度方向的两根横梁和加强筋,综合比较选用板材较为合适,板材宽10 cm,厚度5 mm。装置顶部工作面的托板考虑到旋转、定位、平衡和承重要求,综合比较选用0.4 m×0.4 m,厚10 mm的方形钢板,在一侧开0.2 m×0.1 m的长方形槽口,做定位使用。具体选材及性能参数见表1。多功能检修装置CAD 设计示意见图2。

表1 具体选材及性能参数

图2 多功能检修装置CAD 设计示意图

4 多功能应用

(1)车钩高度调整。该装置顶部的支撑结构能有效托举车钩,其液压结构升降精准、锁定可靠。在检修过程中可方便添加和撤除车钩垫板、丛板,并能整体移动车钩,适应各型车辆的车钩高度调整和拆装工作。

(2)传动轴拆装(图3)。通过在装置的正方形支撑平面上安装两个半圆形防滚爪(托架),该装置能在传动轴拆装中起支撑和定位作用。常规情况下甚至不用改装就能直接应用于传动轴拆装项目,可提高拆装的便捷性、节省人力,保证安全。

图3 传动轴拆装防滚托架

(3)车轴齿轮箱开盖(图4)。在车轴齿轮箱故障处理、开盖检查过程中经常需要保持平衡及防止轮对转动。应用该装置在车辆检修生产库区及车底检修地沟中能较好地锁紧齿轮箱副板、支撑箱体以防止翻转。

图4 在齿轮箱检修中的应用

(4)单元制动器检修。使用该装置的正方形支撑托架后,该装置能有效固定单元制动器。可满足单元制动器部件更换、拆装对位等,有效解决了作业空间狭小、部件笨重等难题。

(5)基础制动部件探伤。轨道车及大型养路机械等部分车型的制动系统采用机械式基础制动部件,每年探伤拆解工作量极大,在受限空间内作业效率低下。该装置能在狭小作业空间内灵活移动,可快速抓牢各基础制动部件并进行分解、转动及搬运至指定位置。

(6)搬运不规则物体。借助该装置升降动作可靠、移动灵活、固定形式多样、结构轻巧的特点,除日常检修作业应用外,还能广泛用于搬运不规则重物,减少了对各类搬运车的采购与依赖。

5 使用效果

对比测试表明,使用多功能检修装置后,拆装1 台工程车制动梁或传动轴的工作量由以前4 人8 h 变为2 人4 h,检修工时减少了3/4。拆装人员几乎不需要消耗体力,只需剪断开口销,取出定位销轴,拿出支撑吊板或松开相关螺栓即可。在实际应用过程中从未发生因人员配合或体力不支而砸伤手脚等劳动安全问题,有效消除了安全隐患(图5)。

图5 多功能检修装置应用现场

应用该装置进行车钩检修后,原生产库区配置的辅助检修设备,如起重机械以及起重机司机和司索指挥人员均可取消。进一步提升了检修精度,显著降低了作业过程中的安全风险。

该装置在日常检修作业过程中省时省力、轻便灵活、使用高效和功能多样。目前,已广泛应用在地铁工程车、国铁大型养路机械和轨道车等专业日常维保及大架修作业中。

6 结束语

秉承结构简单、操作方便、成本低廉、安全可靠的研究设计基本原则,在该装置设计、使用、反馈和持续改进中,不断根据检修实际情况进行优化。例如,为方便灵活移动,增大走行轮的尺寸;为增大油缸行程,降低底板高度;为受力均匀、支撑平稳和定位需要,将支撑平面开槽处理;为方便进出生产库区及车底检修地沟,补焊吊耳等。在后续批次研究中,将努力创新,并应用新材料、新技术,力求设计出更加实用的多功能检修装置,更好服务于地铁工程车检修。