超重力脱硫设备优化运行与改造

2021-09-05朱家绩魏林松

朱家绩,魏林松

(云南磷化集团海口磷业有限公司,云南昆明 650113)

0 引言

超重力脱硫设备曾是某公司与北京化工大学共同承担的国家863 课题,通过对公司硫磺制酸装置调研,对其中一套硫磺制酸装置采用北京化工大学研发的超重力脱硫设备,形成32(20+12)万吨/年硫磺制酸装置超重力脱硫产业化应用技术,建成超重力脱硫示范装置,共同探索超重力脱硫技术在大型硫磺制酸装置上的规模应用[1]。

1 设备轴封泄漏

某公司超重力脱硫系统于2014年7 月建成投用,原设计采用润滑脂润滑,轴封为迷宫式梳齿密封。超重力脱硫设备投用后,轴封处开始有吸收液漏出,运行2 个月后设备跳停,开盖对设备进行检修,发现梳齿密封端面被吸收液结晶堵死,还发现了机械摩擦的痕迹;推力轴承损坏严重,损坏的原因主要是尾气吸收液泄漏进入轴承箱,吸收液及结晶颗粒物污染润滑脂导致轴承损坏。出现问题后与厂家进行技术交流,决定对轴封进行改进,采用四氟唇形密封取代迷宫式梳齿密封结构。超重力脱硫设备的运行周期提高到94 d,但仍然不能消除轴封泄漏,轴承使用寿命没能延长。超重力脱硫设备的停机检修需要较长时间,这有悖于硫酸装置的使用需求,随着公司对硫酸装置连续长周期运行要求的不断提高,如何延长超重力脱硫设备的运行周期成为急需解决的问题。

2 超重力脱硫设备工作原理与结构

2.1 工作原理

超重力脱硫设备为转动设备,通过变频器控制电机提供动力,经皮带轮减速后带动中心滚筒式转子旋转,吸收液通过离心泵输送至滚筒内侧,经过布液管布液后喷淋在滚筒的网状内芯上,高速撞击后的雾状液滴在离心力的作用下加速向超重力脱硫设备壳体方向运动,与逆向进入的尾气接触,气液两相发生快速传质反应,吸收尾气中的SO2、SO3等气体。在此过程中,吸收液被填料分散、破碎,形成极大的、不断更新的表面积,极大强化了传质过程,有效提高吸收效率。尾气穿过网状内芯,超重力脱硫设备上部的除沫器除去夹带的水雾后,进入尾气烟囱排放。吸收液通过超重力脱硫设备回流口进入循环槽,循环槽内的循环吸收液通过加水、加氨调节比重和pH 值后,经尾吸泵送至超重力脱硫设备循环吸收使用,多余的吸收液输送至下游工序。

2.2 结构

超重力脱硫技术在设备大小、空间需求、液体循环量、整体运行成本等方面具有显著优势。对于尾气流量的负荷变化,传统塔是通过增加或减少喷淋层数的突变方式来适应,并受总喷淋层数的限制,调节灵活性有限,与负荷的匹配性差。而超重力脱硫装置可以通过调节转子速度的方式对尾吸负荷进行连续调节匹配,适应性强。

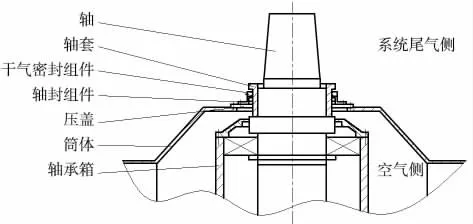

超重力脱硫设备主要由电机、筒体、旋转体、布液器、除雾器、设备支架等组成(图1)。旋转体为核心部件,主要由固定框架和填料组成,框架与轴连接高速旋转,以实现良好的气液接触效果。

图1 超重力脱硫设备结构

3 超重力脱硫设备故障及原因分析

超重力脱硫设备主要利用氨水吸收尾气中的SO2、SO3等气体,由于氨具有挥发性,其随尾气泄漏到轴承箱后容易形成结晶,导致润滑油脂乳化变质,严重影响轴承使用寿命,这是造成脱硫设备故障的主要原因[2]。其次,超重力脱硫设备原始设计采用油脂润滑,不利于检查油脂是否出现变质,也就很难在第一时间发现轴封泄漏并及时采取补救措施。

4 超重力脱硫设备改造实施

4.1 改造思路

研究分析生产运行、检查、检修的情况,提出了使用压缩空气密封及使用润滑稀油站替换润滑脂的改造思路。在现有设备结构上要实现上述改造思路,需要对轴封系统、轴承箱进行改造,增加一体式稀油站供油系统。为了尽可能地降低改造成本,又能确保改造效果,通过反复核实零件的装配尺寸,进行可行性分析:设备本体部分需要将轴封系统改造为组合式干气密封,轴承箱端盖进行优化设计改造,配置外置式一体式稀油站可实现所需功能。

4.2 改造可行性分析

将现有的轴封系统改为干气密封+唇形密封圈组合式密封系统。从密封效果而言,现有轴封在安装使用初期由于具有较好的密封性和柔韧性,尾气基本不会泄漏;随着使用时间的延长,轴承间隙、轴径向跳动偏差、转子不平衡、磨损等因素导致轴封间隙变大,尾气携带着吸收液会泄漏到下方轴承箱部位,进而引发故障。在使用干气密封+唇形密封圈组合式密封方式后,即使轴封间隙变大,但在干气的作用下,形成的气膜阻止了尾气的泄漏;随着使用周期的延长,即使轴封间隙较大,仍然可以通过增大压缩空气量的方式来进行密封。从超重力脱硫设备的结构上来看,在轴封上部仍有30 mm的空间可以增加干气密封组件,改造是可行的。

稀油润滑的改造,由于设备是立式安装,在轴承箱的上部开进油孔,轴承箱下部开回油孔。润滑系统的改造主要问题是解决轴承箱下部的密封问题,采用油封密封,若回油不畅会导致轴承箱漏油,需要对轴承箱的回油进行单独改造,避免出现漏油的情况发生。因设备的安装位置较高,回油改造具备改造条件。

4.3 改造过程

(1)轴封系统优化改造。设计干气密封+唇形密封圈组合式密封系统,改造后的轴封系统主要由轴、轴套、干气密封组件、轴封组件、组件压盖等组成(图2)。外界向干气密封组件通入压缩空气,调节干气密封压力,确保压缩空气压力为系统压力的1.2~1.5 倍,就能有效防止系统尾气气体和吸收液泄漏进入轴承箱。

图2 超重力脱硫设备的轴封

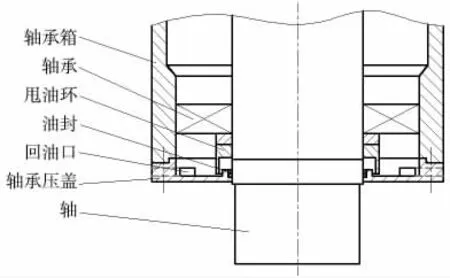

(2)轴承箱改造。由于轴承箱是立式结构,采用稀油强制润滑,需要在轴承箱上端盖开进油口,润滑油经过油泵输送到轴承箱压盖,直接进入上部推力轴承处,再经过下部径向轴承后进入到下部轴承压盖(回油),经回油管回到稀油站循环使用[3]。为了解决稀油润滑时下部油封的泄漏和回油畅通的问题,首先在下部轴承锁紧处增设甩油环,利用设备运行时的离心力,将油推向轴承箱外侧的回油孔,稀油有效远离油封,有效避免端盖油封处润滑油聚集、泄漏(图3)。下部压盖切向开回油口时,考虑设备运行转向,保证润滑油回油通畅。

图3 轴承箱回油轴封

(3)优化改进润滑系统。增加一体式稀油站,包含油箱、主辅油泵各1 台,控制箱、油过滤器、油冷却器、电加热器和附属件。控制系统可实现油泵联锁启停,保证供油过程不间断;润滑油压力、过滤器压差报警等功能,将油压、压差、油温等关键参数引入DCS 控制系统实现远程监控及报警。

5 超重力脱硫设备改造后效果分析

超重力脱硫设备改造完成后运行良好,投用至今连续运行超过10 000 h 未出现故障情况,仅需定期进行润滑油质分析。根据油质分析情况,对润滑油进行置换或者添加,有效延长了设备连续运行周期,改造达到了预期的目的。