矿用特种设备本质安全改进设计

2021-09-05陈晓勇

陈晓勇

(神华北电胜利能源有限公司,内蒙古锡林浩特 026015)

0 引言

近年来,特种设备安全生产事故频发,2020年4 月国家市场监管总局公布了《关于2019年全国特种设备安全状况的通告》(2020年第7 号),显示:锅炉事故11 起,压力容器事故4起,气瓶事故4 起,压力管道事故1 起,电梯事故33 起,起重机械事故26 起,场(厂)内专用机动车辆事故45 起,大型游乐设施事故6 起。不难得知,事故发生次数占比在前3 位的分别是流动式场(厂)内专用机动车辆以及电梯设备和起重类机械设备,上述3 类设备均属于机电类特种设备的范畴,这3 部分设备发生的事故数量占到了所有事故的80%左右。

为贯彻落实关于坚决遏制特种设备重特大事故,推动企业主体责任落实,持续深化隐患排查治理的总体要求,针对所承修的(厂)内专用机动车辆以及桥式起重机前期隐患排查治理工作,神华北电胜利能源有限公司先后两次进行了“再动员、再部署、再检查”的专项行动,检查发现一期卡车保养车间的4 台桥式起重机在原厂设计时存在一定缺陷,如未安装水平运行防碰撞双重保护装置、无下行限位机构等。

为有效解决桥式起重机安全隐患,杜绝安全生产事故,通过研究桥式起重机工作原理,对吊钩、钢丝绳、制动器、减速器以及轨道灯关键部件典型故障进行分析并总结行之有效的解决措施,反复研究论证桥式起重机的设计缺陷改造方案,完成了其电气保护系统本质安全化改进设计,进而实现水平运行安全防撞双保护、垂直下降自动限位等功能,提升桥式起重机的安全使用性能,从根本上保障人员和设备安全。

1 桥式起重机的工作原理

桥式起重机主要由桥架、设置有提升机构的吊运装置、大车水平行走机构、操控室、小车导电机构(也称为辅助滑线)、起重机供电总电源(即主滑线)等部分构成。桥架在轨道方向顺着轨道槽进行纵向运行,而起重小车顺着安装在桥架中的轨道在横向方向运行,因此,桥式起重机的工作范围就形成了一个矩形区域,维修人员在开展设备吊运任务的过程中就很清楚地运用所形成的矩形区域的下部范围开展物料与各类零部件的纵向、横向吊运工作,这样吊运过程不再受其他区域设备设施的影响。桥式起重机最主要的工作部件之一就是最常用的起升机构,该机构主要由卷筒、制动器以及电机和减速器、滑轮组等部件组成。在实际工作时,电机通过减速器后带动卷筒转动,使钢丝绳通过卷筒槽顺时针缠绕向上行走或逆时针松开后向下运行,实现重物的提升或下降。小车架是桥式起重机的另一个关键部件,其主要作用是支撑并托起起升机构以及小车上的其他运行机构等。

2 改进措施

2.1 优化起升限位保护

经过对桥式起重机的有针对性动态测试,发现1 期卡保间起升限位保护只有上行极限位置保护,而没有下行极限位置限制功能,这种设计方法不仅对下行位置无保护作用,而且仅为单回路保护,未实现双重保护的本质安全化设计目的。

为提升起升机构上升极限保护的可靠性和对下行极限位置保护的功能,技术人员研讨后在电控系统中增设满足使用要求的螺旋式限制器。为实现双重保护目的,原有的重锤式限制器和增设的螺旋式限制器分别被设置在不同的控制回路(图1):将与重锤式限制器相匹配的限位传感器的接点接入配电系统的总电源接触器电气控制系统的回路,当吊钩吊着重物上升运行并超过设备的最高位置时,重锤顺势被托起后工作,此时限位开关的触点呈现打开状态并将总电源切断,桥式起重机停止运行。

图1 重锤限制器接入电气系统原理

需要注意的是,在设置重锤式限制器时应将其设置在新设计加入的螺旋式限位器的后端部,这样在出现故障后滞后触发重锤限位器动作的异常情况下,先由设置的第一道保护线也就是螺旋式限位器进行限位保护,当螺旋式限位器出现故障失灵的情况,第二重保护装置即重锤式限位器才开始工作断开桥式起重机的全车控制总电源进行实现双重保护的功能。为了保障安全,该系统的另一个关键点不应具有自行复位的功能,在维修人员处理完毕并确认故障彻底消除后须进行手动复位。

螺旋式限制器安装在钢丝卷筒的同轴位置,安装之前对位置进行调整,使上升的极限位置至少低于重锤极限位置500 mm。具体工作原理:在上升到上升限位位置时,限位开关的其中一组触点动作后切断上升电控回路的电源;当装置下降到距离地面1.2 m的位置时,限位开关的另外一组触点动作后触发下降回路电源断开。因此,螺旋式限制器较好地实现了升降位置的整体控制功能,而第二道防线重锤式限制器起到最后一级的安全限位防护功能。

2.2 改进设计水平行走安全性能

设备维修中心一期卡保间的4 台桥式起重机的行走限位装置主要由大车限位装置以及小车限位装置构成,上述起重机在现场实际使用过程中,维修人员发现大车的行走限位装置操控方法虽然很简单,但是同时也反应出来检测距离较短、安全可靠性以及控制精度等方面存在缺陷。对原因进行进一步的分析,发现缺陷主要有以下两类。

(1)原装设计时设计安装的安全撞尺很短,只有同一跨的两台桥式起重机在靠得很近时大车的水平行走限位才会发挥作用,导致检测距离较短。但是如果将极限撞尺增设的过长又会造成大车在运行过程中增加撞尺的抖动性,无法十分精准地碰触到相对起重机极限开关的撞臂上。由于控制精度不高,很有可能造成硬性碰撞故障,甚至还会因起重机的过度冲击造成设备发生机械事故。

(2)当大车的极限位置限制器起发挥作用后,起重机的惯性较大,一旦操作人员采取紧急停车措施不及时,则很难在短滑行距离区间内让起重机安全稳定停下,这样还容易引发撞击安全事故。

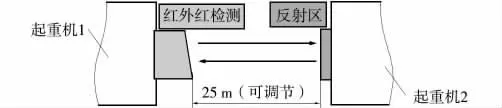

针对起重机大车行走极限存在的缺点,决定从设计方面来解决:在延用起重机大车行走撞尺来限位的前提下,增设了一套防撞自动控制系统,来提高起重机运行控制精度以及安全可靠性能(图2)。该系统的关键创新点是:在统一跨度范围的一台设备上安设红外感应监测装置,另外一台上安装检测板,从而避免同跨的两台起重机之间发生相互碰撞。

图2 红外防撞装置示意

该装置能够在25 m的距离范围内实现可调节的功能,当一台起重机运行至另一台起重机的距离在设计的阈值范围时,检测装置在第一时间接收到另一台起重机的检测板信号使触点发生动作,此时控制大车电气系统发出清晰的灯光报警信号和报警声以警示起重机操作人员,同时自动将大车的电气控制电路断电、使起重机停止行走,从而避免撞击事故,提升同跨起重机之间的安全系数。

3 取得的效果

自完成改造后,起重机再未因下降无限位以及因重锤限制器失灵造成的钢丝绳“过卷”故障;彻底杜绝了相邻起重机发生碰撞的危险,保障了设备和人员安全。参照事故隐患分级分类以及风险矩阵表,对其安全效益进行估算,将可能发生的安全故障按照中等风险三级进行安全评估。该项目每年可产生经济效益在30 万元左右。

4 结束语

通过对起重机电气保护系统进行安全性能改造,切实收到良好的成效。

(1)提高了防撞可靠性能。可以根据现场实际情况来调节防撞距离,从调试过程可知,监测最好的效果是在20 m的范围内。

(2)切实提升了控制精度。该系统相互车之间的检测功能完全不受大车方向是否偏移的影响,发出的红外线可以对检测板220 mm×110 mm的范围实现精准检测,提高了控制精度。

(3)彻底杜绝了起重机在使用时抖动对防撞安全检测精度的影响。

通过对矿用特种设备本质安全改进设计以后,桥式起重机实现了双重保护功能,大大降低了设备故障率,提升了现场安全生产管理能力,从根本上保障了人员及设备设施的安全可靠性。同时,本次改造也为本企业及相关企事业单位提供了宝贵的实践经验。