结构快速仿真技术在电子设备中的应用研究

2021-09-03顾张祺陈小飞南京电子技术研究所江苏南京210039

顾张祺,薛 飞,陈小飞(南京电子技术研究所,江苏 南京 210039)

0 引言

电子产品集成度不断提高,设备规模量日渐增多,以及可靠性要求愈发变高的趋势,对产品设计研发的周期、成本以及质量等都带来了不小的挑战。近年来,由于虚拟样机技术的广泛应用,在产品设计阶段可以通过数字化样机的仿真对设备的结构性能进行综合验证,有效避免了设计质量问题,同时降低了生产制造的成本[1-2]。

目前主流的数字化样机仿真软件都是基于有限元分析的理论。在传统有限元仿真分析中最关键的环节就是要建立合理的有限元模型,有限元模型的好坏直接决定了结果精度的高低以及计算运行时间的长短。针对具体的分析对象,要建立符合实际情况且规模适当的有限元模型需综合考虑设备的结构设计、传力路径、工况条件、材料性质等多个方面,所花费的时间较长,一般会占据整个有限元分析过程的70%左右[3]。因此,如何通过提高前处理的效率实现结构快速仿真,是缩短整个结构仿真周期的关键,也是目前工程领域迫切解决的问题。

本文针对结构快速仿真的需求,介绍了基于无网格划分的结构快速仿真技术,并以典型的电子设备结构为对象,对比研究了无网格快速仿真与传统有限元仿真的结果精度、求解效率等情况,为实现复杂电子设备的结构快速仿真提供了工程实践依据。

1 结构快速仿真的需求

目前军工电子产品的复杂度越来越高,对功能性能的要求也越来越严,因此研制过程的时间跨度会较长,一般会经历方案论证、初步设计、详细设计、试验验证等过程。在产品设计方案的不断细化与迭代过程中,一般会开展多轮次的仿真分析,确保在设计阶段就对设备的各项性能进行充分验证。但是,传统的有限元分析方法需要花费大量的时间精力建立合适的有限元模型,一旦设计方案发生了变动,就需要进行重新建模,造成人力、物力以及时间的极大浪费。

在产品研制初期,是设计方案迭代频率最快、次数最多的阶段,仿真分析耗费过长时间势必会影响整个产品的研制进展。通过早期的快速仿真迭代驱动结构设计的不断优化改进,这个阶段不必过分拘泥于仿真结果的高精度要求,快速获取的仿真结果可以对设计的合理性进行验证,同时对产品的结构性能进行初步评估即可。

因此,在方案尚未收敛、结构存在颠覆性变化、设计需要不断更新细化的产品研制初期,需要比传统的有限元仿真方法更为节省时间的结构快速仿真技术,利用更快更短的分析流程,加速设计方案的迭代优化,有效提高产品的研制效率,同时降低人力物力成本。

2 基于无网格划分的结构快速仿真技术

2.1 无网格划分结构仿真技术

传统有限元分析时,需将连续体离散化生成合适的网格模型,对于复杂的大型装配模型,还需针对零件的接触与连接进行特殊处理,因此会在前处理过程中花费较长的时间。有限元法中形函数是定义于单元的局部近似函数,因此函数的连续性、光滑性在网格的分界处必然受到限制,计算后还需要进一步的后处理。形函数可以直接插值得到,相同类型的单元具有相同的形函数,有限元法中形函数均满足Kronecker-delta函数性质,即:

(1)

在无网格法中,问题域由一系列任意分布的节点来代替,不需要用单元或网格来进行场变量插值,也无需描述节点之间的关系。几何体边界是由节点替代,两个节点之间的任意一点可由近似函数插值。无网格法中,形函数是围绕每一个节点建立插值函数构成的,不同的点具有不同的形函数,形函数定义于全域,具有较好的连续性和光滑性,不需要后处理过程。目前应用较多的移动最小二乘法(MLS)的场函数近似值可表示为:

(2)

式中:m为基函数的个数;pi(x)为基函数;ai(x)为相应的系数,ai(x)随插值节点的移动而变化。

无网格法的其他主要形函数构造法包括核函数法、重构核近似法、单位分解函数法、径向基函数法等,但到目前还没有一种很理想的构造方法,寻找一个有效、稳定和精确的理想的无网格形函数构造法仍是无网格法发展中的重点之一。

在有限元法中,施加边界条件并不困难,通常在网格划分时,使网格形式满足边界条件特点,本质边界条件可直接加在节点上。但在无网格法中,由于多数形函数不具备Kronecker-delta函数性质,这样本质边界条件不仅依赖边界点,而且也与内部点有关,因此无网格法不能直接施加本质边界条件,都是用离散的点来代替连续的边界值,会给本质边界条件的精确实现造成困难,影响计算精度。

2.2 基于无网格划分技术的仿真软件

目前已有不少商业软件公司针对无网格划分的结构仿真技术进行了软件开发,最常见的包括Altair公司的SimSolid、Midas公司的Meshfree以及ANSYS公司的Discovery Live。

2.2.1 SimSolid

SimSolid是一款专为快速设计流程而开发的结构分析软件,可以支持线性静力学、模态、非线性静力学、热力学、热固耦合分析、线性动力学等类型的分析。

SimSolid基于有限元算法的扩展算法,无需使用传统有限元算法的特定形状的单元网格[4-5]。在计算过程中软件可以自动调整形函数阶数或者使用非多项式的特殊函数,以提高计算精度。此外,在对复杂零件或大型装配体进行求解时,还可以基于局部能量密度的改变以及边界条件的误差调整来对局部或全局的求解精度进行控制,从而极大提高了计算效率,避免占用过大的内存。

2.2.2 Meshfree

Meshfree是基于隐式边界法(IBM)开发的全新的仿真设计软件,目前可以支持静力分析、模态分析、线性动力分析、热力学分析、材料/几何非线性分析。

该软件对用户而言是免网格划分的,但其内部运行时还是会进行网格划分,只不过所采用的是基于隐式边界法原理生成的结构化网格[6-7]。如图1所示,软件会根据几何模型的大小生成一个背景区域,在该区域上划分网格单元,根据网格单元的不同位置,分为外部单元、边界单元与内部单元,其中外部单元不参与计算,内部单元采用与有限元法一致的处理方法,边界单元则采用隐式边界法处理计算。该方法可以解决复杂结构有限元分析时网格难以处理的问题,无需对模型进行简化就可以生成非常规则的网格单元,大大缩短了分析周期。

图1 基于隐式边界法的结构化网格

2.2.3 Discovery Live

ANSYS Discovery Live可在结构分析、流体分析、热力分析、空气动力分析、轻量化等领域提供即时仿真分析,该软件与ANSYS其他仿真工具相比无需进行网格划分,求解计算速度更快,可以实时动态显示结果,主要应用于产品的概念提出与设计阶段。

Discovery Live得益于ANSYS SpaceClaim的快速建模技术以及GPU图形加速技术,通过直接建模、非参数化设计方法,再加上GPU多核并行计算的优势,可以大幅提高仿真效率。同时,该软件可集成到Workbench平台,与ANSYS的其他仿真软件进行交互操作,实现数据共享,协同仿真。

2.3 与传统有限元仿真的对比

针对结构快速仿真的需求,无网格划分仿真从原理上进行了变革,大幅减少了传统的有限元仿真中的前处理工作内容。如表1所示,从方法原理、具体操作、使用场合、仿真工具等角度对有限元仿真与无网格划分仿真进行了对比。

表1 有限元仿真与无网格划分仿真的对比

如图2所示,传统有限元仿真中几何简化处理与网格划分需要耗费大量的时间,但无网格划分仿真由于避免了这两项工作内容,因此从整体看仿真工作所需要的时间得到了大幅降低,设计人员可以在更短的时间内测试更多的设计迭代,对更多方案的可行性进行分析验证。

图2 仿真工作耗时情况对比

3 结构快速仿真应用实例

3.1 仿真分析对象

以某电子设备为仿真分析对象,该设备具有典型的电子设备结构形式,主要由机壳、盖板、锁紧螺钉、定位销以及内部的元器件等组成,如图3所示。该设备通过定位销定位并由前面板的锁紧螺钉固定在机架上,定位销采用钛合金材料,机壳、盖板均采用铝合金材料。

图3 某电子设备三维模型

利用无网格划分仿真工具SimSolid与传统有限元仿真工具Workbench分别对该对象的刚度与强度性能进行分析验证,对仿真结果的精度以及仿真工作的时效进行对比。

3.2 仿真结果精度对比

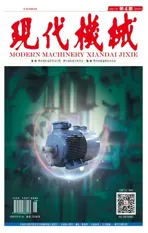

分别在Workbench与SimSolid下对该设备进行模态分析,模态振型、模态频率的结果如表2与表3所示,可见不同仿真方法下的模态振型均一致,模态频率的结果误差在4%以内。

表2 模态振型对比

表3 模态频率对比

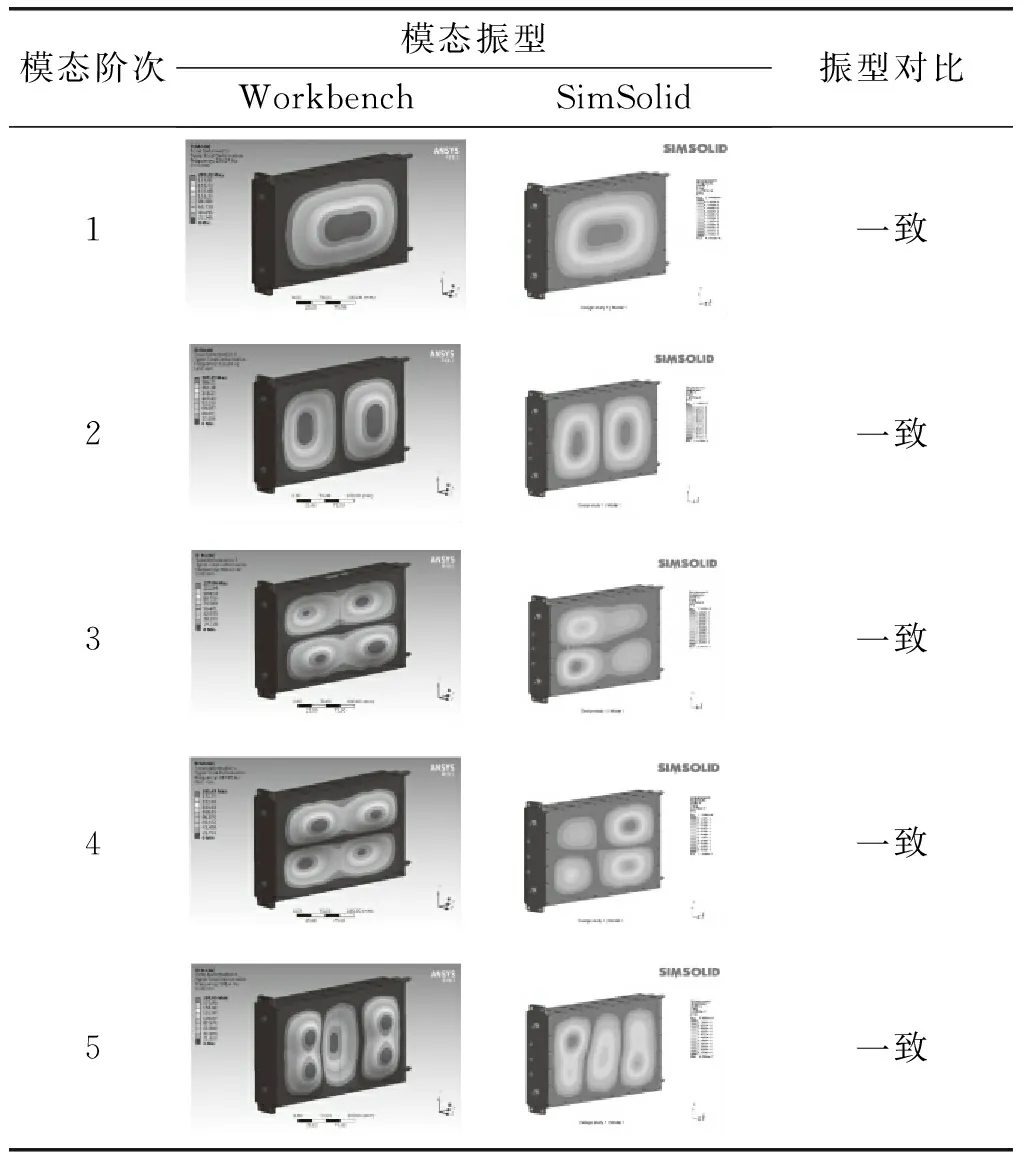

此外,对该设备进行了加速度过载分析,设备的应力云图与最大应力情况如表4与表5所示,可见不同仿真方法下的应力分布以及最大应力位置均一致,最大应力结果的误差在10%以内。两种方式在

表4 应力云图对比

表5 最大应力结果对比

刚度分析情况下的结果基本一致,但对于强度分析而言,应力结果的误差会稍大,造成两者应力误差大的原因一方面可能是无网格划分仿真的结果精度不足,另一方面还有传统有限元仿真分析的应力结果的精度受到网格数量、单元质量等的影响,其分析结果与实际应力大小也可能存在一定误差。以上分析中应力分布、最大应力的位置均一致,最大应力结果的误差可以满足工程设计中对结构可行性分析时的要求。

3.3 仿真时效性对比

表6对采用不同方式进行仿真过程中的具体用时进行了统计对比,由于不需要简化几何模型与划分网格,加之求解算法上的优化,无网格划分仿真方式比传统有限元仿真方式在总时间效率方面提升了68.5%。

表6 仿真时效性对比

其中前处理、分析求解过程的用时均得到了大幅缩短,前处理过程用时由111 min降低至22 min,效率提升了81.2%;分析求解过程用时由21.92 min降低至9.2 min,效率提升了58%,如图4所示。

图4 仿真各阶段的时间对比

4 结束语

在复杂电子设备研制的初期,由于方案迭代速度快、结构设计变化大的原因,采用传统有限元仿真方式需要耗费大量的时间精力,严重影响产品研制进度与设计成本。本文针对结构快速仿真的需求,介绍了基于无网格划分的结构快速仿真技术,并通过实例分析,该方式在保证分析精度的同时,大幅缩减了传统有限元仿真分析的前处理时间,整体仿真时间效率方面提升了68.5%,大幅节省了仿真分析时间,有效缩短了产品设计研发的周期。