表面活性剂改性动物蛋白发泡剂性能实验研究

2021-09-03白应华田冉武界

白应华,田冉,武界

(湖北工业大学土木建筑与环境学院,湖北 武汉 430068)

泡沫混凝土内部存在大量封闭的蜂窝气孔,这些气孔不仅降低泡沫混凝土的自重,同时还起到保温隔热的特性,结合混凝土自身的耐火性,泡沫混凝土被广泛应用于建筑业保温隔热性材料[1-2]。为了研究开发耐火性较高的保温隔热性材料,大量学者对泡沫混凝土材料进行研究,结果表明,泡沫混凝土的保温性能主要取决于其内部的多孔性构造。目前实验室主要采用化学法制取泡沫,但产生的泡沫孔径不易控制,而且泡沫的稳定性较差,容易发生塌陷。物理法发泡[3]相较于化学法发泡,制备的泡沫孔径可控,而且泡沫外围具有泡壁,稳定性较好。常用的物理发泡剂有松香树脂类、动物蛋白类、植物蛋白类等高分子物质[4-5]。这类高分子物质通过自身水解降解制备泡沫,但制取泡沫的成本较高。本实验通过3种离子型表面活性剂[6]改性动物蛋白发泡剂进行泡沫制备,制取孔径均匀且稳定存在的泡沫。实验按照JG/T 266—2011《泡沫混凝土》标准对泡沫的泌水量、发泡倍数、沉陷距等相关泡沫性能进行评价。

1 实验

1.1 原材料

(1)动物蛋白发泡剂:以精选的动物(牛、羊)角质蛋白为主要原材料,经一系列水解反应、加热溶解、稀释、过滤、高温缩水而成。为暗褐色透明液体,有一定腐味,pH值为7.5,密度(20℃)为1.10 g/cm3,发泡倍数为40倍,1 h泡沫泌水量为57g,1 h沉降距为5.4 mL,怡佳塑胶原料有限公司生产。

(2)表面活性剂:α-烯基磺酸钠(AOS),白色粉末,固含量99%;十二烷基硫酸钠(K12),白色针状固体,固含量93.8%;十二烷基苯磺酸钠(LAS),白色粉末,固含量60%。均为市售。

1.2 主要实验仪器

无底玻璃杯,容积250 mL,直径为60 mm,实验自制;秒表;1000 mL烧杯;发泡机:bl-8型,合肥百乐能源设备有限公司。

1.3 实验方案

(1)单掺离子型表面活性剂改性动物蛋白发泡剂的制备

将动物蛋白发泡剂母液与水按质量比1∶40进行稀释,制得发泡剂稀释溶液(下同);分别称取0.8、0.9、1.0、1.1 g的AOS加入1 L的发泡剂稀释溶液中,制得浓度分别为0.8、0.9、1.0、1.1 g/L的AOS改性发泡剂溶液;用同样的方法制备浓度分别为0.8、0.9、1.0、1.1 g/L的K12和LAS单掺改性动物蛋白发泡剂。

(2)双掺离子型表面活性剂改性动物蛋白发泡剂的制备

将两种表面活性剂以等质量复合掺入1 L的发泡剂稀释溶液中,制备浓度分别为0.8、0.9、1.0、1.1 g/L的双掺改性动物蛋白发泡剂。

(3)三掺离子型表面活性剂改性动物蛋白发泡剂的制备

将AOS和K12按相同质量复合掺入固定浓度为1.0 g/L的LAS改性发泡剂溶液中,制备三掺改性动物蛋白发泡剂溶液。

1.4 性能测试方法

对上述3种掺入方式下制备的改性动物蛋白剂发泡剂,采用压缩空气法制取泡沫,按照JG/T 266—2011《泡沫混凝土》对泡沫的发泡倍数、1h泡沫泌水量和沉降距进行测试。

2 结果与讨论

2.1 单掺改性动物蛋白发泡剂

采用动物蛋白发泡主要利用动物蛋白水解,长链溶解成短链混合物,羧基、羟基等亲水基团及长碳链烃等疏水基团使得液体表面张力降低。水解后具有双电子层的表面活性物质包裹空气形成气泡保护膜,使得气泡不易发生塌陷[7]。普通动物蛋白发泡剂的发泡能力较差且成本较高,而阴离子表面活性剂具有产量大、成本较低、起泡能力较强等特点,所以通过对动物蛋白发泡剂进行改性可以弥补普通动物蛋白发泡的缺点。

动物蛋白的物理发泡相较于其他发泡方式制取的泡沫稳定性较高,动物蛋白水解后的双电子层液膜包裹空气形成稳定气泡外壁,控制动物蛋白发泡剂的用量可增加气泡外壁的厚度,有效降低塌膜,提高泡沫稳定性[8-9]。随着发泡剂用量的增加会导致泡沫数量急剧增加,泡沫分子之间的引力变大,泡沫融合形成较大体积气泡,泡沫泌水量增加。融合后的泡沫会出现塌泡现象,为了避免泡沫的塌陷。在不改变发泡剂用量的条件下,采用离子型表面活性剂与动物蛋白发泡剂溶液复配,降低液体表面的张力[10],增强起泡能力,减小气泡孔径。AOS、LAS、K12等离子型表面活性剂的起泡能力远高于动物蛋白发泡剂,同时还能起到稳定气泡的作用[11]。通过测试发泡倍数、泡沫1 h沉降距和1 h泌水量进行改性效果评价,单掺条件下3种离子型表面活性剂在浓度分别为0.8、0.9、1.0和1.1 g/L条件下的改性效果对比如图1所示。

图1 单掺离子型表面活性剂对动物蛋白发泡性能的影响

由图1(a)可见,K12和LAS改性动物蛋白发泡剂的起泡能力较AOS改性的发泡剂大,对液体表面张力的降低较为明显。当浓度从0.8 g/L增加到1.0g/L时,改性后发泡剂的起泡能力显著提高;浓度大于1.0 g/L时,发泡剂的发泡倍数出现骤减,原因是表面活性剂对动物蛋白表面张力的降低能力已达到最大值,剩余的表面活性物质不参与反应,在发泡剂溶液中漂浮,阻断了气泡的形成。因此,当浓度为1.0 g/L时,起泡能力最佳,发泡倍数最大可达54倍。

影响泡沫稳定性的主要因素是泡沫泌水量,制备的泡沫会在自身重力的作用下下沉,对于含水量较大的泡沫,下沉速度较快,容易出现塌泡现象[12]。泡沫泌水量太大,在浇筑时会出现严重的泡沫塌陷现象,大幅度降低浆体抗压强度。实验过程发现,采用AOS和K12两种表面活性剂改性制取的泡沫较为湿润,泡孔孔径较小,泡沫之间的粘结作用力较小,泡沫不易稳定存在;但LAS改性的发泡剂制备的泡沫较为干燥,泡孔孔径较大,泡沫间的粘结作用力较大,气泡稳定性较好。由图1(b)可见,K12改性的发泡剂在浓度为1.0 g/L时1 h泡沫泌水量较大,最大可达到55 g;AOS和LAS改性的发泡剂泌水量较小,不易在浇筑时发生塌陷。

堆积态泡沫所受压力主要源自于泡沫自身重量,在逐渐破碎后造成整体的沉降,沉降距的大小反映泡沫的稳定性。影响泡沫沉降距的主要因素是泡孔的孔径,AOS改性发泡剂制得的泡孔由于孔径较小,泡沫在受到外部作用力下,不易发生变形。泡沫之间相互粘结可以提高泡沫的稳定性,有效地降低泡沫的塌陷。由图1(c)可见:AOS改性发泡剂溶液的泡沫1 h沉降距基本不受浓度变化的影响,泡沫性能较为稳定;K12改性的发泡剂1 h沉降距较大,泡沫极不稳定,容易塌陷。

2.2 双掺改性动物蛋白发泡剂

复合掺入一定浓度的AOS和K12可以优化泡沫的稳定性;掺入一定浓度的LAS掺入有助于提高泡沫间的粘结性[13],掺入一定浓度的AOS可以增强发泡能力,两者复合加入可以在改善泡沫稳定性的同时增大发泡倍数。离子型表面活性剂的加入还可以改善泡沫孔径大小,优化孔结构密实度,不易发生泡沫塌陷。利用双掺两种改性剂可以弥补单掺时缺陷,泡沫改性效果更加显著。双掺改性动物蛋白发泡剂对动物蛋白发泡性能的影响如图2所示。

图2 双掺离子型表面活性剂对动物蛋白发泡性能的影响

由图2(a)可见:3组双掺改性动物蛋白发泡剂均在浓度都为1.0 g/L时的发泡倍数最大,其中以双掺表面活性剂LAS和K12的改性发泡剂起泡能力最强,发泡倍数高达84倍;双掺AOS和K12的改性发泡剂,随着AOS和K12浓度的变化,其发泡倍数基本在40倍上下浮动。

由图2(b)、(c)可见:随着双掺表面活性剂浓度的增大,改性发泡剂泡沫1 h泌水量和1 h沉降距均呈先增大后减小。泡沫泌水量增加是由于起泡能力提高的同时,不同的泡沫会在粘结力作用下吸附到一起,聚合形成大孔径泡沫,致使泡沫的泌水量增加[14]。如图3所示,上部泡沫会在自重作用下发生沉降,出现泡沫塌陷,下部泡沫析出液增加,降低泡沫的稳定性。

图3 泡沫泌水后塌陷

2.3 三掺改性动物蛋白发泡剂

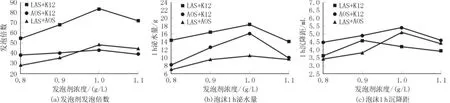

当LAS表面活性剂的浓度为1.0 g/L时,泡沫之间的粘结效果最好,在此前提下,通过等浓度掺入AOS和K12对泡沫的发泡倍数和泡沫孔径进行调节,制备稳定性高且不易塌陷的泡沫。三掺改性动物蛋白发泡剂(LAS+AOS+K12)对动物蛋白发泡性能的影响如图4所示。

由图4可见:不同浓度下,三掺表面活性剂改性的动物蛋白发泡剂的起泡能力普遍增强。当LAS的浓度为1.0 g/L,AOS和K12的浓度均为0.9g/L时,三掺改性发泡剂的发泡倍数达到最大,为90倍,泡沫1 h沉降距最小,为3.20 ml,1 h泌水量也相对较小,为5.16 g,此时三掺效果达到最佳。相对于双掺表面活性剂改性,发泡倍数整体提高了10%,1 h泡沫的泌水量最大可减小50%。当AOS和K12的浓度大于0.9 g/L时,由改性发泡剂制备的泡沫稳定性下降,其沉降距与泌水量均增大。

图4 三掺离子型活性剂对动物蛋白发泡剂性能的影响

表面活性剂主要通过以下几个方面实现对动物蛋白发泡剂的改性:(1)表面活性剂的掺入,降低发泡剂液体的表面张力,减少气泡产生过程中受到的液体阻力。(2)经表面活性剂改性后的动物蛋白制备泡沫,产生泡沫的双电子层泡沫外壁相对较厚,不易破裂。同时包裹在气泡内部的空气不易流失,后期制得的泡沫混凝土气孔不易发生塌陷。(3)动物蛋白发泡剂制备的泡沫孔径不易控制,在泡沫混凝土中,孔径的大小决定其物理力学性能,掺入一定浓度的表面活性物质可以实现对泡沫孔径的控制。泡沫孔径越均匀,泡沫粘结聚集时越不易发生破裂,稳定性越高。

3 结论

(1)LAS的掺入可有效提高泡沫的粘结性,减少泡沫的泌水量,降低浇筑时泡沫塌陷;K12的掺入可以提高动物蛋白发泡剂的发泡倍数,但泡沫泌水量会随之增加;AOS的掺入,在降低泡沫的沉陷距的同时可提高发泡倍数。

(2)单掺K12的浓度为1.0 g/L时,起泡能力最佳,发泡倍数最大可达54倍。

(3)3组双掺改性动物蛋白发泡剂均在浓度都为1.0g/L时的发泡倍数最大,其中以双掺表面活性剂LAS和K12的改性发泡剂起泡能力最强,发泡倍数高达84倍;双掺AOS和K12的改性发泡剂,随AOS和K12浓度的变化,改性发泡剂发泡倍数基本在40倍上下浮动;随着双掺表面活性剂浓度的增大,泡沫1h泌水量和1h沉降距均呈先增大后减小的趋势。

(4)当LAS的浓度为1.0 g/L,AOS和K12的浓度均为0.9 g/L时,改性发泡剂的最大发泡倍数可达90倍,泡沫1h沉降距最小,为3.20 ml,1 h泌水量也相对较小,为5.16 g,泡沫不易发生塌陷,此时表面活性剂的改性效果最佳,所制的泡沫性能最佳。