新疆粉煤灰基地质聚合物取代硅酸盐水泥的可能性分析

2021-09-03朱文娟马朝伟吴进喜张乐涛艾克热木牙生

朱文娟,马朝伟,吴进喜,张乐涛,艾克热木·牙生

(1.新疆工程学院 化学与环境工程学院,新疆 乌鲁木齐 830091;2.中国科学院新疆理化技术研究所,新疆 乌鲁木齐 830011)

0 前言

水泥生产是一项重要的工业活动,在全球范围内,水泥生产至少占CO2排放量的5%~7%[1]。而在我国,水泥生产作为最大的PM排放来源,占全国PM排放总量的20%~30%[2];同时也是最大的CO2排放来源,占全国CO2排放总量的10%以上[3]。

粉煤灰作为大宗固体废弃物,对其有效的再利用将有助于减少污染和降低储存粉煤灰所消耗的人力、物力、财力。许多研究考察了水泥生产过程中温室气体的排放,以及粉煤灰含量对总排放量的影响[4]。多数文献中所做的原始比较主要是根据水泥和地质聚合物(GPC)的生产步骤进行的[5]。这些研究表明,生产相同数量的水泥时产生的温室气体排放量比地质聚合物高5~6倍。在实际生产中,原料的生产、加工和运输等有关的各种因素都会对混凝土的生命周期产生重大影响。因此,在对混凝土和地质聚合物的生命周期进行全面比较时,必须把上述因素都考虑在内。生命周期法已应用于一些研究,对照研究普通硅酸盐水泥(OPC)混凝土和地质聚合物在生产成本和温室气体排放等各方面的优缺点[6-8]。

据统计,从1985年开始,我国水泥产量居世界第一位。2007年,我国的CO2排放量就超过了美国,位居世界第二。2010~2012年3年,我国水泥总产量超过了整个20世纪美国的水泥总产量。2012年,我国生产水泥约2.3 Gt,占全球水泥产量的60%,相当于美国和欧盟的排放量之和[9]。我国是世界上最大的水泥生产国和消费国,占全球水泥总产量的59%,消耗了6961 PJ的最终能源,排放了1380 Mt CO2、410 Mt PM、1.3 Mt SO2和2.27 Mt NOx[10]。据统计,2020年我国水泥工业的能源消耗已增加到8500 PJ,比2010年高84%。这导致每年增加1719 Mt CO2、5700 kt PM、1400 kt SO2和780 kt NOx的排放量[11]。

2013年,我国的水泥产量已达饱和。以新疆维吾尔自治区为典型代表,很多地区开始了对水泥生产企业的整顿和治理,已陆续整改和关闭了很多能耗高、标号低的中小型水泥生产企业。我国水泥工业在提高能效和减少污染排放方面具有很大的进步空间,可以通过改进生产工艺、提高设备的能量利用率和开发替代能源等方式进一步实现可持续发展。

笔者曾利用水玻璃及氢氧化钠激发新疆准东煤燃烧产生的粉煤灰制备了地质聚合物材料[12]。本研究将从能源消耗量、CO2排放量和结构稳定性等方面,对粉煤灰基地质聚合物与OPC进行比较。为新疆粉煤灰在胶凝材料领域的应用提供重要理论参考。

1 数据分析

1.1 我国水泥工业污染物排放

改革开放以来,水泥产业从东南沿海地区向内地延伸扩展,以山东、山西、河南、四川等中东部和中南部为重点区域,水泥产业在我国得以迅速发展。伴随该产业的发展,排放出的PM2.5、SO2和NOx对环境和日常生活的影响情况日益严峻。我国水泥工业2020年碳排放约1.23 Gt,约占建材工业的84.3%,约占全国的13.5%。水泥工业是我国工业全面实现碳减排的关键产业,对我国实现碳中和目标影响重大[13]。

PM2.5、SO2和NOx排放量的分布可以反映出我国大陆地区的区域经济发展状况和其中高科技产能的应用情况(使用的窑炉类型)。高浓度PM2.5排放在我国北方较高。山东、河北、河南三省占PM2.5排放总量的31.5%。四川燃煤硫含量比其他省份高得多,其SO2排放量仅次于山东,居全国第二位。NOx的排放主要来自山东、浙江、江苏和安徽。显然,这些空气有害物质的排放主要集中在发达地区,来自城市建设中对水泥和混凝土的刚需。

1.2 地质聚合物替代硅酸盐水泥的可能性分析

GPC要成为OPC的一种可行的替代产品,必须与OPC具有相近的制造成本和(或)重要的功能性,尤其是力学性能。为了能够在可持续的基础上对GPC和OPC进行比较,选择了4个总体指标:热能耗情况(燃料消耗)、电能消耗、温室气体释放量和原料成本。对GPC和OPC基混凝土的比较评估都是在相同的功能单元(即混凝土、砂浆或净浆)上进行的。

为方便比较GPC和OPC混凝土的能耗和生产成本的高低,固体废弃物(如粉煤灰和硅灰)在这里不再重复计算成本,因为它们都是工业产生的废弃物,而这些相关工业则是人们生产生活中不可或缺的。例如粉煤灰来自发电厂,硅灰来自多晶硅等相关硅产品的行业。因此在核算成本时,应将能量消耗和CO2排放量归于其各自的商业产品。除了收集和后处理,这些材料不计算任何其它成本。

在制备地质聚合物过程中,所用到的主要成本来自混合碱激发剂,其中NaOH由电解饱和食盐水的氯碱工业制得;而Na2SiO3的生产过程要经过石灰石的高温煅烧分解、高温熔融等过程。这些过程都是高耗能、高成本的,这也直接导致了地质聚合物成本的升高。

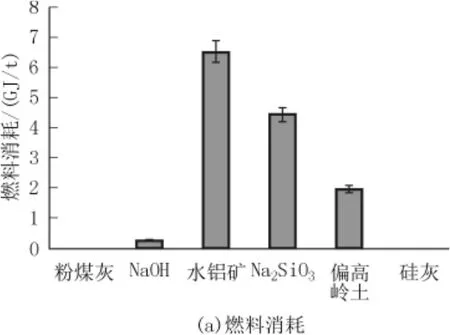

以典型的粉煤灰、硅灰、偏高岭土、水铝矿等硅铝酸盐材料和典型的NaOH、Na2SiO3碱激发剂制备地质聚合物为例,从燃料(热能)使用情况、温室气体排放量、电能使用情况和成本等4个方面对生产GPC的总代价进行了分析。其中涉及的能源消耗数据部分来自文献[10-11]以及基于文献的计算和估计,成本部分来自市场询价和调查[9,13]。

地质聚合物原料生产过程中燃料(热能)使用情况、温室气体排放量、电能使用情况和成本等4个指标的主要结果列于图1中。鉴于数据中原料的潜在来源和使用地点各有差异,图中的数据取了近些年的平均值。事实上,出于经济利益考虑,越来越多的地质聚合物原料开始从尽可能近的地方采购,以降低运输成本,因此,图中的数据既是平均值,又是相对优化了的最小值。

图1 地质聚合物各原料生产中的燃料消耗、电能消耗、温室气体释放量和成本(Na2SiO3模数为2.0)

从图1可以看出,生产水铝矿消耗的燃料甚至超过了Na2SiO3,占据第一。NaOH的制备则排放最多量温室气体的同时,还消耗了大量的电能,每生产1 tNaOH固体需要12 GJ的电能,其耗电量是生产Na2SiO3的75倍。所以在保证强度性能的基础上,碱激发剂中应当尽量多采用Na2SiO3,这也与很多研究中的结论是一致的[14-16]。

OPC市场竞争激烈,商混应用中普遍都是就近购买,以降低运输成本。为了更直观明了地对GPC和OPC的生产成本和环境成本进行比较,实现节能减排的目的。以单位GPC和OPC在生产和运输过程中需要投入的财力和产生的温室气体排放量为考察指标,对二者的综合竞争力进行分析。地质聚合物与水泥的生产和运输成本范围见表1。本研究中,用于比较分析的GPC所采用的原料配比见表2。

表1 GPC与OPC的生产和运输成本比较 元/t

表2 新疆粉煤灰基地质聚合物的配比

由表1可以看出,OPC的制备成本起点比GPC要高,而GPC的制备中最耗费成本的是NaOH,与OPC相比,GPC减少了60%的财力消耗。本研究中的新疆粉煤灰基地质聚合物,更是有效利用图了新疆粉煤灰高碱含量的地域特性,大大降低了其生产成本,具有显著的经济效益。虽然GPC的运输成本范围更大,但二者起点相近,这意味着只要就地购买,缩短运输距离,GPC完全有能力替代OPC。

表3为地质聚合物与水泥在生产和运输过程中排放的温室气体量。

表3 GPC与OPC生产和运输中排放的温室气体量

由表3可见,与OPC相比,单位质量GPC减少了10倍CO2排放。

结合表1和表3可以发现,无论经济成本还是环境成本,GPC都具有媲美甚至超越OPC的实力。但与此同时需认识到,虽然GPC与OPC相比有许多优点,但它存在一个最大的问题:它的成本和各方面性能很大程度上取决于原材料,而原材料的种类及其性质变化不确定性因素太多。例如不同来源的粉煤灰在颗粒大小、无定形比例等物理性质和化学成分上差异颇大。粉煤灰性质的差异是由于煤的不同和煤的燃烧方式不同造成的。因此,目前还没有一种标准的方法可以从原料配比设计来预测地质聚合物的性能。这也是制约GPC在商用方面彻底取代OPC的最重要原因。

2 试验原材料和测试方法

2.1 主要试剂和材料

水泥:P·O42.5R,新疆青松建材水泥有限公司;粉煤灰:新疆特变电工天池能源电厂,F类Ⅰ级,由新疆准东煤燃烧产生;NaOH、Na2SiO3:分析纯,天津致远化学试剂有限公司。

2.2 试样测试条件

待测试样在标准养护箱中养护28 d后,于60℃烘干至恒重,研磨至0.08 mm以下备用。

2.2.1 傅里叶变换红外光谱分析

采用FTS165型光谱仪(美国BIO-RAD公司,美国加利福尼亚州),在400~4000 cm-1波数范围内通过溴化钾压片对样品进行红外分析。

2.2.2 扫描电子显微镜分析

把样品固定于样品台上,用吹风机吹去未能粘住的粉末部分,置于加热板上烘干,用离子溅射仪在样品表面涂敷厚度约30埃的铂膜待用。工作电压20 kV、加速电流15 mA、工作距离15 mm。

2.2.3 差示热重扫描分析

采用PE TG/DTA 6300型差示热重扫描仪(柏琴-埃尔默有限公司,美国马萨诸塞州波士顿)在20~800℃范围分析样品的热稳定性。氮气流速为50 mL/min,加热速率为10℃/min。

2.2.4 X射线衍射分析

采用D8 Advance型X射线衍射仪(德国Bruker公司,德国卡尔斯鲁厄市)进行X射线粉末衍射分析,测试采用Cu靶,波长0.154 nm,工作电压40 kV,电流30 mA,衍射角范围2θ=5°~80°,步长0.02°,扫描速度为0.5°/min。

3 性质表征

3.1 地质聚合物和硅酸盐水泥的红外表征

原料粉煤灰和参照表2制备的GPC以及P·O42.5R水泥(OPC)红外光谱如图2所示。

图2 粉煤灰、OPC和GPC的红外光谱

由图2可以看到,3种材料共有的吸收峰有453 cm-1处Si—O键的弯曲振动、1471 cm-1处碳酸根离子的峰(在粉煤灰中的含量很少、在GPC中大量产生,而OPC中则特别多,这与理论和实际都相符。随着时间的推移,GPC和OPC都生成大量的碳酸钙而钙化,尤其是OPC还在1409处出现了CO32-的特征强吸收)、3440 cm-1处分子间氢键中—OH的伸缩振动吸收峰和3645 cm-1处游离—OH的伸缩振动吸收峰[17]。粉煤灰中1024 cm-1、GPC中的998cm-1和OPC中920 cm-1处的强吸收来自不对称的Si—O—Si或Al—O键的伸缩振动[18]。很明显,由于化学环境的改变,GPC和OPC中不对称的Si—O—Si伸缩振动都发生了不同程度的红移。

从图2各官能团的特征吸收峰位置和强度的变化可以看出,OPC的钙化能力和凝胶化能力都比GPC要好一些。

3.2 地质聚合物和硅酸盐水泥的表面形貌(见图3)

图3 OPC和GPC的SEM照片

由图3可以看出,OPC和GPC的微观形貌都比较均匀,尤其是GPC,粉煤灰已经充分被激发反应。但是OPC中明显毛刺状和凝絮状的结构更多,说明成品水泥的凝胶化程度比地质聚合物高。

3.3 地质聚合物和硅酸盐水泥试块的热稳定性

粉煤灰、OPC和GPC在室温~949℃下的TG曲线见图4。

图4 FA、OPC和GPC的TG曲线

由图4可知,GPC在670℃前质量损失变化基本比较平稳,670℃后质量损失略大一些;OPC在600℃前质量损失变化比较平稳,但在600~700℃时质量损失略大一些。但在949℃左右,OPC已基本达到恒重,GPC的质量损失还呈现继续增加的趋势。总体来讲,虽然本研究中制备的GPC的热稳定性不如OPC,但在力学性能方面表现出了一定的潜力。考虑到本研究中GPC使用原料的成本,认为在一些对强度和热稳定性要求不高的场合,充分具有代替OPC的可能。

3.4 地质聚合物和硅酸盐水泥的XRD分析(见图5)

图5(b)中20°~35°的包峰为无定形的硅铝酸盐玻璃相,包峰面积较大,表明经过碱激发以后,粉煤灰生成非晶态相硅铝酸盐的量增加。2θ=32°~36°的小馒头峰为反应生成的无定形态的C-S-H凝胶衍射峰。与图5(a)中的大量硅酸三钙和硅酸二钙相比,GPC中的硅酸钙水凝胶含量较少。此外,XRD结果还发现产物中有不太明显的CaCO3的特征峰,这是水泥样品水化过程中Ca(OH)2的碳化产物。对比分析可见:通过碱溶液激发反应,粉煤灰中2θ=30°~45°之间的大量结晶莫来石被解聚重构,生成了C-S-H凝胶,为GPC良好的力学性能打下了基础。

图5 OPC和GPC的XRD图谱

4 结论

(1)粉煤灰基地质聚合物是一个非常具有开发潜力的方向,其最大的成本来自于碱激发所需要的NaOH。可以考虑进一步研究并全面揭示地质聚合化反应的机理,以找到一种更节能环保的GPC制备方法。

(2)如能就近购买,就地取材,单位质量GPC的制造成本远低于OPC;与单位质量OPC相比,GPC的生产和运输减少了10倍的CO2排放,具有显著的环境效益。

(3)虽然GPC与OPC相比有许多优点,但它存在一个最大的问题:其成本和各方面性能很大程度上取决于原材料,而原材料的种类及其性质变化不确定性因素太多。

(4)GPC的强度和稳定性不如OPC,但考虑到本研究中GPC的制备配比,认为在一些对强度和热稳定性要求不高的场合,充分具有代替OPC的可能。