煤炭港口带式输送机防撕裂技术分析

2021-09-03任玄

任 玄

神华黄骅港务公司 沧州 061113

0 引言

输煤带式带式输送机是港口的主要设备之一,据2020 年10 月份统计数据:某港口地面带式输送机共116 条,总长度约146 720.3 m,单机带式输送机共41 条,总长度约4 541 m。承担着煤炭转运的重要任务,包括从翻车机卸车到煤炭堆场,再由煤炭堆场转运的装船机进行装船,因流程的每条输送带是串联运行,只要流程中的任何一条带式输送机出现故障,都会造成整个流程的停机,制约着生产。导致流程停机的故障包括:输送带跑偏、输送带打滑、输送带重载、漏斗溜槽堵塞以及输送带撕裂,而撕裂故障是最常见且最严重的故障之一,占所有故障总数的40%~50%,造成停机且损伤带式输送机面,需要停机维修。

带式输送机的可靠运行直接关系到整个港口的经济效益,在输煤系统设备中,输送带自身安全是一个薄弱环节,输送带成本约占整个设备45%以上,输送带受损程度最小是整个煤炭港口正常运行的重中之重。为降低输送带撕裂造成的损失,在BF 输送带的头部滚筒上方安装电磁式除铁器,用以吸出夹杂在物料中的铁类杂质。在实际应用中,某些特殊情况下如出现较大煤头,很难完全除去煤炭中的杂质,这些杂质往往会卡在特定的部位(严重时卡在溜槽落料点附近),轻则造成输送带撕边、钢丝绳断裂,重则造成输送带横向断裂,甚至长距离纵向撕裂[1,2]。为此,需根据撕裂原因采取相应保护,以最大限度地减少损失。

在输送带安装撕裂检测装置以最大限度地减少损失,据统计,某港口目前在用带式输送机撕裂检测开关有2 000 处左右,包括多合一式撕裂检测开关、松岛撕裂开关开关、杆式撕裂开关、拉绳式撕裂检测开关、称重式撕裂开关等多种形式。安装位置分布在带式输送机尾部、导料槽出口、煤检、带式输送机头部等处,由于情况复杂,没有哪一种检测装置可以全部有效地对输送带进行保护,也无法完成对带式输送机撕裂故障的实时检测,有一定的滞后性和误动作现象。

1 输送带撕裂的原因和形式

无论是散料港口还是电厂等行业,在带式输送机运转过程中多需要不同流程转接切换,大部分都是采用漏斗溜槽形式。相继的2 条输送带交接处有一垂直落差,后继带式输送机的起始端承受着前续带式输送机终端下落煤流的强大冲击重力,如煤炭中混入的铁器、石块、木块等杂物时,对输送带的冲击破坏会更严重。一旦发生撕裂事故,将会造成较大经济损失,有时甚至迫使整个流程停产。为深入研究不同撕裂检测装置的工作机理,需对输送带产生撕裂的形式和原因进行分析,以明确其工作原理和优缺点。

1.1 带式输送机的转接形式

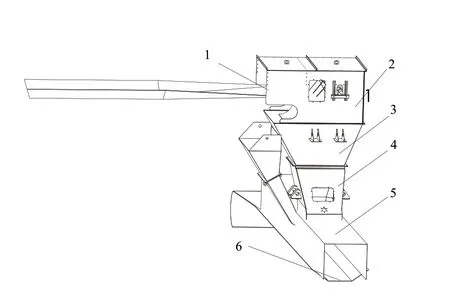

港口分布着大量的长输送带线,主要用于煤炭的卸车和装船,其中每条带式输送机主要包含驱动站系统(动力装置)、驱动滚筒、改向滚筒、输送托辊、输送带、缓冲托辊、导料槽等。保护装置包括打滑开关、跑偏开关、拉绳开关、撕裂检测开关及环保和报警设施等,2 条输送带中间的转接处一般建设转接机房,机房内部设转接漏斗(见图1),起着不同流程对接的功能,主要包括头罩、漏斗、给料匙等,为保证初步除去杂质金属的需要,所有对应BF 线的漏斗上方都设有超导除铁器。漏斗内部是带有耐磨衬板的溜槽,同时为保证落料点的对中性,还需通过改变调料挡板位置来实现向下游不同带式输送机的物料转运。从漏斗的整体结构可以看出,其在垂直距离上需满足上下级输送带的高度差在10 m 左右,一旦有金属杂质通过漏斗落下,在高带速和重力的作用下极易造成下级输送带的划伤,也是撕裂最常见、最难控制和及时检测的一环。

图1 带式输送机转接漏斗结构示意图

1.2 造成输送带撕裂的原因分析

实际生产中产生输送带撕裂的因素较多,其核心原因是煤炭中交杂的大量杂质,如大煤块、槽钢、撬棍、衬板、长铁钉及条状异物等,当除铁器无法吸出的异物输送到下级输送带时,便会有损伤皮带的风险。

1.2.1 输送带跑偏撕裂

输送带运行过程中,由于滚筒窜轴、落料点不正、托辊分布不平衡等原因,造成输送带在高速运行中向单侧产生跑偏,如不及时纠偏,会在跑偏侧形成折叠或堆积,造成不均衡拉力、托辊架钢结构刮伤、输送带撕裂等。达到撕裂程度需要一定过程,在各条输送带两侧都布置两级跑偏检测开关,轻跑偏报警时及时调整,重跑偏时连锁停机进行检修,即能杜绝类似撕裂现象。

1.2.2 钢绳芯输送带抽芯撕裂

根据某港口生产的不同用途,翻堆线、取装线所用输送带类型主要为钢丝绳芯输送带,输送带长度较长,最大可达到2 800 m,平均长度在1 260 m 左右,转接过程中受煤炭冲击较大,撕裂风险高,维修时间长,对生产影响较大。而单机设备如取料机、装船机、堆料机的悬臂带式输送机主要采用聚酯输送带,煤炭冲击力较小,输送带长度为90 ~120 m,撕裂风险较小,更换用时短。故本文重点分析钢绳芯输送带撕裂的情形。

钢绳芯输送带在剧烈冲击力和张力作用下,易造成输送带中的钢丝绳断裂,经过长期磨、折、拉等力的作用,断裂的钢丝绳头从输送带接头处、粘结层处或磨损严重处伸出胶皮层。当露出的钢丝绳达到一定长度,就可能绞入滚筒、托辊等处,随输送带的运转,钢丝绳从皮带盖胶中抽出,造成撕伤。防止这种撕裂一般是加强巡视力度,及时发现并处理输送带漏洞和外露钢丝绳头。

1.2.3 异物卡压撕裂

从漏斗入口进入的物料通过溜槽进入导料槽,此种撕裂常发生在漏斗溜槽的物料出口及漏斗和导料槽结合部位。由于伸入导料槽口部分为竖直形状设计,当槽钢、撬棍及条状异物等进入溜槽后,其在重力作用下垂直向下插入下方输送带。输送带下方均为密集分布的缓冲托辊,当异物划伤输送带卡到托辊之间时,将会对输送带造成严重的划伤。由于漏斗前下沿和输送带面之间距离较小,且出口大小有限,当通过漏斗出口的异物纵向尺寸大于其通过能力时,异物就会卡在溜槽下部,通过输送带的向前运动增压,从而划伤输送带。

2 传统输送带撕裂检测技术分析

为了及时发现撕裂,在每条输送带线上布置了多组不同检测原理的撕裂检测装置,包括漏煤称重检测式、钢丝拦索式、尼龙辊型回程落煤式、尾部滚筒横杆式防撕裂检测装置,或多种方式的综合体。但每种方式都有其不足,如易产生误报警、数量多、检测滞后等。

2.1 漏煤称重式撕裂检测技术

此种装置主要由斜板、接煤斗、翻板、接近开关和固定支架、配重单元等组成,安装在漏斗落料点或导料槽出口输煤输送带的正下方,当输送带发生穿透式撕裂且出现较长裂缝时,会有煤炭落下,汇聚到装置的接煤斗。当接煤斗里的煤质量大于挡板配重时,翻板会产生翻转动作,触发接近开关动作,信号传入中控PLC 给出报警并连锁带式输送机急停。此检测方式难以合理调整装置配重,配重过重、撕裂较小洒落煤较少时,翻板不易动作,导致撕裂检测不灵敏;如果配重较轻,当接煤漏斗里产生积煤或煤块溅落、带式输送机启动时产生振动等原因,该装置会产生误动作停机,影响生产效率。

2.2 尼龙辊型回程落煤撕裂检测技术

为降低漏煤称重式装置的误报警问题,研究了一种尼龙辊型回程落煤检测装置,把多组该装置均匀安装在回程输送带上方(尼龙辊距回程输送带有4 ~5 cm 距离)。当撕裂后落煤流量较小时,因尼龙辊与输送带间距较小,落煤将与尼龙辊产生摩擦,不断带动尼龙辊旋转,触发接近开关产生脉冲,在通过PLC 判断落煤情况,从而实现报警停机信号。相对于常见的漏煤称重式检测装置,尼龙辊型落煤检测装置避免了因煤尘积累、正常作业时偶尔溅落的煤块以及输送机启动时机械振动产生的误动作,但却无法避免硫化补修后输送带薄厚不均、输送带沾煤以及回程输送带上下抖动带来的干扰问题。

2.3 尾部滚筒横杆式防撕裂技术

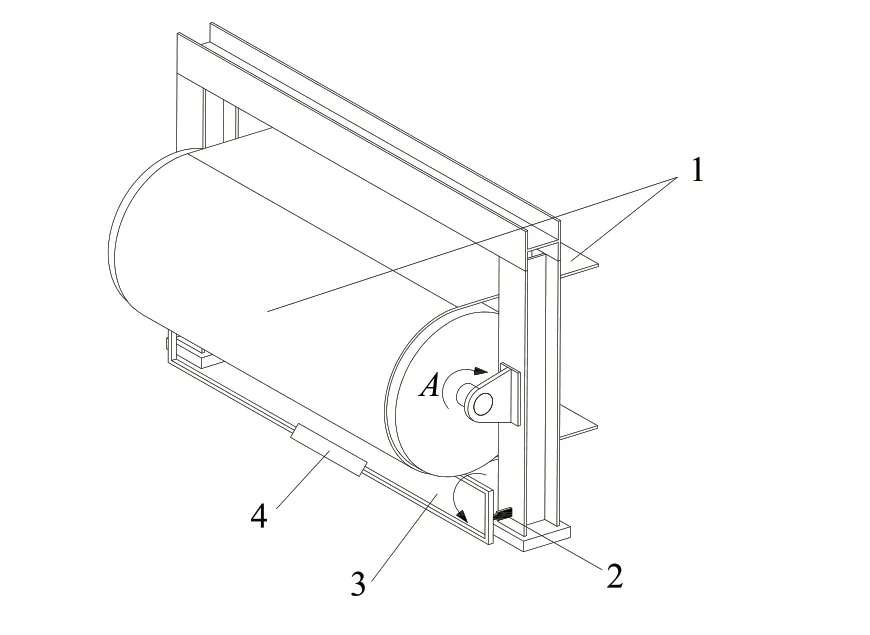

尾滚筒横杆式检测装置主要由刚性横杆和可调支撑座、接近开关等组成,如图2 所示。刚性横杆与滚筒径向平行放置,两端支撑装置为碰撞掉落式,横杆距离输送带约2 cm。当回程输送带面上有较大杂物或因输送带撕裂而产生积煤时,尾部滚筒直径会瞬间增大,从而碰落横杆,安装在横杆端部的检测开关检测到横杆跌落,发出停机信号,避免出现更大范围的输送带损伤。此外,当输送带发生抽条、撕边时,转至尾滚筒处,通常撕裂位置的橡胶会向外伸出,形成毛刺状突出,撞击到横杆,亦可使其发生脱落,产生报警。由于此类撕裂检测装置多位于输送带尾部,检测报警有很大的滞后性。当开关检测到输送带撕裂时,输送带已经出现大面积划伤,无法起到降低损失的作用,仅起到事故报警的作用。

图2 尾滚筒横杆式检测装置示意图

3 一种新型输送带撕裂检测技术

以上几种方式都很难杜绝误检测、检测滞后的问题,当输送带撕裂后出现带面重叠现象时,不会有撒落煤,则以上检测手段均存在局限性。随着人工智能以及视频分析技术的应用推广,文中在智能视频的基础上研究了一种基于机器视觉输送带撕裂检测技术。

3.1 装置组成和安装方式

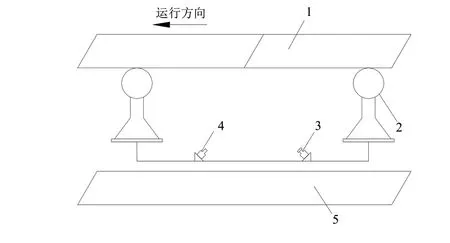

基于机器视觉技术设计的输送带撕裂检测装置如图3 所示,主要包含数据采集和数据处理2 个部分,其中数据采集包括图像采集设备和结构光线性激光设备。数据处理由上位机服务器完成,处理的信号一部分作为系统的历史数据进行保存,生成输送带全生命周期状态数据,另一部分转换成报警信号发送给中控PLC控制器进行报警。为了能在第一时间检测到卡压撕裂、穿透撕裂以及撕裂后重叠现象,该设备选择安装在转接漏斗的出料口附近。其中,光源设备和信号采集设备分别安装在一组对称托辊的根部,实现信号的发出和接收。

图3 撕裂检测装置示意图

3.2 实验效果

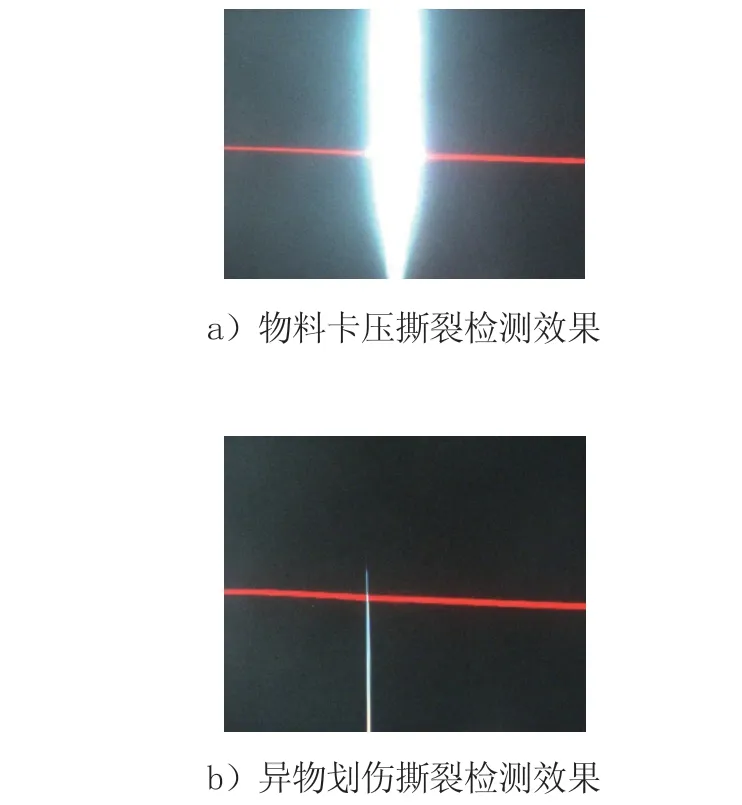

装置中的光源设备为结构光线性激光设备,其将一字形线性激光条纹投射到输送带表面上,激光条纹受到输送带表面的深度变化发生调制,反映到图像中则是激光条纹发生了畸变。输送带完好无撕裂情况下,检测图像中输送带底面激光条纹平滑、无局部跳跃、无断点、激光线条长度稳定;当输送带发生撕裂事故时,线激光条纹会受到撕裂位置的调制而出现跳跃、断点、激光线条缺失等现象,如图4 所示。通过对检测图像中激光线条特征的提取和分析,实现对输送带撕裂事故的检测。

图4 两种常见输送带撕裂检测效果

4 结语

针对煤炭港口带式输送机系统的特点,分析了几种常见输送带撕裂产生的原因和表现形式,重点探讨了传统输送带撕裂检测技术的基本原理和优缺点,传统的防撕裂技术主要针对输送带撕裂后产生的后果进行检测分析,存在检测灵敏度难以把控和时间滞后的弊端。为此,提出了一种基于基于机器视觉的检测手段,具有实时性好、便于人员数据分析、检测灵敏、信息化程度高等优点,具有较好的推广价值。