上社煤矿15310大采高工作面围岩注浆加固技术

2021-09-03李小军

李小军

(山西兴县华润联盛峁底煤业有限公司 山西吕梁035300)

0 引言

生产实践表明,大采高综采技术可以实现煤炭资源的高回收率、低含矸率,同时还具有适应性强、推进速渡快等特点[1-2]。但由于采高较大,矿山压力明显要大于普通综采工作面,造成工作面煤壁频繁发生片帮、顶板冒漏等事故,严重影响工作面的正常推进,极大的影响矿井的生产效率[3-5]。本文以上社煤矿15310工作面为研究背景,首先对大采高工作面围岩稳定性进行分析,进而提出使用注浆加固技术对工作面围岩进行加固,实现了大采高工作面的安全高效开采。

1 工程概况

上社煤矿15310工作面开采15#煤层,工作面标高+840 m~+940 m,对应地表标高+1 088 m~+1 205 m。15310工作面西部为尚未开采实体煤,东部为15#煤层开拓巷道,北部为1501采空区保安煤柱,南部为15308工作面。工作面长208.5 m,推进长度为478 m,采用大采高综合机械化采煤法,工作面共布置122架ZY8000/26/56型液压支架,2架ZTZ12000/27/56型端头支架,支架初撑力为6 400 kN,中心距为1.75 m。工作面范围内煤层厚度4.2 m~5.9 m,平均5.0 m,倾角5°~13°,平均9°,煤层普氏硬度系数2.4。工作面煤层顶底板情况如表1所示。

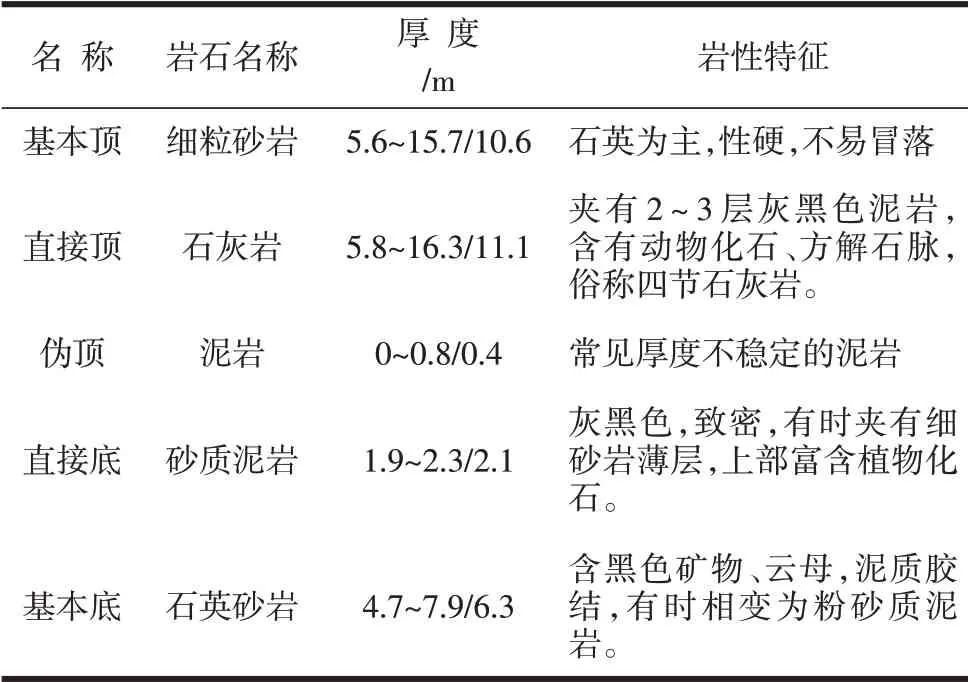

表1 15310工作面煤层顶底板情况

2 工作面围岩失稳原因及注浆时机确定

2.1 工作面围岩失稳原因分析

15310工作面回采至150 m附近时,28#~55#、74#~96#支架范围开始陆续出现不同程度围岩失稳现象,表现为工作面煤壁片帮及端面顶板漏矸。尤其在80#~85#支架范围内,煤壁片帮深度达0.8 m~1.0 m,同时,顶板出现大量漏矸。为保证工作面正常生产,现场采用人工方式进行掏帮作业以拉架维护顶板,严重制约大采高工作面高效生产。结合15310工作面煤层赋存环境、煤层力学特性等因素,15310工作面围岩失稳的主要原因包括以下两点:

(1)地质因素

15310工作面28#~55#、74#~96#支架处煤层强度较低,普氏硬度系数为0.8,且煤层内生节理十分发育,煤层极为松软破碎。且此处存在一层强度极低的伪顶,极易受支架反复支承影响而破碎冒漏。

(2)采煤机震动

采煤机割煤过程中形成的震动导致煤壁劈帮,煤层在支架前漏空,加之伪顶强度较低,造成端面顶板冒漏,且冒落结构多以50 mm~250 mm块体结构为主,块度较大矸石较少。因此,端面顶板难以自行稳定。

2.2 注浆加固时机确定

注浆加固是采场围岩控制的主要技术手段,其本质是通过高压将具有高强度、高粘聚力的浆液打入围岩的孔隙结构当中,从而达到改善围岩力学属性,提高围岩的整体性的目的[3]。

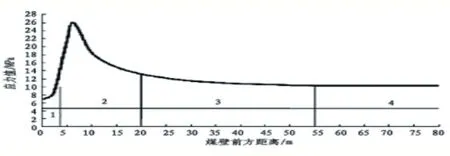

在工作面回采形成的采动应力压力作用下,采场围岩原生裂隙将进一步发育。因此,选择合适的时机进行注浆加固就显得尤为重要。若原生裂隙未发育至一定宽度,则浆液无法充分注入围岩内,反之,则会导致漏液等稳定,降低加固效果。为获取合理的注浆时机,现场实测了工作面前方超前支承压力分布情况,如图1所示。

图1 15310工作面超前压力分布情况

结合图1及现场观测得到的不同位置处围岩裂隙发育程度可知,15310工作面超前支承压力影响范围约为55 m,该范围内围岩受采动应力影响而发生一定程度的变形,但不同位置处的围岩裂隙发育程度不一。煤壁前方20 m范围为采动影响剧烈区域,表现为宏观裂隙充分发育,形成了肉眼可见的裂隙,且与工作面空间具有一定连通性。支承压力峰值大约位于工作面前方9 m位置,峰值点以前煤体已经发生破坏。因此,以煤壁前方20 m~55 m范围作为注浆区域较为合适,考虑到距离工作面过远位置处围岩裂隙不发育,浆液难以注入,因此确定在煤壁前方20 m~40 m对煤岩体进行注浆加固。

3 工作面围岩注浆加固

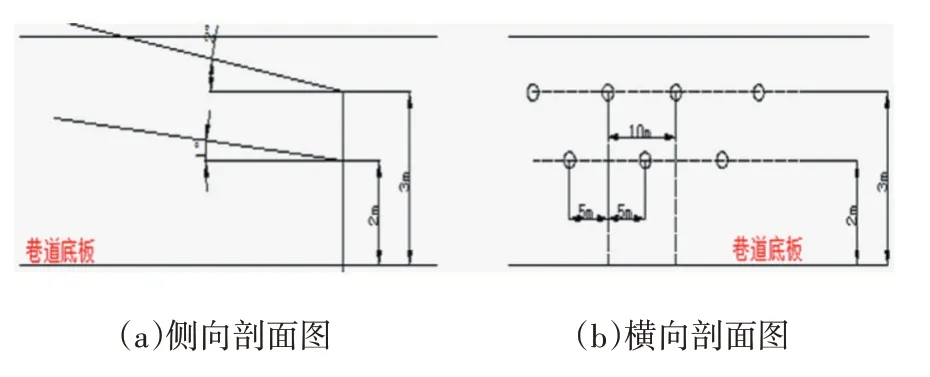

注浆钻孔的布置方式可以将其分为倾向注浆孔和走向注浆孔。走向注浆孔虽然注浆效率高,但会与工作面生产相互干扰,影响工作面正产生产,降低矿井原煤产量[5]。因此,决定在工作面两巷内布置倾向钻孔进行注浆,如图2所示。

图2 倾向注浆钻孔布置示意图

在15310工作面两巷煤壁处分别施工注浆钻孔,钻孔施工应提前完成,并在工作面达到适宜位置后采用高压泵对钻孔进行高压注浆。根据已有施工经验,选用75 mm钻机施工大孔径注浆孔,注浆孔长度为105 m,间距为10 m。注浆孔以三花眼形式布置,下排注浆孔倾角为1°,距巷道底板距离为2 m,上排注浆孔倾角2°,距巷道底板距离为3 m,注浆孔布置方式如图3所示。

图3 15310两巷注浆孔布置方式

按水灰比0.6:1将注浆材料(加固1号)配置成浆液。根据前期实验结果,采用20 MPa~25 MPa压力进行注浆时,浆液扩散半径为5 m~8 m,满足设计要求。本次注浆采用ZBYSB190/32-55型注浆泵,注浆时将注浆压力控制在20 MPa~25 MPa,在围岩较为破碎区可适当降低注浆压力至15 MPa~20 MPa。

4 应用效果

4.1 注浆量

在15310工作面两巷分别施工13个注浆钻孔,两巷总钻进尺寸分别为1 500 m、1 530 m,注浆工程共使用注浆材料分为为222 t、232 t。其中,15310进风巷8号注浆孔的浆液注入量达30 t,单孔平均注入量为17 t;15310回风巷4号注浆孔的浆液注入量达24 t,单孔平均注入注浆材料重量为17.8 t。

4.2 效果考察

在15310两巷进行的60 m注浆段施工共耗时14 h,注浆工程与工作面正常采掘作业不发生相互冲突。工作面推进至注浆加固区域时,工作面绝大部分区域煤壁十分稳定,顶板完整性较好,未发生大规模煤壁片帮事故。仅在工作面推进至注浆加固范围内发生1次小范围片帮事故,片帮范围约为2台支架,片帮深度为0.3 m,未发生顶板冒漏事故。相较于未采取注浆加固措施前,工作面煤壁片帮发生率降低了80%,顶板冒漏发生率降低了100%,工作面推进速度提高约25%,现场取得了较为显著的应用效果。

5 结语

根据15310工作面开采期间支承压力分布情况及相应区域裂隙发育规律。确定在工作面煤壁前20 m~40 m范围内进行注浆加固时效果最好。根据矿井实际生产要求,采用在两巷布置注浆钻孔的方式对工作面围岩进行注浆加固。注浆完成后,工作面围岩稳定性得到了显著改善,相对于注浆前,工作面片帮发生率降低了80%,顶板冒漏发生率降低了100%,工作面推进速度提高约25%,有利的保障了15310大采高工作面的安全高效生产。