大采高综采工作面智能化技术应用研究

2021-09-03王波杨海峰刘华峰王晓磊

王波,杨海峰,刘华峰,王晓磊

(1.晋能控股煤业集团挖金湾煤业有限公司 山西大同037003;2.晋能控股煤业集团机电管理部 山西大同037003)

0 引言

“少人化、无人化、安全高效”已成为矿业发展新目标,煤矿智能化开采已成为矿业发展的新趋势,煤矿开采理念的改变促进了开采装备和技术的进步[1],液压支架电液控制系统[2],刮板输送机智能变频调速技术,煤矿采场智能岩层控制技术,工作面视频巡检与远程控制技术[3]等智能化开采装备及技术在多个煤矿实现了初步应用。本文以挖金湾煤业公司8102智能化综采工作面的建设为背景,基于石炭系煤层赋存环境、开采条件、开采技术等客观情况,结合工作面建设过程中遇到的实际问题,对智能化综采工作面建设中水处理技术、快速供液系统设计、支架跟机参数等关键技术[4]进行了研究,对构建“智能、绿色、安全、高效”的智能化开采模式具有现实的指导意义。

1 工作面基本概况

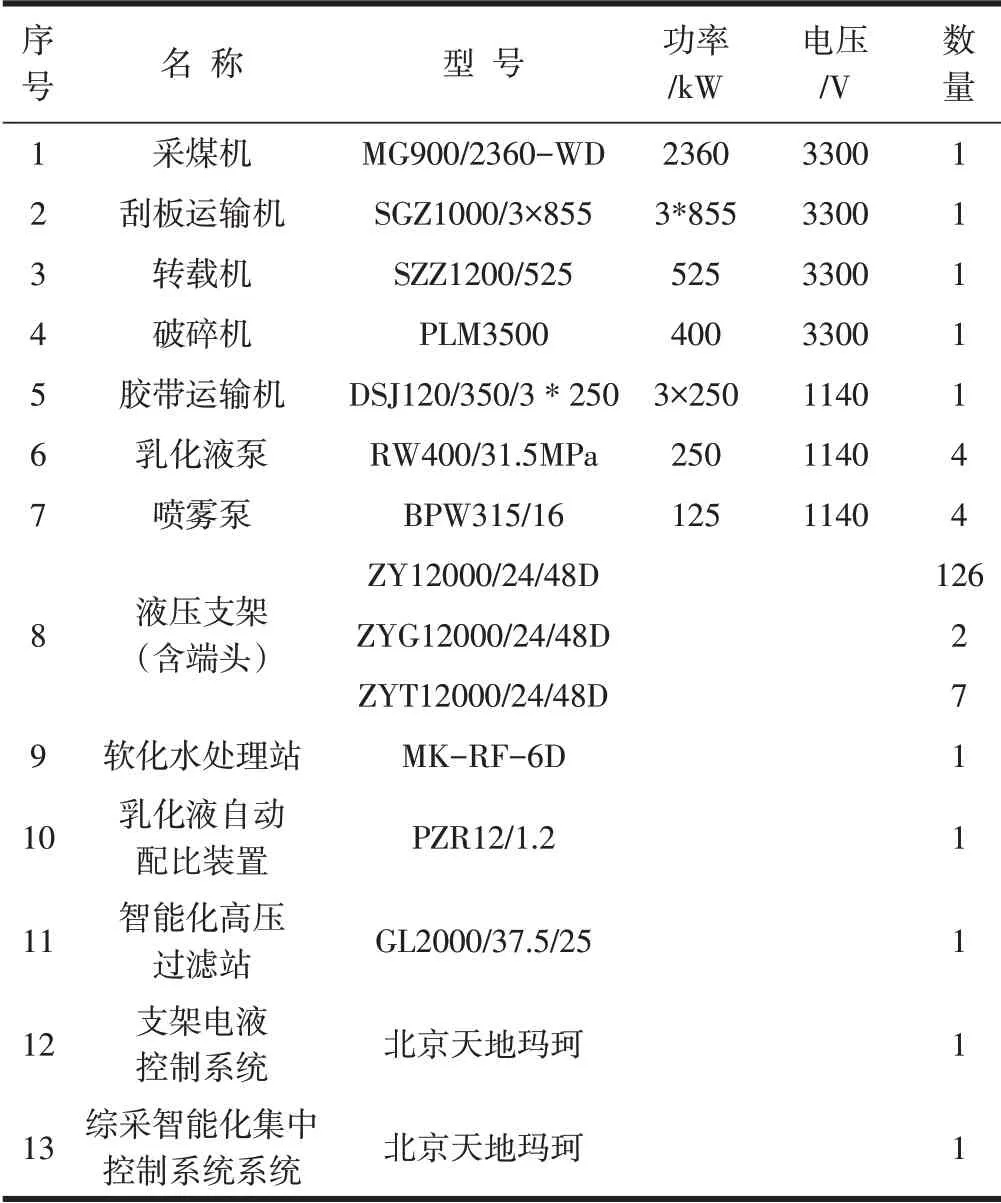

挖金湾矿8102工作面为该矿南翼盘区布置第一个工作面,周边为未采区,地表无其他建筑,走向长度为1 468 m,工作面长度230 m,赋存煤层厚度为2.8 m~4.3 m平均厚度为3.7 m,含一层夹矸(厚度为0.1 m~0.2 m),煤厚变化稳定,煤层倾角为1°~3°,硬度f=1.5,采用一次采全高见顶见底开采,在开采范围内共4条正断层,落差最大1 m,对开采影响较小,水文地质情况简单,相对上覆岩层层间含水微弱,对回采无影响。设备配套情况如下表1所示:

表1 8102智能化综采工作面主要设备参数

2 智能化综采工作面关键技术

2.1 智能化综采工作面水处理技术

供液系统主要是为综采工作面液压支架提供液压动力,被喻为“心脏”,其介质为乳化液被喻为“血液”,通过“心脏”提供动力“血液”循环,从而使工作面液压系统正常工作。乳化液浓度不足、供液介质不达标会造成阀门堵塞、生锈、腐蚀等问题,从而导致阀芯等配件替换率高、产品可靠性下降、支架动作缓慢、工作面整体效率降低等问题。

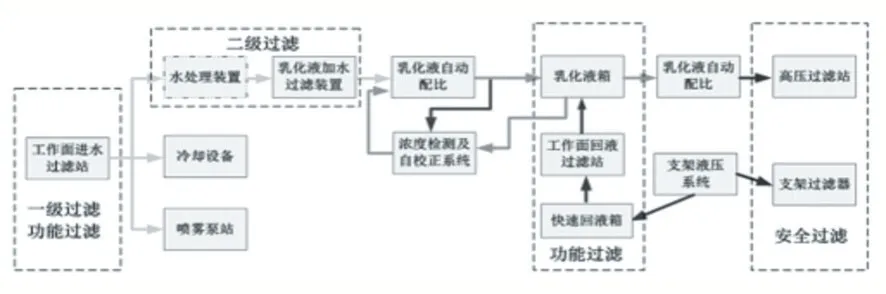

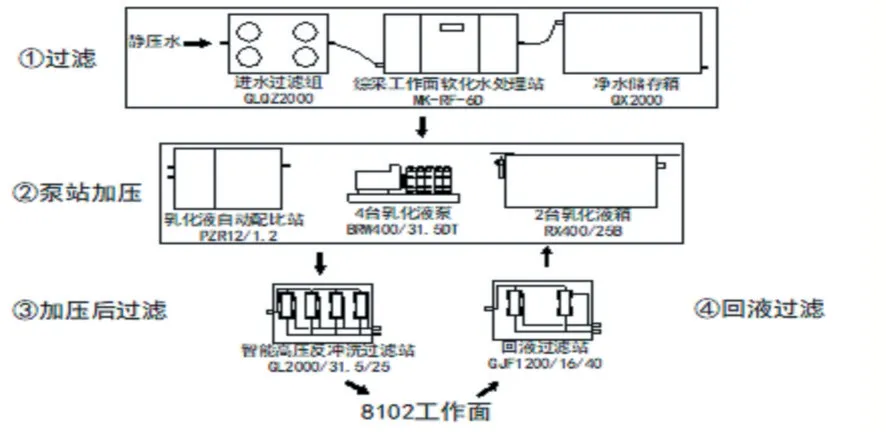

8102智能化工作面采用了过滤器组、软化水处理装置组成多级过滤系统,具体为:井下静压管路、低压过滤站、软化水处理站、乳化液自动配比、智能化高压过滤站、工作面支架自动反冲洗、支架回液过滤站,原理图如下图1所示。具体设备布置如图2所示,首先通过GLQZ2000型一级过滤组件,经80 um及60 um两级滤桶过滤后,再经减压装置减压达到软化水装置的工作要求压力后,开始进入ML-RF-6D型净化水装置进行二级过滤,通过调整水质酸碱度(PH值)并对氯、镁等离子成分的处理,精度达25 um以下,最后进入封闭式QX2000型净水储水箱,供各类设备使用。

图1 多级过滤系统原理图

图2 8102智能化工作面液压系统水处理循环示意图

2.2 智能化综采工作面的喷雾降尘技术

在智能化综采工作面实际作业过程中,工作面粉尘较大,工作人员在顺槽集控中心对工作面支架和采煤机执行远程操控时视野模糊。如何进行有效的灭尘,为远程操作人员提供清晰的画面,成为又一要攻克的难关。

在8102智能化工作面回采整个过程中,支架跟机可分别设置为上、下行跟机,在采煤机滚筒前、后范围内不断开启喷雾的方式进行相关参数的设置。当“喷雾控制”参数设置为“开”时,不用启动“跟机”开关,跟机喷雾也会开启。

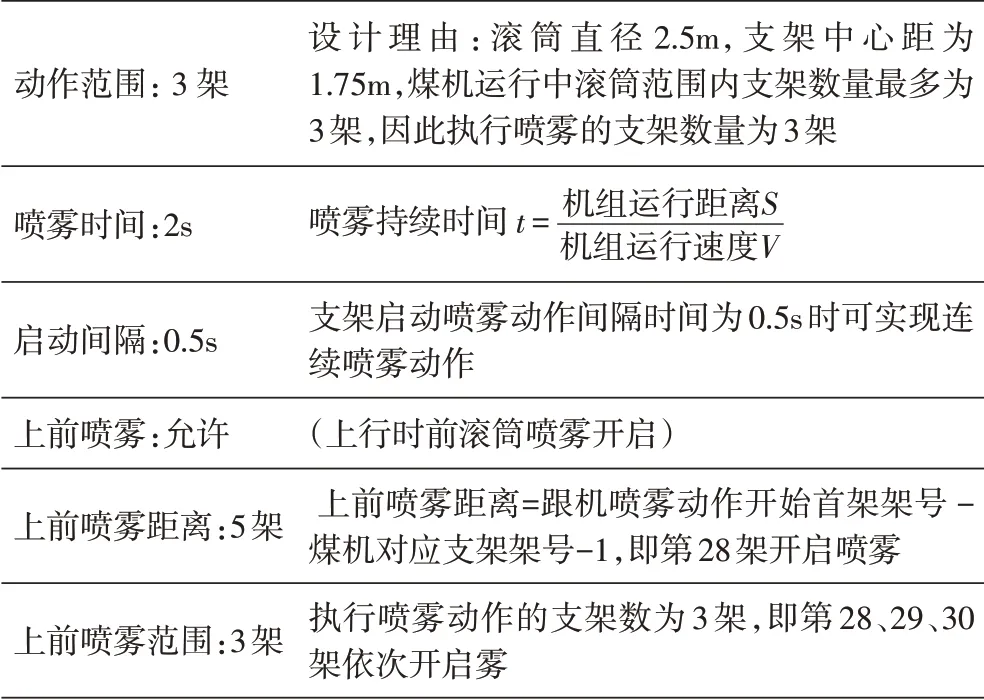

例如8102工作面采煤机身长10架,前后滚筒中心距为12架,机身上的红外线发射装置位于支架第22架,此时上行,则具体喷雾动作设置参数与实际喷雾动作如下表:

表2 跟机喷雾动作参数

2.3 智能化综采工作面的快速供液系统设计

在8102智能化工作面生产初期,采用“单进单回”模式供液,当推溜与移架同时动作时,支架动作速度明显变缓,在同时开启多台泵站时,工作面液压管路、操作阀阀芯损坏增加,为此需对供液系统进行重新设计。液压支架每完成一次循环时,主要需完成降柱、移架和升架三个动作,完成一次循环的移架速度计算如下:

式中:VZ—支架移动速度

KZ—操作时间的影响系数,KZ<l;

BC—液压支架的架间距;

T—支架完成一次循环过程所需的总时间,min。

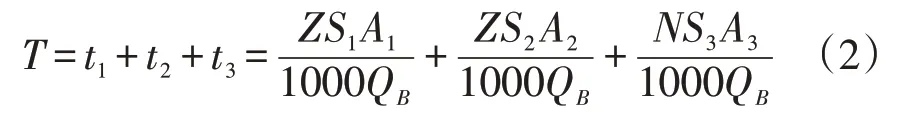

其中,支架完成一次循环过程其所需的总时间T值就是完成降柱、升柱和移架动作的时间总和,计算如下:

式中:T—支架完成一次循环过程所需的总时间,min;

t1—支架完成一次降柱所需的时间,min;

t2—支架完成一次移架所需的时间,min;

t3—支架完成一次升架所需的时间,min。

Z—移架时同时升降的立柱数;

S1、S2一移架时立柱的升降行程,cm;

A1、A2—每根立柱上腔和底腔的面积,cm2;

S3—支架移动步距,一般取为0.8 m;

A3--推移千斤顶工作腔的面积,根据千斤顶布置方式来确定;

QB—泵站流量,L/min;

N—推溜时同时动作推移千斤数。

将N值代入得:

根据式(3)可以看出,对于某一支架而言,支架间距BC、支架立柱和推移千斤顶的型号参数为固定值,移架速度仅取决于泵站所提供的流量QB。流量越大,移架速度就越快。根据理论和实践经验,决定将8102面支架供液系统改为“双进双回”,并将各类供液方式优缺点分析如下:

表3 各种供液方式优、缺点分析

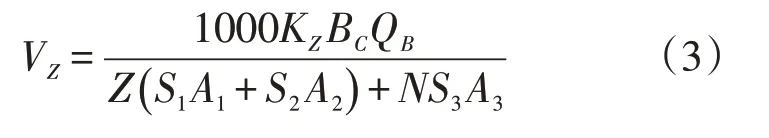

8102面的“双进双回”供液系统将两泵一箱设计为独立供液系统,两路高压经GL2500/31.5/25型智能高压反冲洗过滤站进入工作面转载机、破碎机、刮板机紧链装置、液压支架等设备,最后回液经GJF1200/16/40型回液过滤站进入乳化液箱。该设计有效保障工作面生产需求,提高了整体移架速率,保证了液压支架进行成组动作时瞬间所需大流量,在有一回路出现问题时可以短时间改为单回路供液。设计方式见图3。

图3 8102智能化工作面“双回路供液”系统布置图

2.4 大采高智能化综采工作面支架跟机参数设置

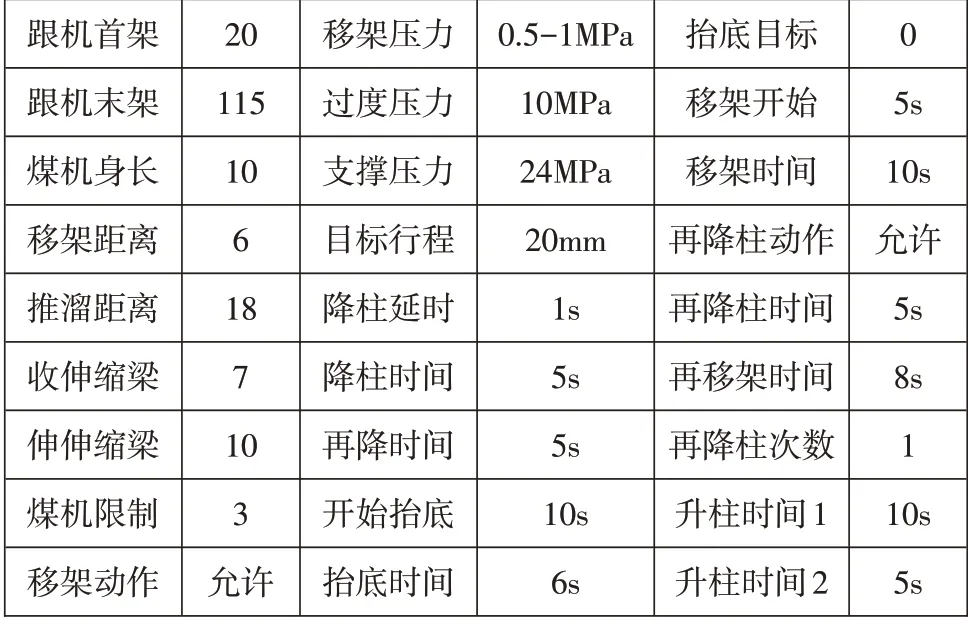

在实际生产过程中工作面支架经常会出现钻底、支架前方堆煤等问题,而且在采煤机牵引速度过快时往往会产生漏架现象。为解决这些问题,首先通过模仿人工操作的方法,统计出各个动作所需时间,再对跟机参数进行设置,同时将跟机参数设置为交叉式移架方式,例如在10#支架行走完成后,跳过11#支架不动,12#支架进行移架,在12#支架动作完成后,11#与13#支架同时动作进行移架,较单架跟机、人工手动操作效率提升50%,从而有效解决跟机漏架、架前堆煤等问题。支架跟机参数设置如下表4:

表4 8102智能化工作面液压支架自动跟机参数

3 大采高智能化综采工作面应用成果分析

挖金湾矿8102大采高工作面在进行智能化开采后取得应用效果如下:

1)减少用工,降低劳动强度。较普通综采工作面,工作面用工由原来的13人减少为7人,支架操作工转变为巡查工,极大地降低了工人的劳动强度。

2)设备故障率降低。顺槽控制中心可对液压支架、泵站、刮板输送机、转载机、采煤机等设备的运行参数进行实时监测,并进行联锁控制,利用设备的故障诊断停机功能,极大地降低故障排查难度,创造了连续60天设备无故障运行,设备月平均开机率达90%。

3)开采效率提高。8102大采高智能化工作面平均月推进180 m,月产保持在30万吨,回采率达95%以上,较普通大采高工作面开采效率提高15.2%。

图4为挖金湾矿7月~11月实际生产情况,此期间8102、8115综采工作面开采条件近乎相同,受地质构造影响较小。

图4 8102工作面与8115工作面推进对照图

4 结语

1)研究分析智能化综采工作面多级过滤装置的必要性,给出多级过滤系统设计,形成具有乳化液浓度智能配比、供液压力智能调定、智能反冲洗功能的供液系统,确保供液介质的腐蚀性、杂质降低,极大地提高液压支架的使用寿命,降低维修成本。

2)给出了仿人工设计的支架跟机参数设置,可有效解决支架跟机时钻底、架前堆煤等问题,并将顺序移架设计为插线式移架,有效提高支架跟机效率。对支架跟机喷雾的参数进行实践验证和优化,有效降低工作面粉尘,为远程操控提供清晰的视频画面。

3)采用“双进双回”供液方式,有效地提高支架跟机效率,且在有一回路出现问题时可以短时间改为单回路供液,大大提高系统稳定性。